板条组织Ti-22Al-25Nb合金高温高周疲劳行为

2019-05-14梁晓波周俊吉张建伟曾卫东

梁晓波,周俊吉,张建伟,马 雄,曾卫东

(1.北京钢研高纳科技股份有限公司,北京 100081)(2.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

0 引 言

Ti2AlNb基合金具有高比强度和良好的抗氧化性能,比一般钛合金更高的潜在服役温度、比高温合金更低的密度、比Ti-Al合金更好的可加工性能等优点,在航空航天领域,特别是在制备航空航天发动机的一些关键热端零件等方面显示出巨大的优势[1]。传统Ti2AlNb基合金构件主要采用等轴组织或者双态组织的Ti2AlNb基合金,具有较好的强度和塑性匹配,但断裂韧性较低[2]。为了提高断裂韧性,满足损伤容限的要求,西北工业大学和钢铁研究总院通过B2相区等温锻造获得了一种具有双尺寸O相板条组织的Ti2AlNb基合金,该合金具有高强度、高塑性、优良的断裂韧性[3],有望被用于制造航空发动机压气机整体叶盘。

压气机整体叶盘的叶片部位在服役过程中要承受高频振动载荷,因此材料的高周疲劳性能是各国学者关注的焦点之一。事实上,高周疲劳破坏也是导致军用飞行器发动机失效的最重要因素之一[4],为此,关于钛合金的高周疲劳性能各国学者相继开展了大量的研究工作。Boehlert等人[5]的研究表明,对于Ti-15Al-33Nb合金和Ti-21Al-29Nb合金,组织中O相体积分数的增加会导致合金拉伸强度的降低,从而引起高周疲劳寿命的降低。Peng等人[6]研究了Ti-24Al-14Nb-3V-0.5Mo合金的室温高周疲劳性能,其室温高周疲劳极限为670 MPa,并发现O相在B2基体析出有利于提高高周疲劳强度。Cao等人[7]研究了Ti-24Al-15Nb-1Mo合金的低周疲劳性能,发现α2相的解理开裂或者α2相与bcc转变基体的界面开裂均可引起疲劳裂纹的形核,疲劳裂纹扩展经过板条O相会发生偏折,从而提高了疲劳裂纹的扩展抗力。因此,具有双尺寸板条组织的Ti-22Al-25Nb合金很有希望被用于制造航空发动机压气机盘件,对其高温高周疲劳性能也应付以充分的关注。为此,本研究对这种仅包含O相板条和B2相基体组织的Ti-22Al-25Nb合金的高周疲劳性能进行分析,研究该组织的Ti-22Al-25Nb合金在高温条件下的疲劳损伤行为,以及疲劳裂纹形核位置对疲劳寿命的影响,以期为双尺寸O相板条组织Ti-22Al-25Nb合金的应用提供一定的参考依据。

1 实 验

以Ti-22Al-25Nb(原子分数)合金棒材为研究对象,将其在B2单相区变形后在O+B2相区热处理,得到双尺寸板条组织的Ti-22Al-25Nb合金棒材,其显微组织如图1所示。由图1可以看出,双尺寸板条组织包含粗板条和细板条2种尺寸的O相(黑色)以及B2相基体(白色)。

按照GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》分别测试Ti-22Al-25Nb合金试样在650 ℃和700 ℃的高周疲劳性能。采用夹持端间连续半径的标准光滑圆形截面试样,沿其轴向在QBG-100型高周疲劳试验机上进行正弦波循环加载,应力比R=-1,加载频率为100~130 Hz。如果试样加载到107循环周次仍然没有发生疲劳断裂则停止加载。采用升降法测试 Ti-22Al-25Nb合金的疲劳强度极限。

升降法的具体操作过程如下:设定一个经验应力振幅(通常较大)对第1个疲劳试样进行循环加载,如果第1个试样在达到控制循环周次(107)之前断裂,则将应力振幅降低后对第2个疲劳试样进行加载,如果第1个试样在达到控制循环周次(107)之时仍未断裂,则将应力振幅升高后对第2个疲劳试样进行加载,依照此法直到应力振幅达到一个相对稳定的水平,则停止实验,

2 结果与讨论

2.1 高温高周疲劳强度极限

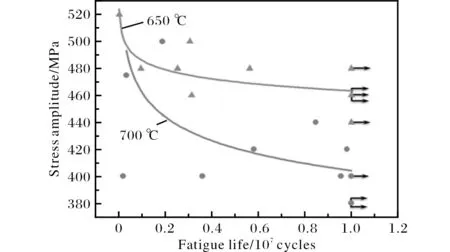

图2为根据应力振幅(S)-疲劳寿命(N)数据点拟合的不同温度条件下双尺寸板条组织Ti-22Al-25Nb合金试样的S-N曲线。曲线依据式(1)拟合得到。

图2 不同温度下双尺寸板条组织Ti-22Al-25Nb合金的 高周疲劳曲线Fig.2 S-N curves of Ti-22Al-25Nb alloy with bimodal size lamellar O phase at different temperatures

NSm=A

(1)

式中:m,A为常数。

从图2可以看出,虽然双尺寸板条组织Ti-22Al-25Nb合金在650、700 ℃下高周疲劳寿命呈现出较大的分散性,但650 ℃条件下的应力振幅明显高于700 ℃条件下的应力振幅。图2中拟合的S-N曲线表明,双板条组织Ti-22Al-25Nb合金在650 ℃条件下的疲劳强度极限明显高于700 ℃。

利用公式(2)可以计算采用升降法测试的高周疲劳强度的极限值[7]。

(2)

通过计算得到650 ℃和700 ℃条件下双尺寸板条组织Ti-22Al-25N合金的疲劳极限σ-1(107)分别为470 MPa和400 MPa。

2.2 高温高周疲劳断口

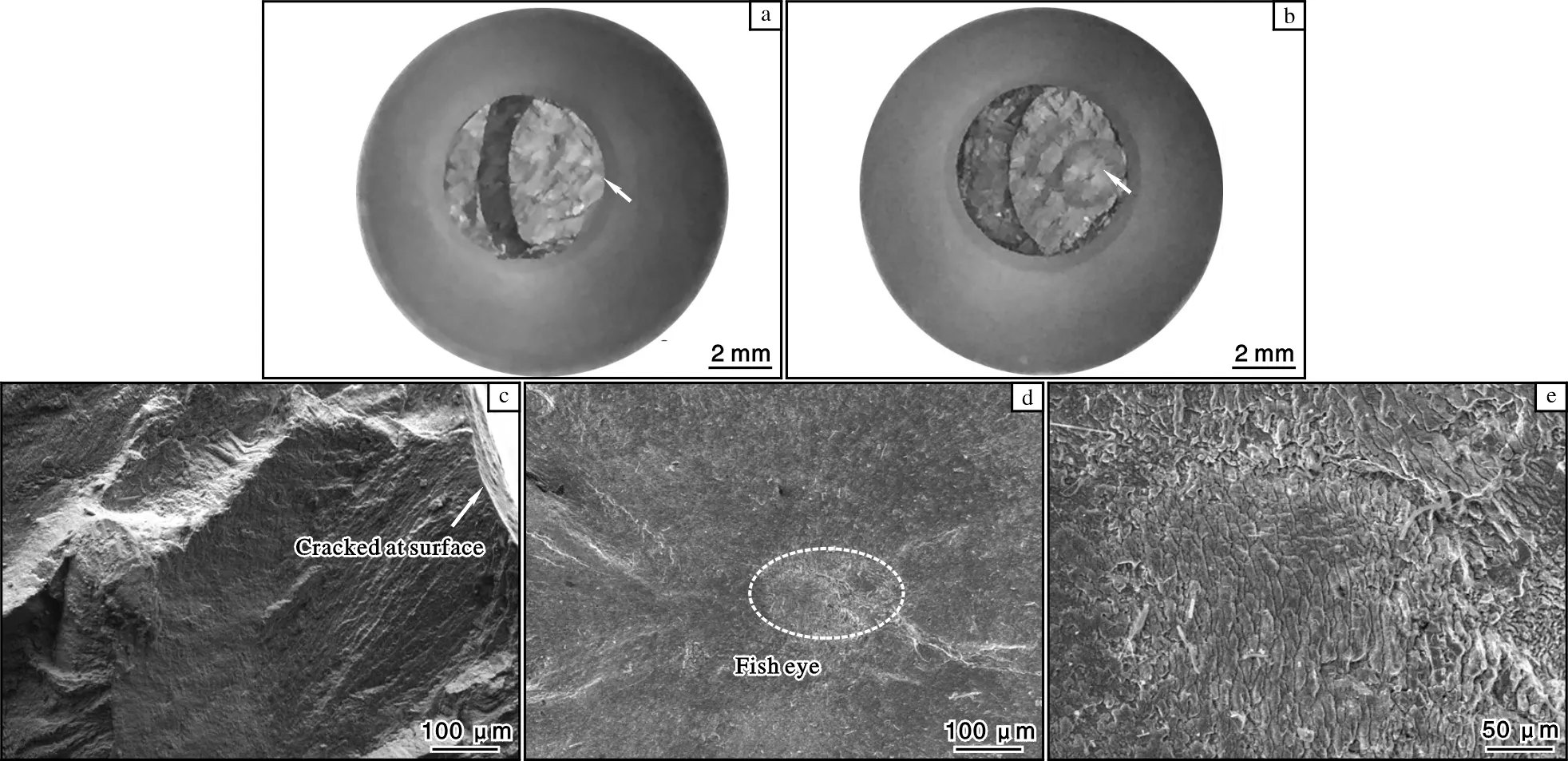

典型双尺寸板条组织Ti-22Al-25Nb合金在700 ℃条件下高周疲劳断裂试样的断口形貌如图3所示。从图3a、b可以看出,高温高周疲劳断裂试样的断口包含多个颜色各异的区域,这可能是由于在高温和大气气氛条件下进行疲劳测试时,断口上不同区域暴露的时间不同,形成不同的氧化产物造成的。据文献报道[8-9],将Ti2AlNb基合金或钛合金在大气环境中进行高温条件下的保温实验时,不同的温度和不同的保温时间会导致合金表面生成不同的氧化产物,从而形成不同的颜色。钛与氧易结合生成不同的氧化物,其中,TiO为金黄色,TiO2为白色,Ti2O3为蓝色,Ti3O5为蓝紫色,这些氧化产物以不同的比例混合可以形成各种颜色的氧化表面。因此断口上不同的颜色区域描绘了高周疲劳失效的不同阶段。图3a、b中的浅蓝色区域是疲劳裂纹的形核区域和缓慢扩展区域,棕色或金色区域是疲劳裂纹的快速扩展区域。图3a所示试样的高周疲劳裂纹从表面开始形核,图3b所示试样的高周疲劳裂纹从亚表面开始形核。图3c为表面形核试样裂纹源区域的扫描电镜照片,图3d、e为图3b中“鱼眼”花样的扫描电镜照片。由图3e可以发现,裂纹的形核位置有大量的微裂纹。

图3 700 ℃下双尺寸板条组织Ti-22Al-25Nb合金疲劳试样的断口形貌Fig.3 Fracture morphologies of high cycle fatigue samples of Ti-22Al-25Nb alloy with bimodal size lamellar O phase tested at 700 ℃: (a)crack initiated at surface; (b)crack initiated at subsurface; (c)SEM image of cracking at surface; (d)SEM image of cracking at subsurface; (e)microcrack of cracking at subsurface

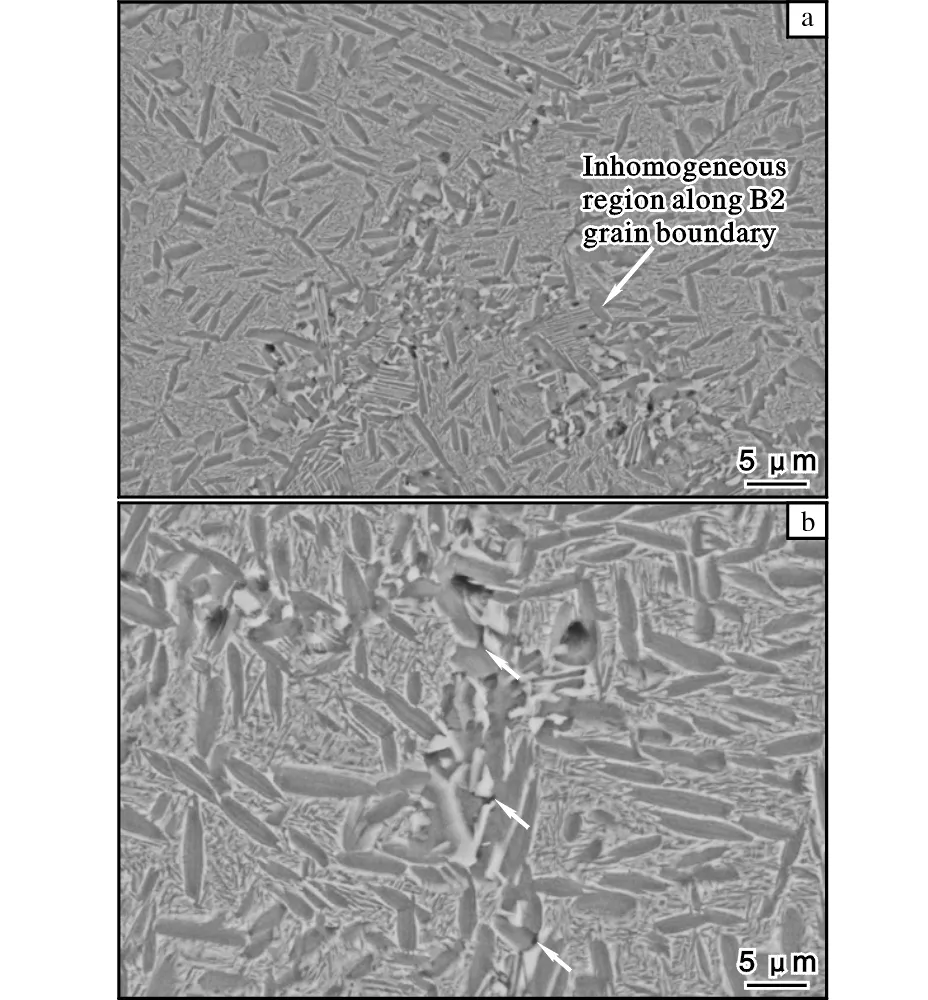

将疲劳裂纹从亚表面形核的Ti-22Al-25Nb合金高周疲劳断裂试样断口的表层磨去,并将断口的亚表层抛光、腐蚀,制成金相试样,然后对其高周疲劳裂纹区域进行显微组织观察,如图4所示。由图4a可以看出,经高温高周疲劳试验后,沿初始B2晶界处形成了不同于B2晶内组织的不均匀区域。由于Ti2AlNb基合金中有序的B2相和无序的β相均为体心立方相, 所以在一般的研究中对这2种相都不做明确的区分。文献[10]报道,沿B2晶界可以以胞状反应的方式发生B2→β+O的不连续相变。事实上,Ti2AlNb基合金中的B2相在650 ℃或700 ℃条件下并非平衡相,因此在进行高温高周疲劳测试时,双尺寸板条组织容易发生这种胞状析出,导致测试后的组织中出现上述不均匀区域。

从图4b可以看出,大量微裂纹在胞状反应形成的不均匀区域内的O/β相界以及β相基体内部形成,但在不均匀区域邻近的正常组织区域未观察到微裂纹特征。根据弥散强化原理,正常组织中有大量细O相板条分布的B2相基体,其强度要高于不均匀组织中不含细O相板条的β相基体。材料的强度往往对其高周疲劳性能有显著的影响。高周疲劳裂纹通常在组织的弱化区域形核。由于胞状反应区域的弥散强化作用不足,因而成为Ti-22Al-25Nb合金双尺寸板条组织中的弱化区域,所以图4b中观察到的疲劳微裂纹全部分布在发生胞状反应的组织形成的不均匀区域内。

图4 图3b中“鱼眼”花样区域的扫描电镜照片Fig.4 SEM images of the “fish eye” pattern in fig.3b: (a)inhomogeneous region; (b)micocracks in inhomogeneous region

2.3 裂纹形核位置对疲劳寿命的影响

图5为双尺寸板条组织Ti-22Al-25Nb合金高周疲劳断裂试样的疲劳寿命(N)-应力振幅(A)散点图,图中显示了650 ℃和700 ℃高温条件下高周疲劳失效试样的疲劳裂纹形核位置。由图5可以发现,当高周疲劳测试的温度条件和应力振幅一定时(例如:480 MPa/650 ℃和400 MPa/700 ℃),疲劳裂纹从次表面形核的试样比从表面形核的试样具有更长的高周疲劳寿命。即使忽略温度和加载应力振幅的影响,总体上疲劳裂纹从次表面形核的试样依然能够承受比疲劳裂纹从表面形核的试样更多的高温条件下的加载循环。文献[4]中报道的关于等轴和双态组织的两相钛合金Ti-6.5Al-2.2Mo-2.2Zr-1.8Sn-0.7W-0.2Si高周疲劳的研究中得出了相似的结果,这说明疲劳裂纹的形核位置对高温高周疲劳寿命有明显的影响。

图5 高周疲劳断裂试样疲劳寿命-应力振幅散点图Fig.5 Fatigue life-stress amplitude scatter plot of the failed samples

3 结 论

(1)当应力比为-1,规定循环周次为107时,测得双尺寸板条组织Ti-22Al-25Nb合金650 ℃和700 ℃的高周疲劳强度极限分别为470 MPa和400 MPa。

(2)不同阶段形成的高周疲劳裂纹在高温条件下的暴露时间不同,导致试样断口表面形成的氧化产物不同,从而使得高温高周疲劳试样断口呈现不同颜色的区域。通过这种现象可判断疲劳裂纹的萌生位置。对于双尺寸板条组织的Ti-22Al-25Nb合金,其疲劳裂纹既可萌生于试样表面,也可萌生于次表面。

(3)双尺寸板条组织在高温高周疲劳损伤过程中以胞状析出的形式发生B2→β+O相变,形成组织中的不均匀区域,促使疲劳裂纹在此优先形核。

(4)裂纹形核位置对双尺寸板条组织的Ti-22Al-25Nb合金的高温高周疲劳寿命有显著的影响,疲劳裂纹在次表面形核的试样比在表面形核的试样具有更高的疲劳寿命。