TA32钛合金高温连续氧化行为研究

2019-05-14梁锡梅陈明和

梁锡梅,陈明和,苏 楠,罗 峰

(南京航空航天大学,江苏 南京 210016)

0 引 言

随着航空航天技术的发展,高温钛合金在航空航天领域的应用越来越广泛。然而,钛合金在热成形和高温服役过程中不仅会发生氧化,高浓度的氧溶解还会导致氧脆,氧化和氧脆是影响高温钛合金塑性和热稳定性的重要因素。氧化层的性质对钛及钛合金的力学性能、磨损性能、电化学性能和生物相容性起到重要作用。近α型钛合金在空气中长时间暴露,不仅可以在其表面形成一层氧化层,O元素还可以向基体内部扩散形成脆性富氧层,进而影响其力学性能。通常,550 ℃以下钛表面会形成致密的氧化膜,800 ℃以上时氧化膜会脱落分解,加速钛的氧化[1]。不同牌号的钛合金氧化规律差别较大。TA32是一种新型近α型高温钛合金,其晶体结构为密排六方结构。与TA12钛合金相比,TA32钛合金中去除了对焊接性能影响较大的Nd元素,添加了Nb元素和Ta元素,很大程度上提高了其焊接性能,并且在高温下仍具有良好的力学性能和抗蠕变性能,但关于其氧化行为的研究鲜有报道。

高温钛合金热成形过程中,为防止氧化和增加润滑性,通常需要在表面涂覆高温润滑剂。本研究考察TA32钛合金在热成形温度为750~850 ℃范围内有/无喷涂氮化硼高温润滑剂时的氧化行为,包括氧化动力学曲线,氧化层的形貌、结构和相组成,探讨微观氧化机理,旨在为TA32钛合金板材热成形工艺的设计提供理论依据。

1 实 验

1.1 实验材料

实验采用的原材料是由宝钛集团有限公司提供的厚度为1.5 mm 的TA32钛合金轧制板材,热处理状态为M态,其化学成分如表1所示。

表1TA32钛合金板材的化学成分(w/%)

Table 1 Chemical composition of TA32 titanium alloy plate

1.2 实验方法

采用线切割法切取规格为20 mm×10 mm×1.5 mm的试样若干,试样表面处理步骤为:砂纸打磨→酸洗→无水乙醇超声清洗→和坩埚一起放入干燥箱烘干。取出试样,用游标卡尺(精度0.02 mm)测量长、宽、高。完成后,用电子分析天平(精度为0.000 1 g)称量部分试样和坩埚的总质量;其余试样表面喷涂氮化硼,再次放入干燥箱中烘干后用电子分析天平称量坩埚和试样的总质量。

按照HB 5258—2000《钢及高温合金的抗氧化性能测定试验方法》进行抗氧化性能测定。将装有试样的坩埚放入箱式炉中进行氧化增重实验,实验温度分别为750、800、850 ℃,每个温度下选取11个保温时间,分别为1/6、1/3、0.5、1.5、6、24、48、96、144、192、240 h。取出试样,盖上坩埚盖在空气中静置冷却后,用电子分析天平称量坩埚和试样的质量。每组实验重复3次,以排除偶然因素导致的误差。根据试样质量变化绘制ΔW-t曲线。采用扫描电镜(SEM)观察氧化层形貌,测定氧化层厚度,并用EDS分析氧化膜成分。

2 结果与讨论

2.1 TA32钛合金的氧化动力学特征

图1为实验测得的TA32钛合金在750~850 ℃范围内的氧化增重和时间的关系曲线图。由图1可以看出,在750~850 ℃范围内,随着保温时间的增加,试样质量逐渐增加,且温度越高,增加越明显。说明随着保温时间的延长和温度的升高,合金氧化越严重。氧化初期(1.5 h内)试样质量增加很少,均不超过5 g/m2;1.5 h之后,试样质量增加显著,750 ℃氧化240 h时,氧化增重为27.276 1 g/m2,850 ℃氧化240 h时,急剧增加到153.044 5 g/m2。总体来看,氧化增重遵循直线-抛物线规律。根据金属氧化动力学规律[2]可以认为,750 ℃时,氧化增重很小,试样表面形成了保护性氧化膜;在800 ℃和850 ℃时,氧化初期形成了保护性氧化膜,但随着保温时间的增加,氧化速率加快,形成了非保护氧化膜。

图1 TA32钛合金在750~850 ℃区间的氧化动力学曲线Fig.1 Oxidation kinetic curves of TA32 titanium alloy oxidized at 750~850 ℃

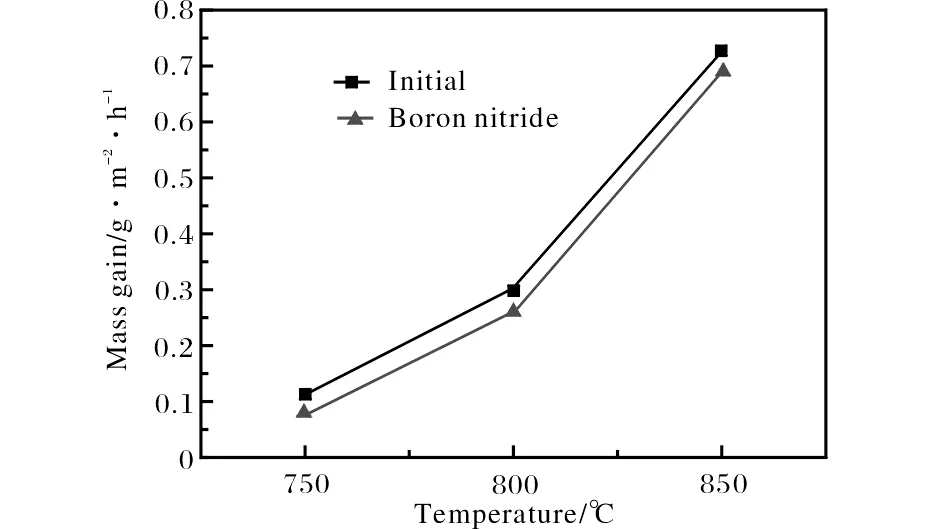

图2为TA32钛合金的氧化速率曲线。由图2可知,在750~850 ℃范围内,喷涂氮化硼试样的氧化速率均低于无喷涂试样,说明表面喷涂氮化硼可以降低氧化速率,氮化硼有很好的抗氧化作用。不论表面有无喷涂高温润滑剂,在750~800 ℃之间,氧化速率相对平缓;而在800~850 ℃之间,氧化速率急剧上升,说明在该温度区间氧化作用加强,热成形工艺应尽量减少在该温度区间的停留,防止强烈氧化影响材料性能。在750、800、850 ℃,无喷涂试样的氧化速率均在0.1~1 g/(m2·h)之间,抗氧化等级为2级,抗氧化性能评定为抗氧化。在750 ℃,表面喷涂氮化硼时试样的氧化速率小于0.1 g/(m2·h),抗氧化等级为1级,抗氧化性能评定为完全抗氧化。

图2 TA32钛合金在750~850 ℃区间的氧化速率曲线Fig.2 Oxidation rate curves of TA32 titanium alloy oxidized at 750~850 ℃

金属的氧化动力学方程如式(1)所示[3]。

ΔWn=Kp·t

(1)

式中,ΔW为单位面积的氧化增重;n为氧化速率指数;t为保温时间;Kp为氧化速率常数且为温度的函数。根据图2中的曲线数据,用线性回归的方法求得氧化速率指数n值和Kp值如表2所示。由表2可知,TA32钛合金在750~850 ℃范围内的氧化速率指数n值在1~2之间。

表2TA32钛合金在不同温度下氧化的n值和Kp值

Table 2 The value of n and Kp of TA32 titanium alloy

2.2 氧化层的表面形貌及成分

图3为不同工艺处理后TA32钛合金试样表面的宏观形貌。随着保温时间增加,各试样表面颜色变化为:褐色→深蓝→淡蓝色和淡黄色相间(淡蓝色偏多)→淡蓝色和淡黄色相间(淡黄色偏多)。保温时间延长至144 h时,试样表面氧化膜开始出现轻微脱落,如图3c。750 ℃保温240 h时,未喷涂试样表面颜色为淡蓝色和淡黄色相间(淡黄色偏多),喷涂氮化硼试样的表面颜色为白色,但试样表面氧化膜均有轻微的脱落,如图3d、3e。保温240 h时,随着温度的升高,试样表面颜色变化为:淡蓝色和淡黄色相间(淡黄色偏多)→淡黄色→深黄色。此外,由图3d、3f和3g可以看出,750 ℃时氧化膜轻微脱落,800 ℃时氧化膜开始小块脱落,到850 ℃时氧化膜出现大面积脱落,说明850 ℃时已经形成很厚的非保护性氧化膜。因此,温度对氧化性能的影响较大,温度越高,氧化越明显,与氧化动力学特征的结论一致。

图3 不同工艺处理后TA32钛合金试样表面的宏观形貌Fig.3 Exterior macroscopic morphologies of TA32 titanium alloy by different heat treatment processes:(a)750 ℃/20 min, initial;(b)750 ℃/6 h,initial;(c)750 ℃/144 h, initial;(d)750 ℃/240 h,initial;(e)750 ℃/240 h, boron nitride;(f)800 ℃/240 h,initial;(g)850 ℃/ 240 h,initial

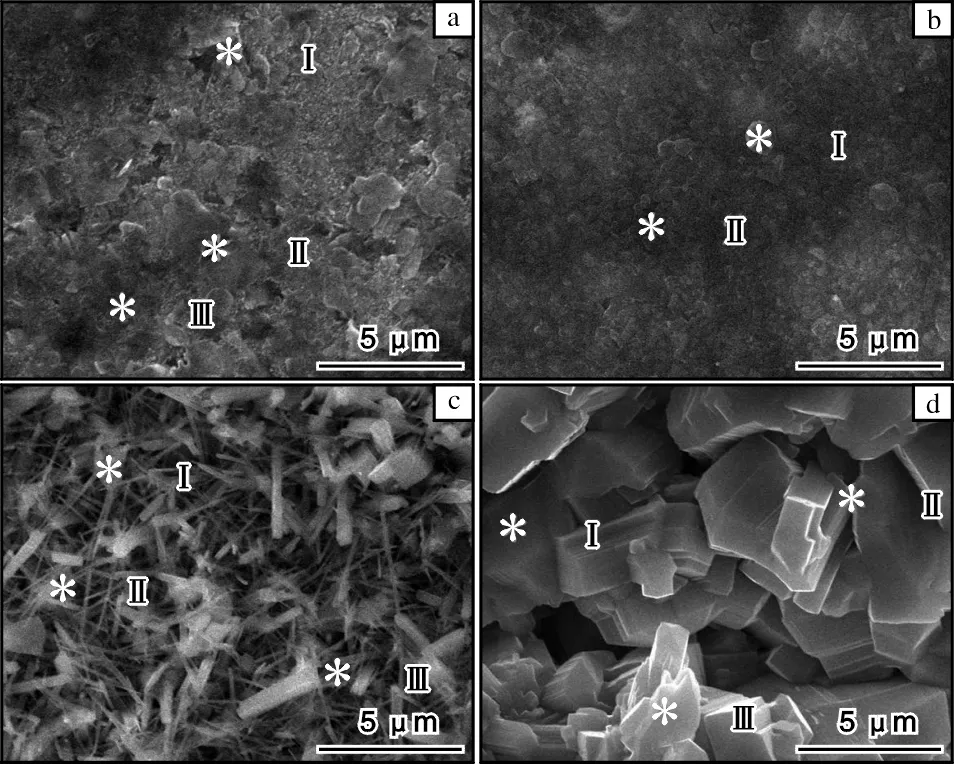

图4和表3分别为TA32钛合金试样在750 ℃下保温不同时间后的表面微观形貌和EDS成分分析结果。由图4可知,氧化后试样表面形成大量均匀分布的岛状氧化物。随着保温时间增长,氧化物颗粒逐渐长大,且其形貌转变剧烈:由均匀分布的颗粒状变为棒状;氧化膜由致密变为疏松。试样在750 ℃保温20 min后(图4a、4b),表面形成致密的颗粒状氧化物,由EDS分析结果可知其主要为TiO2,另有少量Ti3Al;保温时间增加为6 h时(图4c、4d),氧化物颗粒逐渐变大,此时表面氧化物主要为TiO2和Ti3Al;保温时间增加为144 h时(图4e、4f),氧化物形状变为棒状和少量颗粒状,此时表面氧化物主要为TiO2、Ti3Al和Al2O3;当保温时间达到240 h时(图4g、4h),氧化物以长棒状和团簇状为主,有少量颗粒状,氧化层变得疏松多孔,抗氧化能力减弱,此时表面氧化物主要为TiO2和Al2O3。从图4b可以看出,TA32钛合金试样表面氧化物优先在晶界处形核,说明氧优先在晶界扩散,易于在晶界处形成氧化物。

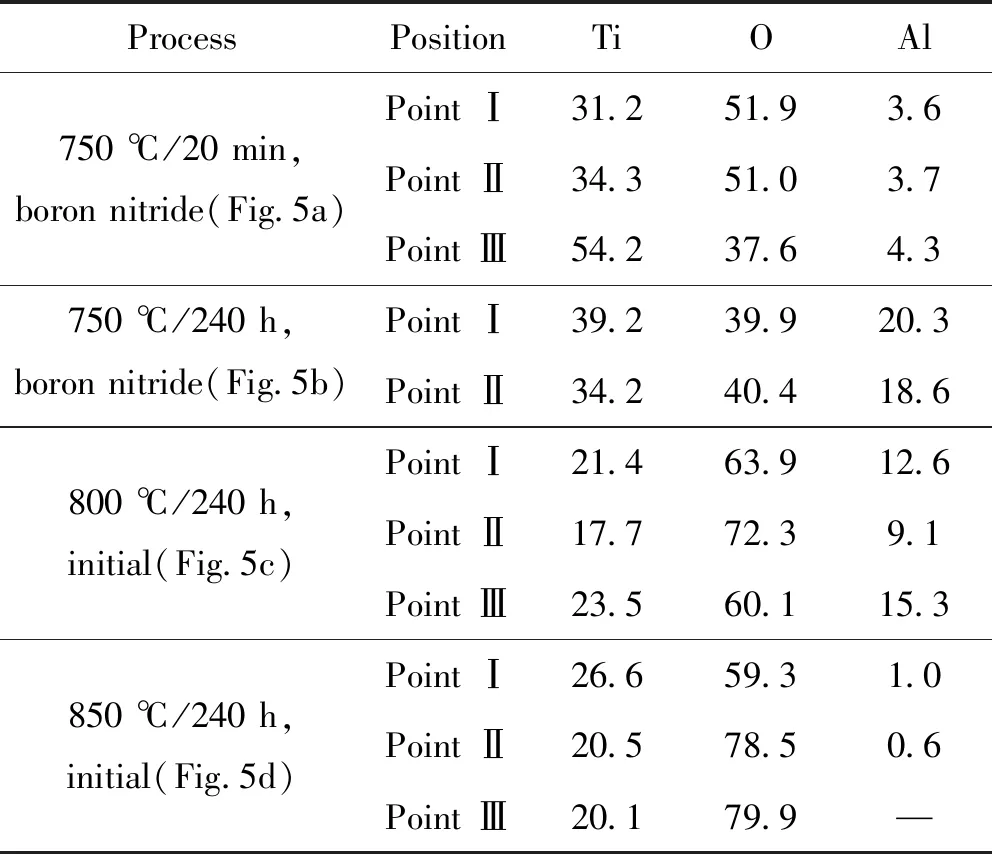

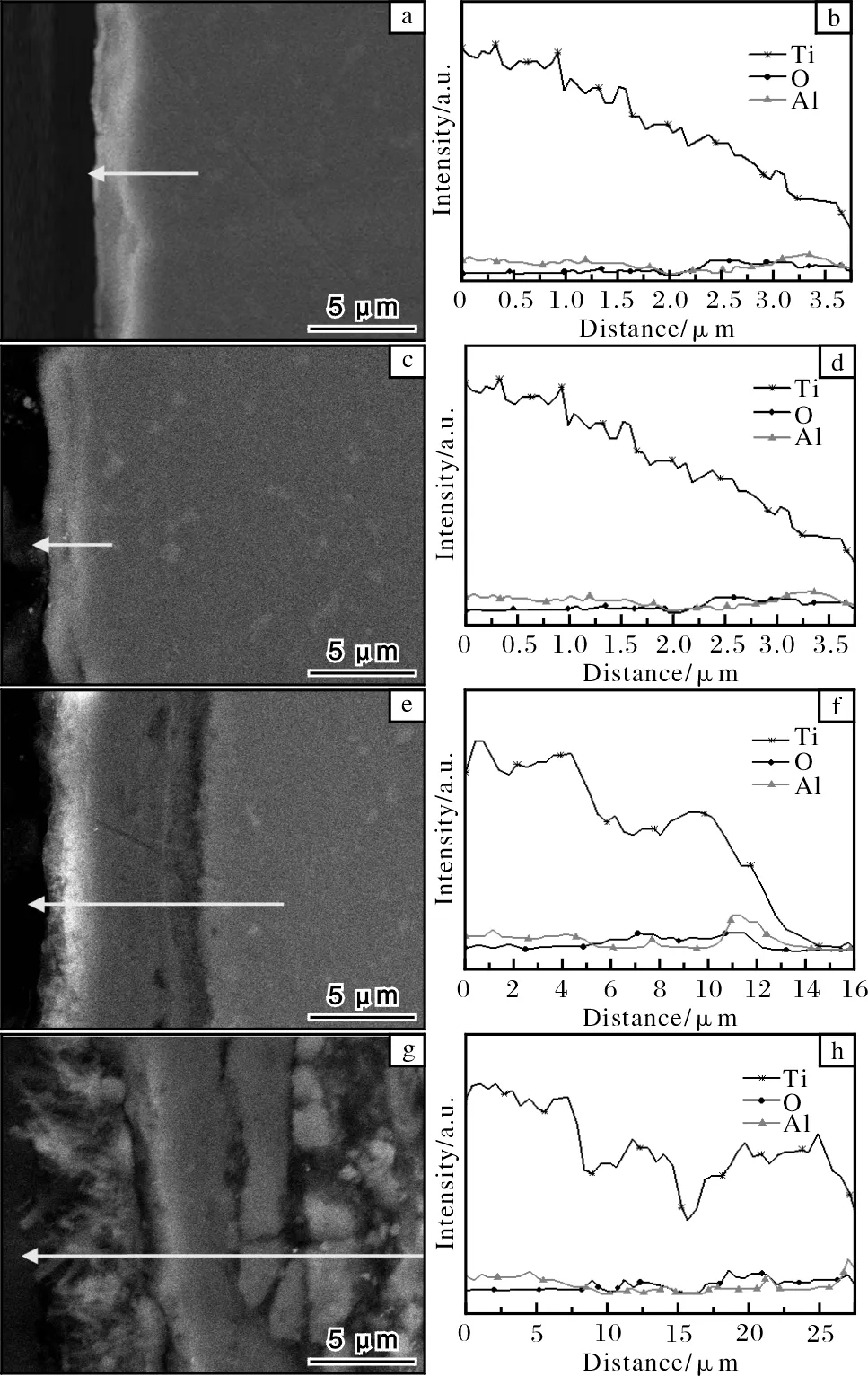

图5和表4分别为TA32钛合金表面氧化层的SEM照片和EDS成分分析结果。喷涂氮化硼的试样抗氧化性能优于未喷涂试样。无论有无喷涂氮化硼试样氧化20 min后都能形成致密的氧化膜(图4a、5a),其氧化物主要为TiO2和Ti3Al。但保温时间达到240 h时,未喷涂试样(图4g)表面的氧化物大部分为棒状,另有少量颗粒状,并且变得相对稀疏,其成分主要为TiO2和Al2O3;喷涂氮化硼的试样表层颗粒状氧化物有一定程度的长大,但氧化层依然非常致密(图5b),抗氧化性能明显优于未喷涂试样,其氧化物主要为TiO2、Al2O3和Ti3Al。对比分析图4g、5c和5d可知,随着氧化温度的升高,表面氧化物形状逐渐变大,氧化皮变得疏松多孔。试样在750 ℃保温240 h时(图4g),表面氧化物呈部分颗粒状和部分长棒状,氧化皮相对较为致密,此时表面氧化物主要为TiO2和Al2O3。随着氧化温度的升高,当温度为800 ℃时(图5c),表面氧化物呈棒状和较长的细针状结构,氧化皮致密性变差,但没有出现明显的孔洞或裂纹,此时表面氧化物主要为TiO2和Al2O3。当温度升高到850 ℃时(图5d),氧化表面呈层片状的大块结构,氧化皮较为疏松,且有明显的缝隙,形成了贯穿性通道,这些通道促进了O向基体内渗入,导致先生成的氧化膜与基体结合力减弱,变为氧化皮脱落,抗氧化能力严重下降,此时表面氧化物主要为TiO2。可见,温度对TA32钛合金氧化性能的影响非常明显,与氧化动力学曲线的结果相符。

图4 TA32钛合金试样在750 ℃保温不同时间后 表面的SEM照片Fig.4 SEM micrographs of TA32 titanium alloys heat treated at 750 ℃ for different time: (a,b)20 min,initial; (c,d)6 h, initial;(e,f)144 h,initial;(g,h)240 h,initial

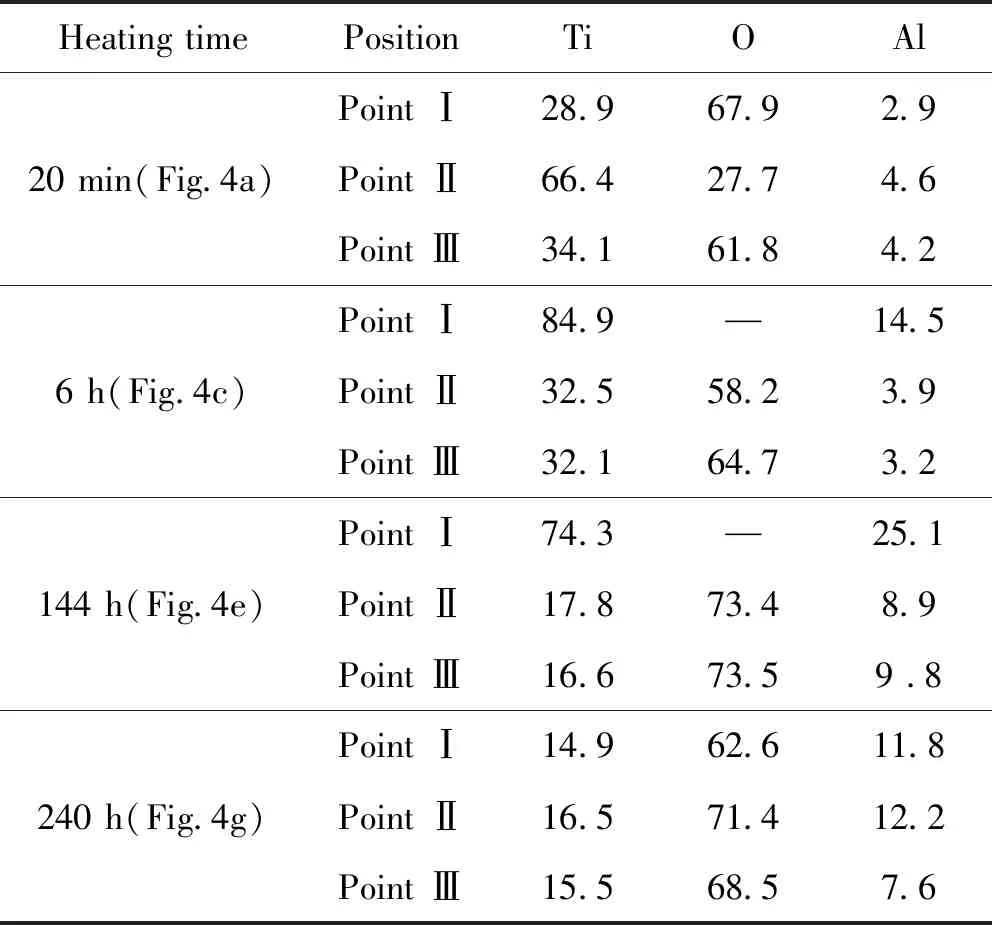

表3TA32钛合金试样在750℃保温不同时间后表面EDS分析结果(x/%)

Table 3 Exterior EDS point scan results of TA32 titanium alloy

图5 TA32钛合金表面氧化层的SEM照片Fig.5 SEM micrographs of surface layer of TA32 titanium alloys:(a)750 ℃/20 min,boron nitride;(b)750 ℃/ 240 h,boron nitride;(c)800 ℃/240 h,initial; (d)850 ℃/240 h,initial

Table 4 EDS point scan results of TA32 titanium alloys

2.3 氧化层的截面形貌及成分

随着氧化温度和保温时间的变化,氧化反应致使TA32钛合金截面中各元素的浓度发生变化,导致氧化膜厚度和成分发生变化,因此对截面进行SEM和EDS扫描,分析其变化规律。图6为无喷涂TA32钛合金试样在750 ℃保温不同时间后氧化层的截面形貌和EDS线扫描图。由图6可以看出,保温时间对氧化膜形成有重要影响,随着保温时间延长,试样氧化膜依次增厚,保温20 min后其氧化膜厚度为0.9 μm,保温240 h后其氧化膜厚度急剧增至18.5 μm;试样氧化膜致密度逐次降低,保温6 h后其氧化膜开始出现分层,保温144 h后其氧化膜开始出现孔洞,保温240 h后其氧化膜组织开始分裂、剥落。750 ℃保温20 min后(图6b),仅在浅表层出现O元素含量增加的现象,说明在浅层形成薄氧化膜,厚度约0.9 μm;没有明显的O峰,也未出现内氧化现象;Al元素分布较均匀,未出现Al峰,其氧化膜中还未出现Al2O3。750 ℃保温6 h后(图6d),试样表面的富氧层增厚,厚度约1.3 μm,氧化增强;O峰不明显,未出现内氧化现象;浅表层出现厚度约0.6 μm的Al峰,Al峰区域生成了Ti3Al,而次表层出现一狭窄区域的贫铝区。750 ℃保温144 h后(图6f),试样表面的富氧层继续增厚,厚度约6.5 μm,氧化加剧;没有明显的O峰,其未出现内氧化现象;浅表层出现厚度约2 μm的Al峰,由表面EDS分析结果(表3)可知,Al峰区域生成了Ti3Al和Al2O3。浅表层形成的富铝区导致次表层出现贫铝区,氧化膜中间部分形成厚度约0.5 μm的富铝区,说明形成很薄的Al2O3膜,且Al2O3薄膜的形成是由Al元素向外扩散导致的。750 ℃保温240 h后(图6 h),试样表面的富氧层增厚至18.5 μm,氧化剧烈;出现4个O峰,说明其已发生较严重的内氧化;出现2个较窄富Al峰及2个较宽贫铝区,由表面EDS分析结果可知,Al与O反应生成了Al2O3薄膜,随保温时间的延长,Al元素被大量消耗,合金内部向外扩散的Al元素不能满足形成Al2O3薄膜的需要,表现为次表层形成Al含量较低的富氧贫铝区,该区域无法形成保护性Al2O3膜,因此氧化速率加快。

图6 TA32钛合金试样在750 ℃保温不同时间后氧化层的 截面形貌和EDS线扫描图Fig.6 Oxide layer section micrographs and EDS line scan spectra of TA32 titanium alloys heat treated at 750 ℃: (a, b)20 min,nitial;(c, d)6 h,initial; (e, f)144 h,initial;(g, h)240 h,initial

图7为TA32钛合金试样在不同温度下保温20 min和240 h后氧化层的截面形貌和EDS线扫描图。由图7可以看出,表面喷涂氮化硼的试样保温20 min时(图7a、7b),氧化膜厚度约0.6 μm,与未喷涂氮化硼的试样(图6a、6b)相比,氧化膜厚度减薄约0.3 μm,成分相同,有一个很窄的富O区,没有Al峰。表面喷涂氮化硼的试样保温240 h时(图7c、7d),氧化膜厚度约11.5 μm,与未喷涂氮化硼的试样(图6g、6h)相比,氧化膜厚度减薄约7 μm,未喷涂氮化硼时,氧化层脱落严重,而喷涂氮化硼后氧化层未出现脱落现象,说明氮化硼的抗氧化效果非常明显,这与氧化动力学曲线和氧化膜表面形貌分析的结论一致。由图7d可知,氧化膜表层出现Al峰,其成分为TiO2、Al2O3和Ti3Al;次表层和中间富氧层位置都有很窄的Al峰,说明形成很薄的Al2O3膜。由图7e可知,TA32钛合金在800 ℃下氧化240 h后,富氧层较厚,氧化层厚度约为30 μm左右,且分层现象明显,氧化膜与基体脱开;和750 ℃氧化240 h后的EDS谱图一样,有4个O峰,说明内氧化现象严重;氧化膜表层有2个非常大的Al峰,说明形成了相对较厚的Al2O3膜。由图7g可知,TA32钛合金在850 ℃下氧化240 h后,截面形貌凹凸不平,结合表面宏观形貌,说明表层氧化皮已经完全脱落,因此富氧层厚度变薄,表现为EDS能谱图中最外层Al峰消失。靠近基体的富钛贫氧区出现1个Al峰,说明形成Ti3Al层。脱落的表层氧化皮厚度约为45 μm,加上未脱落部分,氧化膜的总厚度约为55 μm。850 ℃氧化240 h的氧化膜厚度约为750 ℃的3倍,约为800 ℃的2倍,说明TA32钛合金在850 ℃下氧化非常严重。

图7 TA32钛合金试样在不同温度下保温20 min和240 h后 的氧化层截面形貌和EDS线扫描图Fig.7 Oxide layer section macrographs and EDS line scan spectra of TA32 titanium alloys:(a, b)750 ℃/20 min,boron nitride;(c, d)750 ℃/240 h,boron nitride;(e, f) 800 ℃/240 h, initial;(g, h)850 ℃/240 h, initial

2.4 氧化机理分析

影响高温钛合金抗氧化性能的因素很多,归结起来可以分为4个方面:①原始组织状态;②合金化元素及其含量;③热暴露时间和温度;④表面抗氧化涂层。本研究主要分析热暴露时间和温度以及氮化硼润滑剂的影响。

钛合金的高温氧化行为和其原始组织状态有很大的关系。具有细小片层组织的两相钛合金比粗大等轴晶的两相钛合金有更好的抗氧化性能[4]。这是因为与片层状组织相比,双态组织或者等轴组织具有更多的晶界和相界缺陷,而晶界和相界是O元素等扩散的通道。M态的TA32钛合金为等轴组织,因此其抗氧化性相对较差。

高温合金中的合金化元素及其含量对抗氧化性也有很大的影响。在高温合金中加入合金化元素,可以改变其氧化层形态,包括其致密性和连续性。加入Al元素可以促使高温钛合金在氧化初期形成致密的Al2O3膜,阻碍进一步氧化。加入Nb元素可以降低Ti元素的活度而提高Al元素的活度,从而有利于形成连续的Al2O3膜。在钛合金中添加Nb和Si元素,可以促使其表面生成连续的氧化膜[5]。在TiAl合金中添加质量分数为2%的Ta元素可明显提高抗氧化性能,且Ta元素含量越高,合金表面形成的氧化膜越致密[6]。TA32钛合金中含有0.4%的Ta和0.4%的Nb,使其抗氧化性能得到提高。

O和Ti有很高的亲和力,在室温下钛表面就可以形成一层很薄的氧化膜。Ti和O形成的氧化物中最常见的是TiO2,它在自然界中存在3种同素异形体,即金红石型、锐钛型和板钛型。其中,金红石型TiO2是3种变体中最稳定的一种氧化物,在高温下也不会发生转化和分解,且随着加热时间的增加,表面氧化层中的金红石相逐渐增多。当温度足够高时,O会在金属基体和氧化膜之间进行扩散,O和Ti发生氧化反应生成TiO2层,并依附在已经生成的氧化层上。随着温度的升高,O的扩散区向基体内部逐渐延伸,氧化层的厚度逐渐变大,此氧化层的性质对钛合金的磨损性能、电化学性能和生物相容性起到重要作用。

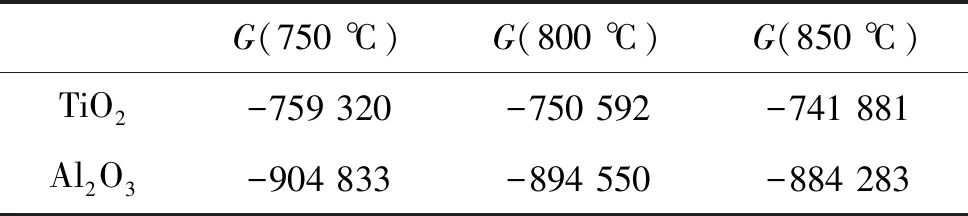

Al含量相对较高的高温钛合金,高温长时氧化均会生成Al2O3[7]。如IMI834钛合金在600 ℃下氧化100 h时,表面氧化物中仅存在TiO2,而在900 ℃氧化100 h后,表面氧化物中同时存在TiO2和Al2O3。高温近α型钛合金在800 ℃下氧化时,会优先形成TiO2[8],只有当Al的原子分数超过50%时才会生成连续稳定的Al2O3。纯金属氧化膜的形成遵循 Wagner 提出的氧化反应机制,如式(2)所示[3]。而TA32高温钛合金中有Al元素存在,因此其氧化主要为Ti、Al和O的反应。Ti 和 Al 在高温氧化时的反应如式(3)、(4)所示。根据文献[9]中提供的方法,可以根据式(5)、(6)计算出TiO2和Al2O3在不同温度下的标准吉布斯自由能。TiO2和Ti3Al在750、800、850 ℃下的标准吉布斯自由能如表5所示。由表5可知,Al2O3的标准吉布斯自由能比较低,高温下相对较稳定。

(2)

(3)

(4)

6.52×10-3T2+8.27×105T-1-23.14TlnT

(5)

1.85×10-3T2+9.68×105T-1-12.71TlnT

(6)

表5TiO2和Al2O3的标准吉布斯自由能(J·mol-1)

Table 5 Standard Gibbs free energy of TiO2 and Al2O3

在热氧化过程中,O与Ti发生反应,在材料表面生成TiO2氧化层,同时又有O通过扩散进入氧化膜和基体之间,生成一层O扩散层,而生成的氧化层和扩散层性能良好,使得钛或钛合金的性能得到改善。高温钛合金的氧化动力学曲线呈直线-抛物线或者近似抛物线变化规律的原因是:氧化初期试样快速增重,形成致密的TiO2和Al2O3膜,由于这层致密氧化膜的保护作用,使得合金的进一步氧化受到阻碍,氧化增重速度变缓;而随着保温时间的延长,合金元素和O原子的扩散逐渐加剧,会使这层氧化膜失去保护作用,进而导致氧化增重加剧。

Ti3Al基合金在700~800 ℃氧化时,优先形成TiO2[10],而后被还原的Al离子再与O结合形成Al2O3。由Ti-Al相图可知,当Al元素含量在22%~35%之间、温度在500~1 000 ℃范围内时,Ti3Al为平衡相,因此氧化初期有Ti3Al存在。随着保温时间的增加,Ti和Al不断向外扩散,重新与O结合形成TiO2和Al2O3。由表面的EDS分析结果可知,在氧化初期,表面氧化物主要成分为TiO2和Ti3Al。当保温时间延长到144 h时,表面氧化物主要成分为TiO2、Ti3Al和Al2O3,说明随着保温时间的增加,起初形成的Ti3Al随着Al元素浓度的变化部分发生分解,形成新的TiO2和Al2O3。而当保温时间增加到240 h时,表面氧化物主要成分为TiO2和Al2O3,Ti3Al已经完全分解,形成TiO2和Al2O3。日本学者Taniguchi等人[11]研究表明,表面沉积Al2O3膜的钛铝合金样品在氧化初期几乎没有增重,说明致密的Al2O3膜有很好的抗氧化性能,但是随着保温时间的增加,Al2O3膜发生剥落,降低了其防护性能。

TA15钛合金在750 ℃和850 ℃下氧化100 h后的氧化层结构为TiO2/Al2O3/TiO2/基体,在950 ℃下氧化100 h后的氧化层结构为TiO2/Al2O3/TiO2/Al2O3/TiO2/Ti3Al/基体[12]。TA32钛合金和TA15钛合金都是α型钛合金,氧化行为有相似之处,也有区别。氧化过程包括空气中的O向合金内部扩散以及合金内部的Al和Ti向合金表面扩散。根据TA32钛合金氧化试样表面XRD和截面EDS结果分析可知,TA32钛合金表面氧化层的形成过程为:高浓度的Ti导致Ti的活性相对较高,会促使Ti首先与O结合形成第一层TiO2层;TiO2层的形成会导致其与基体的交界处贫Ti,贫Ti会造成Al元素浓度增高而改变Ti和Al的相对活性,Al和O结合形成第一层Al2O3层;Al2O3层的形成又会造成其和基体交界处Ti元素的富集形成第二层TiO2层,并造成Al再次富集,随着保温时间的增加,形成第二层Al2O3层,依次循环,如图8所示。

图8 TA32钛合金表面氧化膜结构示意图Fig.8 Structure diagrams of oxide layer on TA32 titanium alloy surface: (a)750 ℃/240 h, initial;(b)750 ℃/240 h, boron nitride;(c)800 ℃/240 h, initial

3 结 论

(1)TA32钛合金在750 ℃和850 ℃范围内的氧化基本符合直线-抛物线规律。在750 ℃和800 ℃时氧化速率相对较慢,而在850 ℃时氧化速率较快。温度对TA32钛合金的氧化行为影响显著。

(2)氮化硼具有很好的抗氧化性能。喷涂氮化硼的TA32钛合金试样,其氧化速率明显低于未喷涂氮化硼试样。

(3)保温时间对TA32钛合金的氧化性能有明显影响。在750 ℃保温20 min和6 h时,表层氧化物主要成分为TiO2和Ti3Al;保温延长至144 h,氧化物主要成分为TiO2、Ti3Al和Al2O3;保温时间延长至240 h,氧化物主要成分为TiO2和Al2O3。

(4)TA32钛合金在750 ℃保温240 h时,氧化层结构为TiO2+Al2O3/TiO2/Al2O3/TiO2/基体;在800 ℃下氧化240 h时,氧化层结构为TiO2+Al2O3/Al2O3/TiO2/Al2O3/TiO2/Al2O3/TiO2/Al2O3/TiO2/基体;在850 ℃下氧化240 h时,表层氧化膜完全脱落。表面喷涂氮化硼的TA32钛合金在750 ℃保温240 h时后,氧化层结构为TiO2+Al2O3/TiO2/Al2O3/TiO2/Ti3Al/基体。

(5)TA32钛合金在750~850 ℃内的氧化机制是由扩散机制控制的,即由O元素向基体内扩散和基体内的Ti和Al元素向外扩散共同决定。