一种新型多级分段压裂自动投球器

2019-05-13王旱祥车家琪刘延鑫兰文剑张砚雯吕孝孝杜明超

王旱祥 车家琪 刘延鑫 兰文剑 张砚雯 吕孝孝 杜明超

中国石油大学(华东)机电工程学院

0 引言

页岩气在中国分布非常广泛,开发潜力巨大[1-2],目前探明储量超过1×1012m3,已经进入规模开发阶段[3-5]。由于页岩储层物性差、孔隙度低、渗透率极低,必须采用压裂改造才能获得工业产能[6]。投球压裂技术是水平井分段压裂改造常用的压裂技术,依靠在井口投放压裂球,在井底打开压裂滑套的方式进行逐段压裂。因此井口投球器非常重要[7]。但是目前投球器存在压裂球尺寸小、投球数量有限、结构过于复杂、适用性差等问题,不能满足页岩气井大通径、小间距压裂作业的需求[8]。

笔者针对页岩气压裂生产实际,提出了一种转板式大通径井口自动投球器设计方案,并结合井底多级压裂滑套的使用,完成页岩气水平井多级分段压裂生产作业,有利于提高页岩气田的采收率和保持长期稳产。

1 结构方案

1.1 技术参数

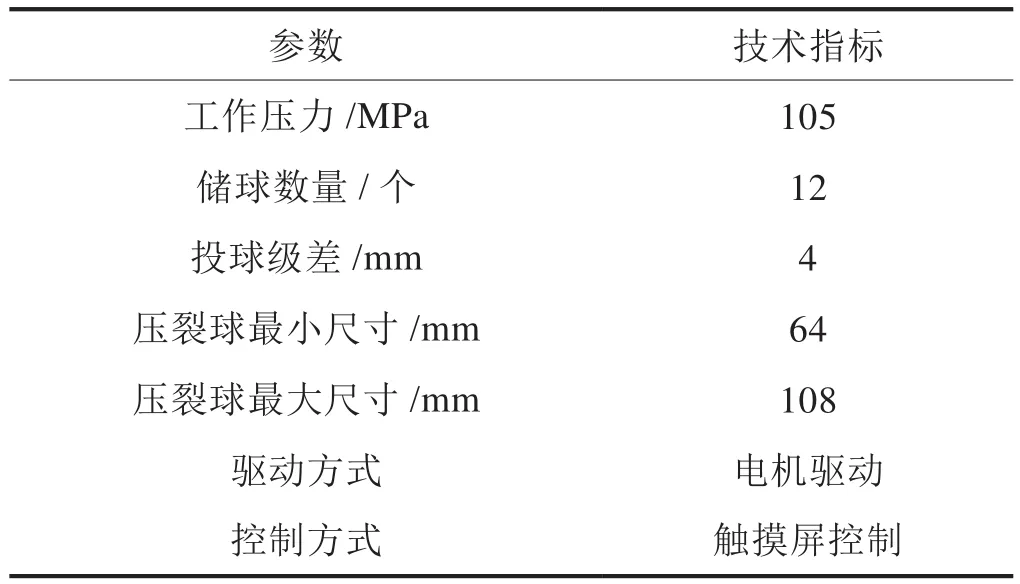

根据页岩气水平井分段压裂需求,确定转板式大通径井口自动投球器的技术参数,如表1所示。

表1 井口自动投球器技术参数表

1.2 结构组成

转板式大通径井口自动投球器整体结构示意图如图1所示,其中压裂球按照尺寸由小到大的顺序放置在球筒里。球筒上端的上接头与法兰盖通过双头螺柱进行连接,上接头法兰盘和法兰盖连接处布置有密封圈,防止球筒内部的高压压裂液溢出。球筒下端的底座内部布置投球机构,投球机构通过驱动电机进行驱动作业,具有逐个投球的功能。底座下端的下接头与井口装置进行连接,固定整个装置。

图1 投球器整体结构示意图

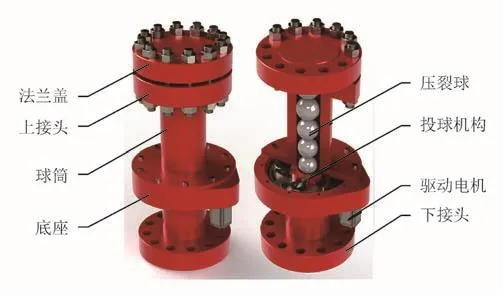

投球机构内部结构如图2所示,其中驱动电机通过电机架固定在底座下端,并通过键联接与小齿轮同轴配合。转盘边缘是不完全轮齿,转盘与小齿轮齿轮配合。转盘边缘均匀布置多个弧形限位轨道,限位柱在限位轨道内运动,实现转盘的定心转动。曲柄一端与转盘边缘柱同心配合,另一端与固定在转板上的转板柱同心配合,实现转板定轴转动。转板中心具有凹球面,方便定位压裂球,多块转板同时定轴转动,可以形成不同大小的孔径,从而投放不同尺寸的压裂球。转盘内部布置泄压孔,实现上下接头内部压力平衡,防止投球机构工作受到压差的影响。

图2 投球机构内部结构示意图

1.3 工作过程

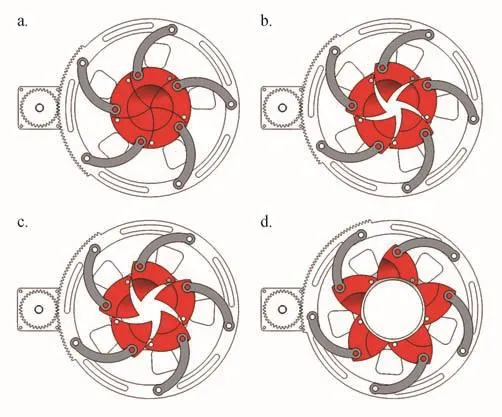

投球机构工作过程如图3所示,通过控制驱动电机转动,便可以通过齿轮传动驱动转盘转动(图3-a),从而通过曲柄控制转板转动,多个转板形成的中心孔孔径逐渐增大(图3-b、c),进而可以按照尺寸由小到大的顺序依次投放多个压裂球(图3-d),完成水平井分段压裂的投球工作。

2 碰撞分析

图3 投球机构工作过程图

由于在投球过程中,压裂球与投球机构会产生碰撞,并且可能通过碰撞产生损伤,而井口投球器通常带压投球作业,一旦出现严重损伤,容易导致恶性事故,所以需要对投球机构进行碰撞分析,从而提高作业的安全性。

2.1 模型参数

压裂球材料选用镁铝合金可降解材料,其密度为2 g/cm3,耐温150 ℃,抗压强度超过70 MPa[9-10]。投球机构转板材料选用42CrMo合金钢,42CrMo是一种超高强度钢,具有高强度和高硬度,韧性也较好,经过调质处理后其抗冲击能力强,屈服强度超过930 MPa,是综合性能较好的优质合金钢[11]。42CrMo密度为7.85 g/cm3,弹性模量210 GPa,泊松比0.3。

其中42CrMo采用Johnson-Cook模型作为材料的本构模型,Johnson-Cook模型是一种常用的金属材料本构模型,它综合考虑了应变硬化、应变率强化和热软化效应,对于大量金属材料的变形描述都是相当吻合的。Johnson-Cook模型的具体形式为[12]:

式中σ表示流动应力,分别表示等效塑性应变、加载应变率、参考应变率;分别表示实验温度、材料熔化温度和环境温度,℃;A、B、C、m、n表示材料参数,可由实验确定。

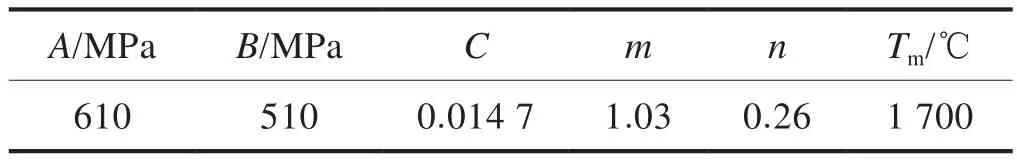

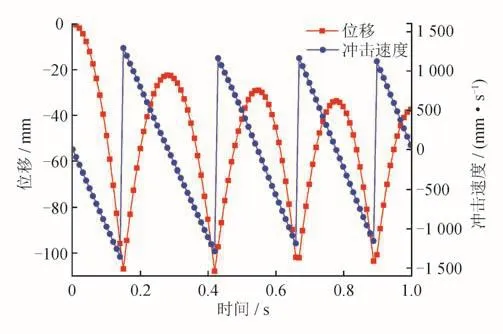

通过查阅本文参考文献[13]资料,42CrMo的Johnson-Cook本构模型参数如表2所示。

2.2 仿真建模

利用ABAQUS软件对投球碰撞过程进行仿真,首先进行仿真建模。考虑到投放最大尺寸压裂球对投球机构的冲击载荷最大,故设定压裂球直径为108 mm,从108 mm的高度跌落到投球机构的转板上,转板下方由底座进行支撑。投球碰撞分析仿真模型如图4所示。由于主要分析转板的受力状况,为减小运算量,提高运算效率,将压裂球和底座设置为刚体。

表2 42CrMo的Johnson-Cook本构模型参数表

图4 投球碰撞分析仿真模型图

2.3 运动分析

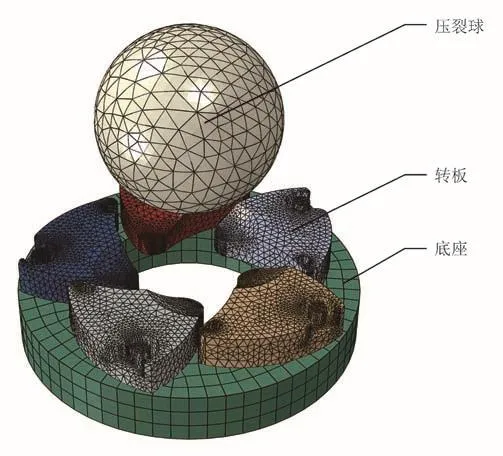

图5 压裂球运动曲线图

由于压裂球设置为刚体,在投球碰撞过程中,可以以压裂球质心为研究对象进行分析,得到压裂球的运动曲线如图5所示。在重力的作用下,压裂球首先自由落体产生向下的位移,在第0.15 s时到达最下端,并对投球机构产生第一次冲击,此时下落高度为108 mm,符合仿真参数设置要求,向下的冲击速度达到1 360 mm/s。第一次冲击之后,压裂球改变运动方向向上运动,并在第0.28 s到达位置-22.5 mm,此时改变运动方向继续下落,但此时下落高度仅为85.5 mm,所以在第0.42 s产生的第二次冲击速度仅为1 290 mm/s,小于第一次冲击速度。之后,压裂球也会多次冲击投球机构,但是下落高度逐渐降低,冲击速度也越来越小,故应重点分析第一次冲击对投球机构的影响。

2.4 应力应变分析

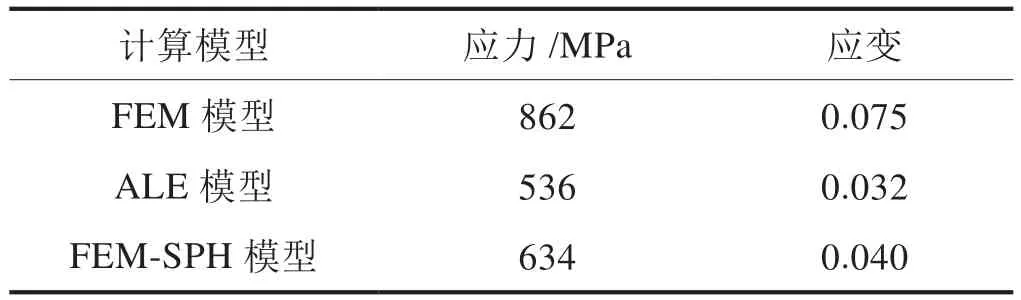

采用FEM(有限单元法)对投球过程进行碰撞分析,但网格单元发生严重扭曲,导致仿真结果出现较大偏差,故通过ALE(任意拉格朗日欧拉)网格自适应方法和耦合的FEM-SPH(SPH为光滑粒子流体动力学)对仿真结果进行修正。分别提取FEM模型[14-15]、ALE模型[16]和FEM-SPH模型[17-20]的仿真数据,得到不同模型仿真结果如表3所示。

表3 应力应变计算结果表

其中FEM模型的最大应力862 MPa,最大应变0.075,ALE模型的最大应力536 MPa,最大应变0.032,FEM-SPH模型最大应力634 MPa,最大应变0.040。以上数据表明,直接通过FEM方法得到的仿真结果具有较大的误差,原因是碰撞过程中网格畸变影响仿真精度,通过ALE方法和FEM-SPH方法可以通过改善网格畸变修正仿真结果,而且两种修正方法得到的仿真结果比较接近,具有较好的一致性。投球碰撞产生的最大应力在600 MPa左右,小于42CrMo的屈服强度930 MPa,满足强度要求,并且具有一定的安全余量,满足现场工况要求。

3 精度分析

根据设计要求,压裂球尺寸规格介于64~108 mm,级差为4 mm,控制精度要求较高。下面通过样机试验对投球器的控制精度进行分析。

3.1 样机原理

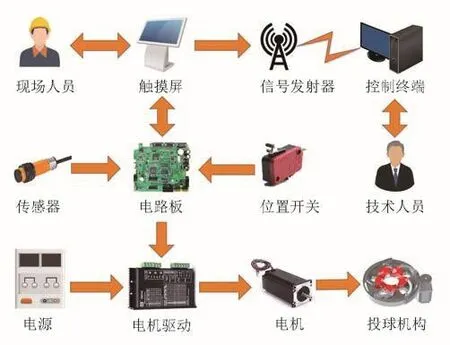

图6 样机原理图

样机原理如图6所示,现场人员通过触摸屏控制整个系统,通过对电路板单片机系统编程,实现对电机运动的精确控制,进而控制投球机构工作。同时通过单片机采集传感器数值,用于检测是否投球成功,通过单片机采集位置开关数值,用于系统初始化复位。另外,可通过信号发射器将现场数据发送到技术管理部门,方便现场人员与技术人员进行通信交流。

3.2 样机结构

按照投球器结构方案和样机原理,完成投球器实物样机的制作,投球器样机结构如图7所示。

图7 样机结构图

选择昆仑通态177.8 mm MCGS触摸屏作为控制器,控制界面具有“投球”、“电机复位”和“清零”3个功能按钮,同时可以显示“当前投球数”和“投球状态”(是否成功),满足现场人员的使用要求。选择J-5718HB6401型号步进电机进行驱动,扭矩3.6 N·m,电流4.0 A。同时选用57步进电机驱动器DM542,电流介于1.0~4.2 A,电压介于24~50 V。为方便进行样机试验,外壳采用有机玻璃进行加工。

3.3 样机试验

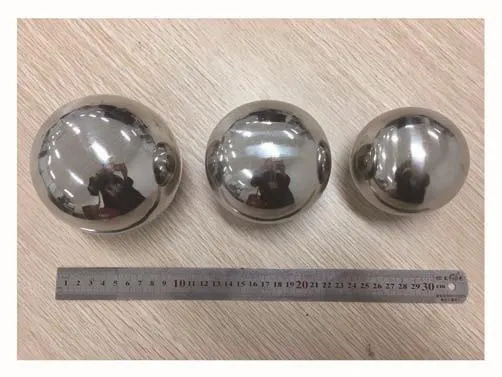

使用尺寸规格为64~108 mm,级差为4 mm的压裂球模型进行样机试验,压裂球模型如图8所示。按照尺寸由小到大的顺序依次把压裂球装入球筒,然后启动电源,通过控制触摸屏功能按钮,开始样机试验。

图8 压裂球模型照片

3.4 结果分析

在样机试验过程中,及时记录实验结果,样机试验结果如表4所示。

表4 样机试验结果表

通过试验得出,该投球器设计方案可以实现12级级差为4 mm的压裂球投放,而目前液控式投球器投球级差6.35 mm,控制精度有了较大的提高,同时该投球器运行平稳,较好地满足现场使用要求。

鉴于目前压裂球并没有统一标准,各生产厂家生产的压裂球尺寸规格不尽相同,严重影响井口自动投球器的设计和发展。而本方案通过编程控制电机的方式,实现压裂球的投放,可根据压裂球实际尺寸,对程序代码进行适应性的调整,满足不同的生产需求,具有更好的可调节性、通用性和适用性。

4 结论

1)针对页岩气压裂生产实际,提出了一种转板式大通径井口自动投球器设计方案,并完成了整体方案和具体结构的设计。该方案投球直径介于64~108 mm,可实现远程控制连续带压投球,有效满足页岩气大通径、小间距的压裂需求。

2)通过仿真模拟对该方案进行碰撞分析,直接通过FEM方法得到的仿真结果具有较大的误差,通过ALE方法和FEM-SPH方法可以改善网格畸变、修正仿真结果,而且两种修正方法得到的仿真结果比较接近,具有较好的一致性。结果表明,投球碰撞产生的最大应力在600 MPa左右,小于42CrMo的屈服强度930 MPa,满足强度要求,并且具有一定的安全余量。

3)通过样机试验对该设计方案进行精度分析,该方案实物样机操作方便,运行平稳,投球级差4 mm,成功完成了12级分段压裂连续投球测试,且操作简单、检修方便、适用性广,有效满足页岩气水平井多级分段压裂工艺需要,对非常规气田的压裂生产提供了重要的参考。