高筒形薄壁纯钛TA1环件稳定轧制工艺的研发

2019-05-13万明珍朱乾皓陈艺杰

万明珍 朱乾皓 吴 剑 马 苏 张 斌 杜 灿 陈艺杰

(张家港中环海陆特锻股份有限公司,江苏215626)

纯钛TA1具有密度小、强度高、耐腐蚀、耐热等优点,在减轻结构重量,提高机体寿命,满足高温及腐蚀环境等方面具有其他金属不可替代的作用,广泛应用于航空航天、石油化工、水利电力、冶金钢铁等多个领域[1-2]。由于纯钛的抗海水腐蚀能力比其他金属好,在静止的或者高速流动的海水中都有特殊的稳定性,纯钛环件是制造海底石油管道的理想材料[1]。但是由于技术水平的限制,原来应用在海底石油管道的高筒形薄壁纯钛环件都是采用钛板卷制成形再焊接制造的,很难整体锻造成形。

纯钛本身变形抗力大、导热性差、黏性大、流动性差[1]。我公司制造的纯钛环件壁厚为50 mm左右,外径为∅2300 mm左右,导致了轧制难度进一步增加。我公司通过对碾环工艺的研发和改进,成功轧制出了∅2380 mm×∅2290 mm×1450 mm的高筒型锻件。

1 纯钛锻件的技术要求

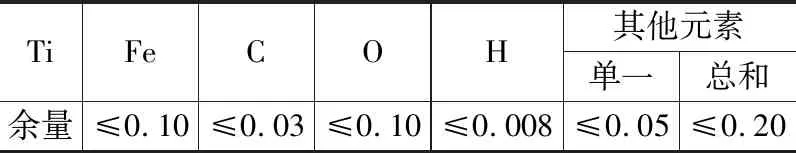

表1 环锻件化学成分要求(质量分数,%)Table 1 Chemical composition requirements of ring forging (mass fraction,%)

2 纯钛TA1产品的生产流程

2.1 产品制作流程

客户前期已经将TA1坯料锻制成形,坯料的形貌如图1所示,我公司只负责碾环。因此我们的产品制作流程为:粗车→辗环→取样→锻后晶粒度检测→入库。

图1 TA1钛坯的形貌Figure 1 Morphology of TA1 titanium billet

客户送来的1#TA1坯料的尺寸约为∅1035 mm×∅856 mm×1496 mm,重量约为1800 kg。由于坯料端面凹坑和麻坑较多,如果不加工端面,则会对锥辊的磨损加重,且不利于生产过程的控制,考虑到锻件的重量和尺寸要求,对TA1钛坯的端面进行了粗车,否则钛坯四面见光后重量不够。粗车过程中,仅对矩形TA1钛坯上下端面进行粗车,去除表面缺陷,要求粗车后矩形环坯两端面的平面度均≤2 mm,两端面的平行度≤2 mm。2.2 首次碾环试制2017年6月10日,我们首次对1#TA1坯料进行碾环过程试制。首先对粗车后的矩形环进行电炉加热,炉温均匀性≤±10℃,矩形环装炉时炉内温度80℃以下,然后电炉加热,使得炉内温度以≤100℃h的速率升温至800℃±10℃后,保温2.5 h~3 h,然后在≤300 s的时间内将矩形环从电炉移动至轧环机上,采用圆柱形的芯辊和圆柱形的主轧辊进行辗环。但是在轧制过程中,由于纯钛材料的导热性和流动性均很差,并且纯钛材料的轧制温度区间很小,温度降低很快。在轧制1#高筒形薄壁纯钛环件时,钛坯不稳定,轧制过程中发生了爬辊、翻皮现象。此时,碾环过程持续3 min,钛坯的表面温度约600℃。锥辊下压,外径靠近上下端面处翻皮严重,芯辊加力至10 MPa,无明显辗轧扩孔效果,随即停止碾环。但是端面与锥辊、主轧辊接触的地方形成了大量的折叠,折叠的厚度4 mm~5 mm,长度300 mm左右,折叠的形貌如图2所示。工件冷却至室温后,在工件的高度方向切取10 mm的小试样环,锯成10 mm长一段,观察内径切向的晶粒度,检验结果如图3所示。

图2 TA1钛坯碾环过程中折叠的形貌Figure 2 The morphology of folding during rolling ring from TA1 titanium billet

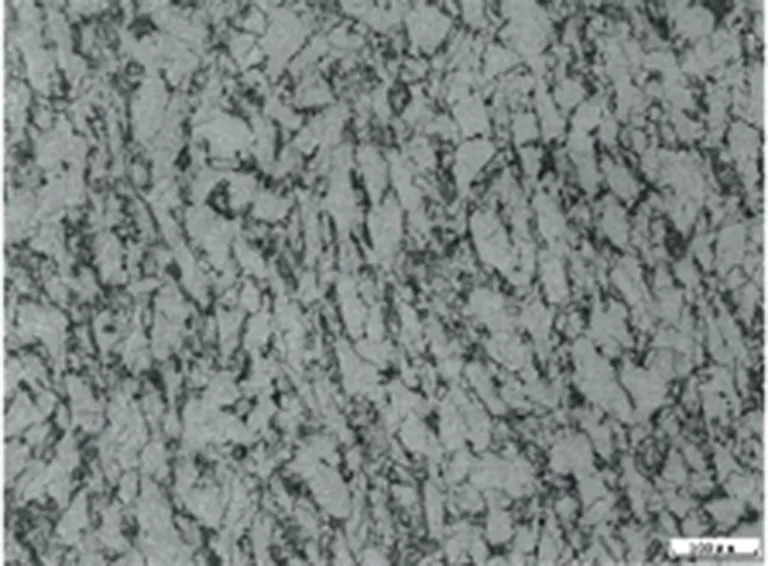

图3 1#TA1钛坯碾环后本体晶粒度检测形貌(100×)Figure 3 Morphology of grain size after rolling ring from 1#TA1 titanium billet(100×)

2.3 再次碾环试制

1#纯钛锻坯首件试制失败,进行了原因分析和经验总结,在加热温度和加热工艺以及润滑和轧制方面进行了改进。2017年6月14日,对2#TA1坯进行了再次试制。粗车2#坯料两端面后,尺寸约为∅1104 mm×∅871 mm×1490 mm,椭圆度为15 mm,重量约为2410 kg。

2#纯钛环坯装炉时,炉内温度在80℃以下,然后电炉加热,使得炉内温度以≤100℃h的速率升温至650℃±10℃后保温2.5 h~3 h,然后继续加热使得炉内温度以≤150℃h的速率升温至900℃±10℃后保温4 h~4.5 h,为了加块钛坯出炉至碾环机的时间,直接用操作机将环坯夹持到碾环机上(放弃了吊装工具的使用),用时1.5 min,此时环坯的温度在870℃左右。

轧制前,对工装模具进行预热和调整。在辗环前,辗环中用到的所有辗环工装需预热至150~300℃,在主轧辊、芯辊、上锥辊、下锥辊、托架辊、两个抱辊上需涂抹有色金属锻造专用润滑剂,另外,主轧辊、芯辊与托架的垂直度分别≤1 mm,主轧辊与芯辊的平行度≤1 mm,环件从芯辊和主轧辊之间旋出一侧的抱辊的中心轴线向着对面抱辊的中心轴线倾斜1°~1.5°,以此来减小轧制时爬辊现象的发生。托架辊顶部母线与下锥辊顶部母线在同一平面上,下锥辊顶部母线高出托架表面3 mm~5 mm。

轧制过程中采用径向快速轧制成形,轧制以径向轧制为主,并且加快轧制速度,轴向不用加压,防止轧制过程中的折叠和温度的快速降低。整个轧制过程分为三个阶段:

在平稳轧制阶段,上锥辊的进给速度为0,上锥辊轧制力为1.5 MPa~2.5 MPa;主轧辊转速为23 rmin~27 rmin,上、下锥辊的转速分别为180 rmin~220 rmin,终轧温度控制在700~720℃,热态收缩率为0.6%~0.7%。轧制过程中坯料照片和最终锻件产品照片如图4和图5所示。

图4 TA1钛坯碾环过程中形貌Figure 4 The shape of TA1 titanium blank in the process of rolling ring

图5 TA1钛坯碾环后室温形貌Figure 5 Shape of TA1 titanium billet after rolling ring at room temperature

工件碾环后冷态尺寸为∅2380 mm×∅2290mm×1450 mm,重量约为2388 kg,椭圆度为5 mm,锥度为3 mm。然后在工件上沿着高度方向切取40 mm高的试样环,检测内径下端面的晶粒度,检验结果如图6所示。

图6 2#TA1钛坯碾环后本体晶粒度检测形貌(100×)Figure 6 Morphology of grain size after rolling ring from 2#TA1 titanium billet(100×)

3 结论

(1)客户对钛坯进行预成形,使得辗环的轧制量变小,从而在提高轧制稳定性的同时为在纯钛材料的轧制温度区间内一火完成辗环工序提供了条件。

(2)辗环前进行粗车去除表面缺陷且轧制前必须对模具进行预热和润滑,能降低辗环时爬辊、翻皮、椭圆发生率。

(3)辗环加热过程中,环坯在450℃时进行了中间保温,同时锻造加热温度升高到850℃时,保证了轧制时的始锻温度为800~830℃。

(4)轧制以径向轧制为主,并且加快轧制速度,轴向不用加压,防止轧制过程中的折叠和温度的快速降低。通过辗环中各个参数的设置均能提高轧制的稳定性,从而降低爬辊、翻皮、椭圆发生率。