大型轴流式转轮体枢轴孔系加工

2019-05-13廖俊宁廖世超

廖俊宁 刘 蕾 廖世超 蒙 波

(二重(德阳)重型装备有限公司,四川618013)

1 零件简介

某轴流式转轮体高度为3500 mm,外形最大轮廓S∅4500 mm,净重约120 t。其5组均布的枢轴孔系最大孔径∅1660 mm,孔的跨距1600 mm左右,示意图见图1。

图1 某大型轴流式转轮体枢轴孔系示意图Figure 1 Diagram of pivot holes system of a large axial flow runner hub

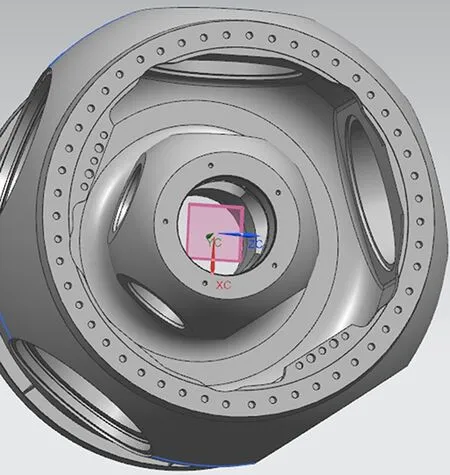

2 枢轴孔系主要加工精度指标

枢轴孔∅630H7、∅1440H7、∅1540H7和∅1660H7,共5组,同组枢轴孔同心度为∅0.04 mm;5组枢轴孔轴心线与转轮体回转中心M-N基准的垂直度均为0.04 mm;轴瓦止推面平面度为0.05 mm,与枢轴孔轴心线A-B基准的垂直度为0.04 mm;∅630H7和∅1440H7孔的粗糙度为Ra1.6 μm,如图2所示。

图2 枢轴孔系主要精度Figure 2 Main precision of pivot holes system

3 技术重、难点分析

装配轴瓦的∅630H7和∅1440H7孔的轴心线,相对转轮体回转中心M-N基准的垂直度为0.04 mm;同组枢轴孔∅630H7、∅1440H7、∅1540H7和∅1660H7的同心度为∅0.04 mm;1500±0.1轴瓦止推面与枢轴孔轴心线A-B基准的垂直度为0.04 mm。

上述大直径、长跨距、形位精度要求高的孔系一般选用数控镗加工,但绝大部分数控镗在使用一段时期后,几何精度,主要是镗杆、滑枕在YZ平面的低(翘)头、XZ平面的旁弯误差不能满足枢轴孔系垂直度、同心度要求。大悬轴滑枕、镗杆最大联合伸出约1600 mm,大直径枢轴孔最大直径为∅1660H7,精镗孔必须要考虑刚性和振动,以及刀具等问题。

4 工艺方案制定

制定枢轴孔系加工工艺方案重点考虑4个方面:

(1)加工方法和手段;

(2)机床几何精度检测;

(3)工装和刀具;

(4)孔系形位精度检测。

4.1 加工方法和手段

选择落地数控铣镗床,5次装卡,分别加工5组枢轴孔系,用三维在线检测手段,检测并保证每组枢轴孔系的形位公差。

4.2 机床几何精度检测

镗杆、滑枕加工所需的实际伸长段在YZ、XZ平面内的几何误差直接影响枢轴孔系的垂直度、同心度公差,需对其进行检测,并评估其能否直接满足图纸形位公差,若不能保证,采用工艺手段补偿。

4.3 工装和刀具

大悬轴(滑枕、镗杆最大联合伸出约1600 mm)、大直径(枢轴孔最大直径为∅1660H7)的精镗孔在选择镗孔工装和刀具时,需要考虑3个主要问题:

(1)工艺系统刚性和振动的问题。

(2)镗孔工装自重引起的滑枕(镗杆)的低头值应最小。

(3)所选刀具能可靠地保证孔的尺寸公差和表面粗糙度。

4.4 孔系形位精度检测

因机床本身存在定位和几何精度误差,检测所加工的位置公差要求很高的孔系已不合适,而考虑选择先进的激光跟踪仪临床(在线)检测。临床三维检测的另一个优点是可以指导加工过程中的误差修正。

5 工艺方案实施和效果评价

5.1 机床几何精度检测和评价

机床精度范围很广,我们只重点对影响枢轴孔轴线对M-N基准的垂直度、同组枢轴孔轴线同心度的机床几何精度进行检测。

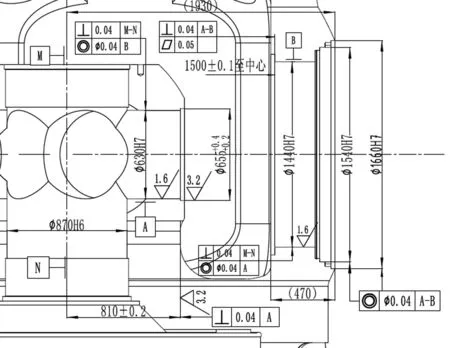

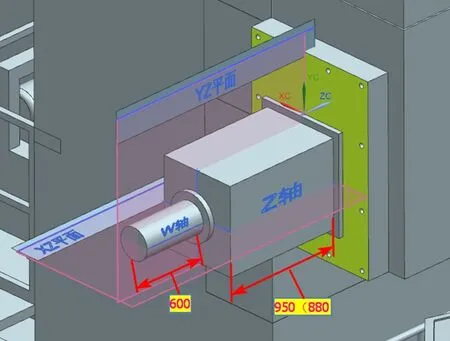

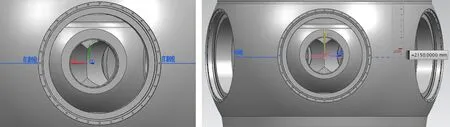

在机床YZ平面,Z轴、W轴相对Y轴的垂直度,直接影响枢轴孔轴线对M-N基准的垂直度,以及同组枢轴孔轴线同心度。

在机XZ平面,Z轴、W轴相对X轴的垂直度,直接影响同组枢轴孔轴线的同心度。

图3 数控镗YZ、XZ平面和滑枕、镗杆实际伸长Figure 3 YZ, XZ plane of CNC boring and actual elongation of ram and boring bar

某型数控镗YZ、XZ平面精度检测记录:

YZ平面:

Z轴伸长880 mm,W轴不伸长,低头+0.01 mm。

Z轴伸长950 mm,低头+0.01 mm;W轴伸长600 mm,抬头-0.02 mm。

XZ平面:

Z轴伸长880 mm,W轴不伸长,抬头-0.05 mm(-X)。

Z轴伸长950 mm,抬头-0.05(-X);W轴伸长600 mm,抬头-0.10 mm(-X)。

从机床精度检测记录可以看出,在加工枢轴孔时,我们实际需要的是Z轴、主轴W伸出段,YZ平面内机床几何精度满足要求,而在XZ平面内差得很多,需采用工艺补偿手段。

5.2 工装和刀具设计

枢轴孔有∅0.04 mm的垂直度、同心度位置公差要求,以及IT7级的尺寸公差和Ra1.6 μm的粗糙度要求,不能采用铣削,只能采用镗削加工的方式,而大悬轴(滑枕、镗杆最大联合伸出约1600 mm)、大直径(枢轴孔最大直径∅1650H8)精镗孔必须解决以下三个问题:

(2)在大悬轴、大直径工况下,采用大直径镗头镗孔时,滑枕(镗杆)的低头值应最小。

(3)所选刀具能可靠地保证尺寸公差和表面粗糙度。

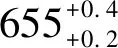

为此,5组枢轴孔的精镗均选用图4、图5所示专用铝镗头和微调精镗刀,从实际加工效果看:镗削∅1660H7和伸出约1600 mm镗削∅630H7枢轴孔时,未发生振动现象;铝镗头安装后,镗杆低头差值在0.02 mm以内;精镗时,最后一刀能很好地保证尺寸公差和表面粗糙度。

图4 专用铝镗头Figure 4 Special aluminium boring head

图5 微调精镗刀Figure 5 Fine adjustment boring tool

图6 端面打表3点零位Figure 6 Zero positions of three points at end face measured by instrument

5.3 加工手段和程序补偿

5.3.1 工件找正、定位

根据YZ平面内检测数据,水平找正要求如下:

a点:镗杆不伸,伸滑枕,百分表示值0。

b点、c点:滑枕实际伸出950 mm、伸镗杆,百分表示值均为0,如图6所示。

上铝镗头,打表找正,球面左右基本0位。

精镗孔时:从上端面用块规测量返尺寸,保证5组孔中心等高,不一致性误差≤0.10 mm,如图7所示。

图7 左、右打表零位,5组孔中心等高Figure 7 Zero positions of left and right measured by instrument and equal height of five groups of holes centers

5.3.2 加工和程序补偿

复查找正、定位,中心等高。

从数控镗几何精度检测结果分析,YZ平面内滑枕(镗杆)低(抬)头值基本为零,可以通过在1600 mm范围内打表找水平为0来保证枢轴孔轴心线与密封表面的平行度,不用补偿;XZ平面内滑枕(镗杆)与X轴的垂直度差得很多,无法直接保证枢轴孔∅0.04 mm同轴度公差,理想的方案就是通过X直接位移加程序补偿的复合方式,以保证枢轴孔∅0.04 mm的同轴度公差。

镗∅1440H7轴孔时,在XZ平面,因Z伸长880 mm(W不伸长),抬头-0.05 mm(-X),∅1440H7加工长度为300 mm,故Z轴终点补偿为300880×0.05 mm=0.017 mm,决定朝+X补偿0.02 mm。

镗∅630H7轴孔时,在XZ平面,Z伸长950 mm,抬头-0.05 mm(-X);同时W轴伸长700 mm,抬头-0.10 mm(-X);先将X直接朝+向位移0.05 mm,∅630H7加工长度为380 mm,W轴终点补偿为380700×0.1 mm=0.054 mm,朝+X补偿0.05 mm。

5.4 激光跟踪仪在线检测

采用激光跟踪仪检测主要有两个目的:

(1)机床本身存在定位和几何精度误差,再用其检测所加工的高精度孔系已不合适,而需用第三方检测手段。

(2)半精加工时,根据滑枕和镗杆在XZ平面

的实际几何误差,用程序进行补偿,以保证枢轴孔系的同轴度公差,理论分析如此,但实际加工效果、真实的补偿值和理论计算是否存在差异,以及修正值的确定都需要激光跟踪仪在线检测验证,以取得真实的程序补偿修正值,用于孔系精加工。

6 结论

通过工艺,专用工装、刀具设计、激光跟踪仪在线检测应用等手段,在机床几何精度不能满足零件图纸精度的情况下,解决了大型轴流式转轮体长跨距、大直径、高精度枢轴孔系的加工难题。