海洋平台上部组块一体化吊装框架技术研究与应用

2019-05-11刘建峰王彦多张胜强

刘建峰,王彦多,张胜强

海洋石油工程股份有限公司,天津 300451

在海洋平台安装过程中,上部组块吊装作业是海洋工程施工中风险最大的环节之一。随着我国海上油气开发和海洋工程的日益发展,海洋平台的数量不断增加,单个海洋平台上部组块的吊装重量也在不断增大,如何保证上部组块吊装安全是海洋平台设计中必须面对和解决的技术难题。

当上部组块吊点所在的顶层甲板上设备较大较多时,如果将浮吊吊钩上的吊绳直接连接到上部组块吊点上,就会出现吊绳与设备相互干涉的情况,因此需要使用吊装框架使吊绳避开设备,然后进行吊装。在常规吊装框架的设计中,吊装框架吊点及上部组块吊点均采用吊点板(Padeye)的形式,该类型的吊点通常与卡环和吊绳配套使用,以实现吊装框架吊点与上部组块吊点之间的软连接,海上作业时需要先进行安装卡环的挂扣作业,待上部组块吊装完成后再进行拆卸卡环的摘扣作业。对于小型上部组块的吊装作业,其单根吊绳力较小,所采用的卡环重量也较小,在海上进行人工装卸卡环作业并不太困难;但对于大型上部组块的吊装作业,其单根吊绳力很大,所采用卡环的重量也很大,在海上以人工方式进行装卸卡环作业不但施工困难而且风险大,还会大大增加施工船舶的施工天数。

本文针对常规吊装框架应用于海洋平台上部组块吊装的局限性,研究出一种新型的一体化吊装框架,成功解决了因使用常规吊装框架需在海上装卸卡环而造成的施工困难、风险大等技术问题,不但省去了对上部组块吊点板等的预制和安装,而且将吊装框架上的吊点由以往的吊点板(Padeye)形式优化成了耳轴(Trunnion)形式,成功取消了卡环。该技术不但可以实现海上快速挂扣和摘扣作业,便于海上施工,而且可以降低施工风险,减少施工船天,为项目节省大量成本。

1 常规吊装框架的局限性

1.1 常规吊装框架的结构形式

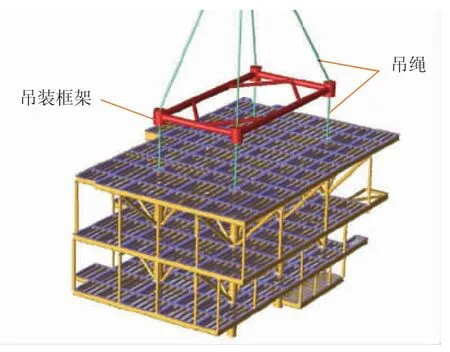

常规吊装框架的结构形式如图1 所示,其主杆件和斜撑等多采用钢管,结构尺寸大小一般与上部组块吊点间距的尺寸一致。常规吊装框架的吊点通常采用Padeye 的形式,吊装框架下方吊点与上部组块吊点之间采用吊绳连接,其上方吊点与浮吊吊钩之间也采用吊绳连接,这样基本保证常规吊装框架下方吊点与上部组块吊点之间的吊绳是竖直的,从而可以避免吊绳与大型设备相互干涉的情况。

图1 常规吊装框架结构示意

1.2 常规吊装框架的局限性

常规吊装框架的局限性主要表现在4个方面:

(1)使用常规吊装框架时,其自身吊点和上部组块吊点均为Padeye 形式,而Padeye 形式吊点需要与卡环配套使用,因此其吊装能力受卡环规格限制。目前国内在海洋工程方面使用的最大卡环规格为1 250 t(相应吊装能力12 500 kN),当单根最大吊绳力大于此数值时,则Padeye 形式吊点就不适用,所以常规吊装框架只适用于上部组块吊装重量不是很大的情况(一般不超过3 500 kN)。

(2)常规吊装框架需要的卡环和吊绳数量相对较多,通常情况下每次吊装作业至少配12个卡环和8 根吊绳,而这些卡环和吊绳都需要从厂家采购,费用相对较高。以某品牌的1 250 t 卡环为例,每个卡环价格近30 万元,一个上部组块采用常规吊装框架进行吊装,共需要12个卡环,其费用近360 万元。一根长10 m、直径276 mm 的吊绳,费用近10 万元,8 根吊绳近80 万元。因此,这一组吊装索具的总费用近440 万元。

(3)对于大型上部组块吊装,当单根吊绳力为10 000 kN 时,与其配套的单个卡环的质量将达到2 t 左右。如此大的卡环在陆地进行人工装卸都不容易实施(图2 为工人安装卡环时的情况),而海上施工环境复杂多变,不但耗时长、风险大,而且会增加施工船舶的船天数。如海上突遇恶劣天气,因卡环的拆卸困难还会造成施工船舶无法及时解脱撤离。

图2 工人安装卡环

(4)在上部组块运输期间,需要单独考虑常规吊装框架和吊索具的摆放与运输。一些项目的常规吊装框架及其吊索具的尺寸和质量都比较大,无法直接放置在上部组块的顶层甲板上进行运输,需要额外提供运输驳船甲板面积对它们进行摆放,这样就会增加项目的运输成本。

2 上部组块一体化吊装框架技术研究

2.1 一体化吊装框架的结构形式及创新点

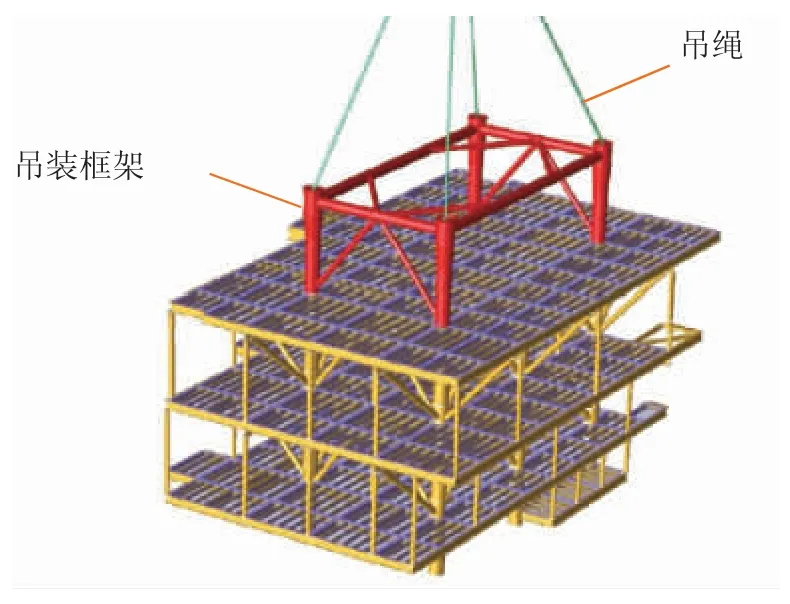

针对上述常规吊装框架的局限性,经过对常规吊装框架进行结构优化和技术创新,研究出了一种新型的一体化吊装框架。该一体化吊装框架是在保留常规吊装框架结构形式和尺寸不变的基础上,将上部组块吊点位置的立柱向上延伸出顶层甲板,通过这些延伸出来的立柱将常规吊装框架与上部组块连接在一起,实现吊装框架与上部组块的一体化,其结构示意如图3 所示。

图3 一体化吊装框架结构示意

该一体化吊装框架有以下几点技术创新:

(1)通过延伸上来的立柱替代常规吊装框架与上部组块之间的吊绳,以实现吊装框架与上部组块间的刚性连接,不但可有效解决常规吊装框架的运输和存放问题,而且可以减少吊绳、吊点和卡环等的使用。

(2)针对常规吊装框架与上部组块间因柔性连接而抗偏心稳定性差的问题,在该一体化吊装框架的立柱之间增加了斜撑,从而避免上部组块因重量偏心而对一体化吊装框架产生的扭转破坏。

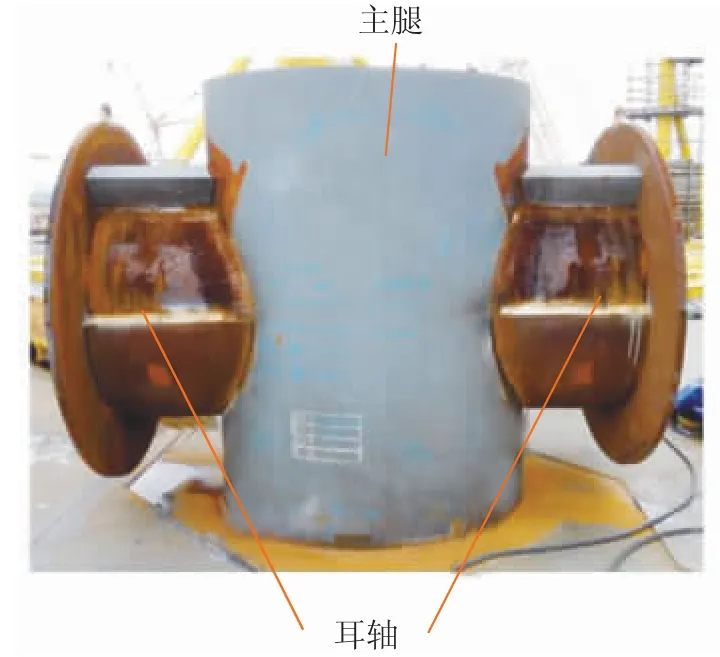

(3)针对Padeye 吊点的局限性和所使用大型卡环费用较高的问题,将一体化吊装框架的吊耳优化成Trunnion 形式,这样不但可以取消对卡环的使用,直接在一体化吊装框架上挂吊绳,而且海上挂扣和摘扣都十分方便快捷。图4 为某项目Trunnion 形式吊点的实物照片。

图4 Trunnion 形式吊点实物照片

2.2 一体化吊装框架结构强度校核

一体化吊装框架的结构强度校核包括两部分,一是延伸立柱及吊装框架本身的强度校核,采用SACS 软件进行整体强度分析;二是吊点结构的强度校核,采用ANSYS 软件进行局部强度分析。

一体化吊装框架的结构强度校核一般是将其与上部组块结构放在一起进行整体吊装分析,其强度校核标准采用API 规范[1]和AISC[2]规范。根据API规范,在开敞暴露海域进行的吊装,设计吊点及吊点连接的主要传力杆件时,应使用最小2.00 倍吊装重量的动荷载系数,对于其他所有传递吊装力的杆件,应使用最小1.35 倍的动荷载系数。吊装框架属于与吊点连接的主要传力杆件,因此其强度校核应满足2.00 倍的动荷载系数的要求。

考虑到实际吊装工况与设计时重力控制统计的重心存在偏差,还应在吊装分析中考虑±0.5 m 的重心偏差;另外,在考虑重心偏差的基础上,所有吊绳与水平面的夹角α 都要不小于60°[3-4]。

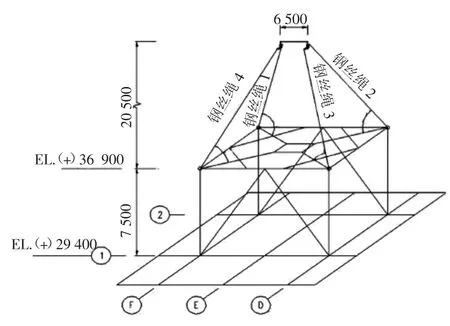

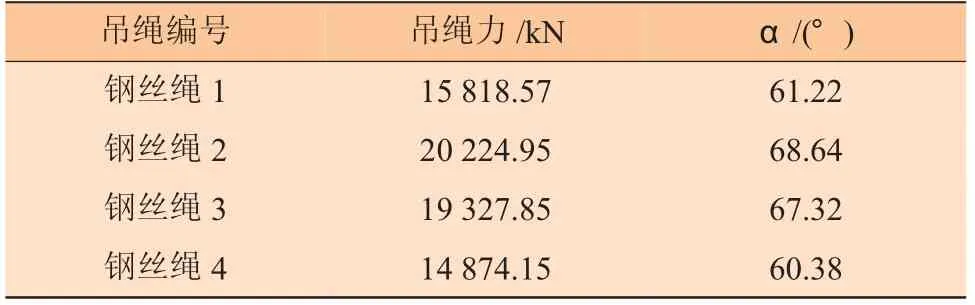

以埕北油田设备设施整体升级改造项目新建上部组块的一体化吊装框架结构强度校核为例,图5为其结构及吊绳示意,表1 为上部组块整体吊装分析所得最大吊绳力(包含2.00 倍动荷载系数)及吊绳角度,数据可供吊点结构强度校核使用。

图5 吊绳编号及角度示意

表1 最大吊绳力及角度的计算结果

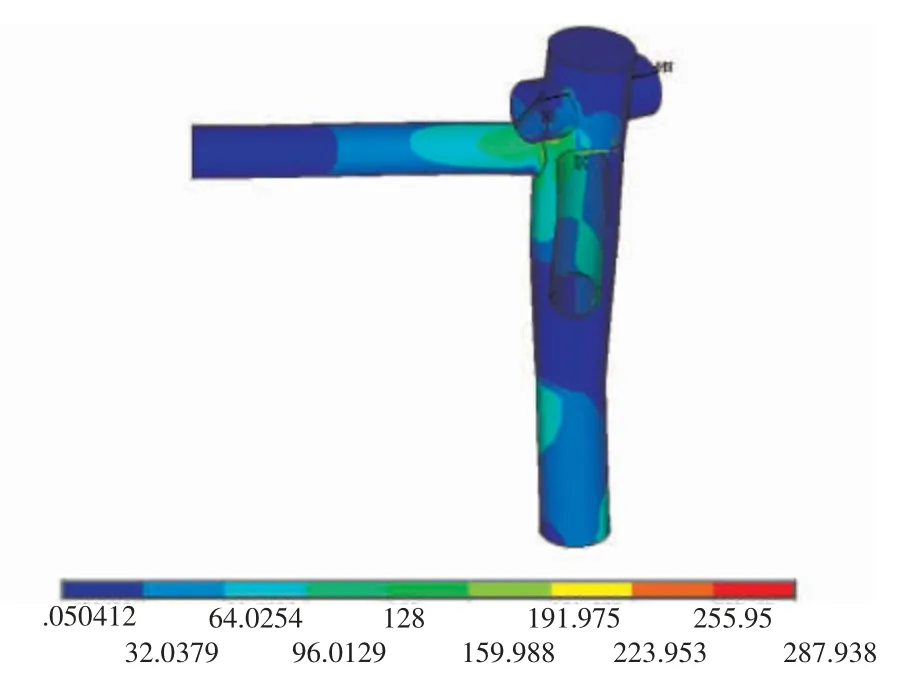

2.3 吊点结构强度校核

对于Trunnion 形式吊点的强度校核,一般采用ANSYS 有限元软件进行局部强度分析,整个分析过程可分为建模、加载和结果3个部分。其中,在建模分析时计算单元选取8 节点6 自由度的Solid 45(高版本ANSYS 计算可选取Solid 185 单元代替),并在与吊点相连的杆件上取其直径的3~5 倍长度处施加固支边界条件。在加载时,吊点所受的荷载从表1 中提取,采用有限元线性静力分析模块进行计算。

在后处理中应查看吊点及相关区域Mises 应力,根据ABS 规范[5],计算结果中的最大应力应小于0.9倍屈服强度。计算结果的应力云图如图6 所示,强度满足规范要求。

图6 吊点校核的应力云图/MPa

2.4 吊装完成后处理

上部组块吊装完成后,一体化吊装框架可以根据实际工程需要选择保留或拆除。如果一体化吊装框架不影响平台安全通道及设备正常运行和维修,并且满足平台结构强度及桩基承载力的要求,则在吊装完成后可以保留;如果一体化吊装框架影响平台安全通道或设备正常运行和维修,则需要对其进行拆除。一体化吊装框架的拆除工作比较简单,由于该框架与上部组块之间只有立柱连接,当上部组块吊装完成后,在顶层甲板位置对立柱进行切割,然后将框架整体移除即可。

3 上部组块一体化吊装框架技术应用

上部组块一体化吊装框架技术已在埕北油田设备设施整体升级改造项目得到了成功应用,与常规吊装框架技术比较,采用上部组块一体化吊装技术后,共节省吊绳4 根、卡环12个,浮吊船海上挂扣和摘扣作业减少了2个船天数,大大降低了项目成本。根据现场反馈,上部组块一体化吊装框架技术的应用效果良好,创造了蓝鲸号浮吊船海上安装组块用时最短的新纪录。

4 结束语

上部组块一体化吊装框架技术的成功开发,解决了常规吊装框架需要海上进行挂扣和摘扣的技术难题,为今后大型上部组块吊装设计提供了新思路。该技术在埕北油田设备设施整体升级改造项目中的成功应用,可为今后类似项目提供参考。