涡流排水采气正交优化影响因素分析

2019-05-10余文涛夏宏南

余文涛,夏宏南

(长江大学 石油工程学院,湖北 武汉 430100)

在页岩气的开采过程中,气井中积液的问题是气井开发过程中普遍存在的,选取有效的排水采气工艺是延长气井生产周期、提高采收率的关键[1]。涡流排水采气工艺是一种新型排水采气工艺,应用无规则的气液两相紊流流体进入涡流工具后,加速度使得较重的液体甩向管壁,流体沿工具向上运动,变成规则的螺旋型二相层流流动,从而实现了气井排液能力提高,以及降低油管压力损失。国内近些年对涡流工具的研究逐渐加深,李隽等[2]利用Fluent商业软件对涡流工具内部结构尺寸等特性做了深入的研究,冯翠菊等[3]深入研究了气藏气井中涡流工具排水采气工艺施工效果的影响因素,本文从涡流工具的影响因素入手,根据前人研究分析主要影响因素,利用正交实验表将选取出来的各因素划分不同水平后进行筛选分析,借助流体软件评价各涡流工具效果,最终得到最优尺寸结构组合。

1 涡流工具

1.1 工作原理

涡流工具关键性的核心部件就是旋流体,旋流体由两个部分组成,一个实心圆柱体与圆柱体外侧上固定着的凸出的螺旋翼。它之所以被称为关键性的核心部件是因为它能够将进入涡流工具内部通过旋流体与油管之间的环空部位的的气液两相流体产生流态的变化,从而实现改变流体运动方向、提高流速以及将气液两相紊态流动转化为螺旋流态的功能[4]。根据流体力学理论,流经旋流体的螺旋型导流片后将会产生离心力作用,能够有效的将气液两相紊流流动转变为螺旋状有序流动。通过涡流工具后的流体因旋流体的存在而产生离心力,则管内流体介质由管壁处到管中心处,密度逐渐减小。

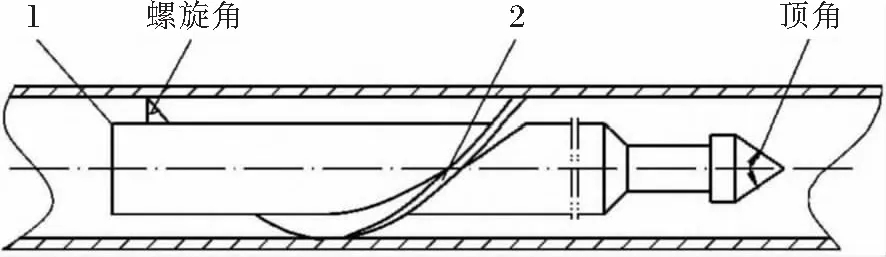

1 内柱;2 叶片图1 涡旋变速体结构示意

1.2 湍流模型

流体模拟软件Fluent的计算核心是纳维—斯托克斯方程(N-S方程),数值模拟计算的基本方程应用的是雷诺平均假设下的N-S方程,具体公式如下:

(1)

涡流工具后的旋流流场作为模拟主体,因此采用RSM模型对N-S方程进行封闭。与κ-ε等其他模型相比,RSM模型舍弃了涡粘性假设[5],考虑了流线型弯曲、旋转以及张力快速变化,以及雷诺应力的扩散和对流,对复杂的流动具有更高的预测精度和潜力。RSM湍流模型方程如下:

式(3)中,DT,ij为脉动速度及压力脉动扩散项;DL,ij为分子扩散项;Pij为应力产生项;Gij为浮力产生项;φij为压力应变再分配项;εij为离散项;Fij为旋转系统产生项;Suser为自定义的源项。

2 正交实验设计

2.1 确定因素水平

根据模型可变的结构尺寸结合实际情况,选取出可能影响涡流工具排水采气效果的因素:旋流体直径D、螺旋圈数n、螺旋体翼高h、螺旋体翼宽b共4个影响因素,每个因素取5个数值,即5个水平,若综合全面的分析这4个结构尺寸因素对涡流工具排水采气的影响规律,试验设计以及计算量都将会是巨大的。为了简化过程,采用正交试验方法来分析是最合适的选择[6]。

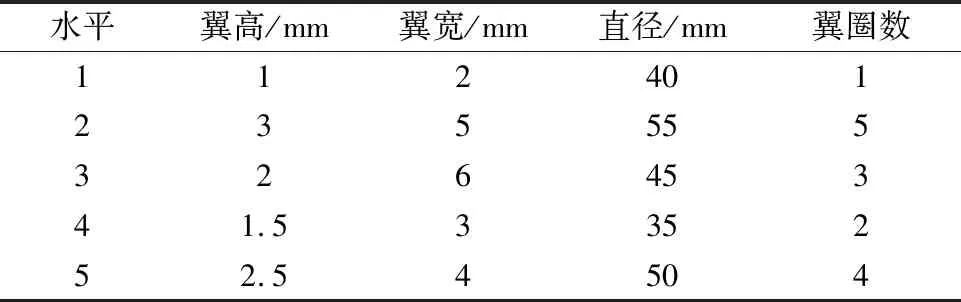

在进行正交实验设计时需要准确的选取正交优化因素与水平,假定某地层井底的气流速度、持液率、小液滴直径等参数一定的前提下,输入Fluent的边界条件中进行初始化。并选取4个尺寸结构因素包括:螺旋体翼高h、螺旋体翼宽b、旋流体直径D、螺旋翼圈数n(旋流体长度固定),具体如表1所示。

表1 正交实验因素水平取值

2.2 正交表设计

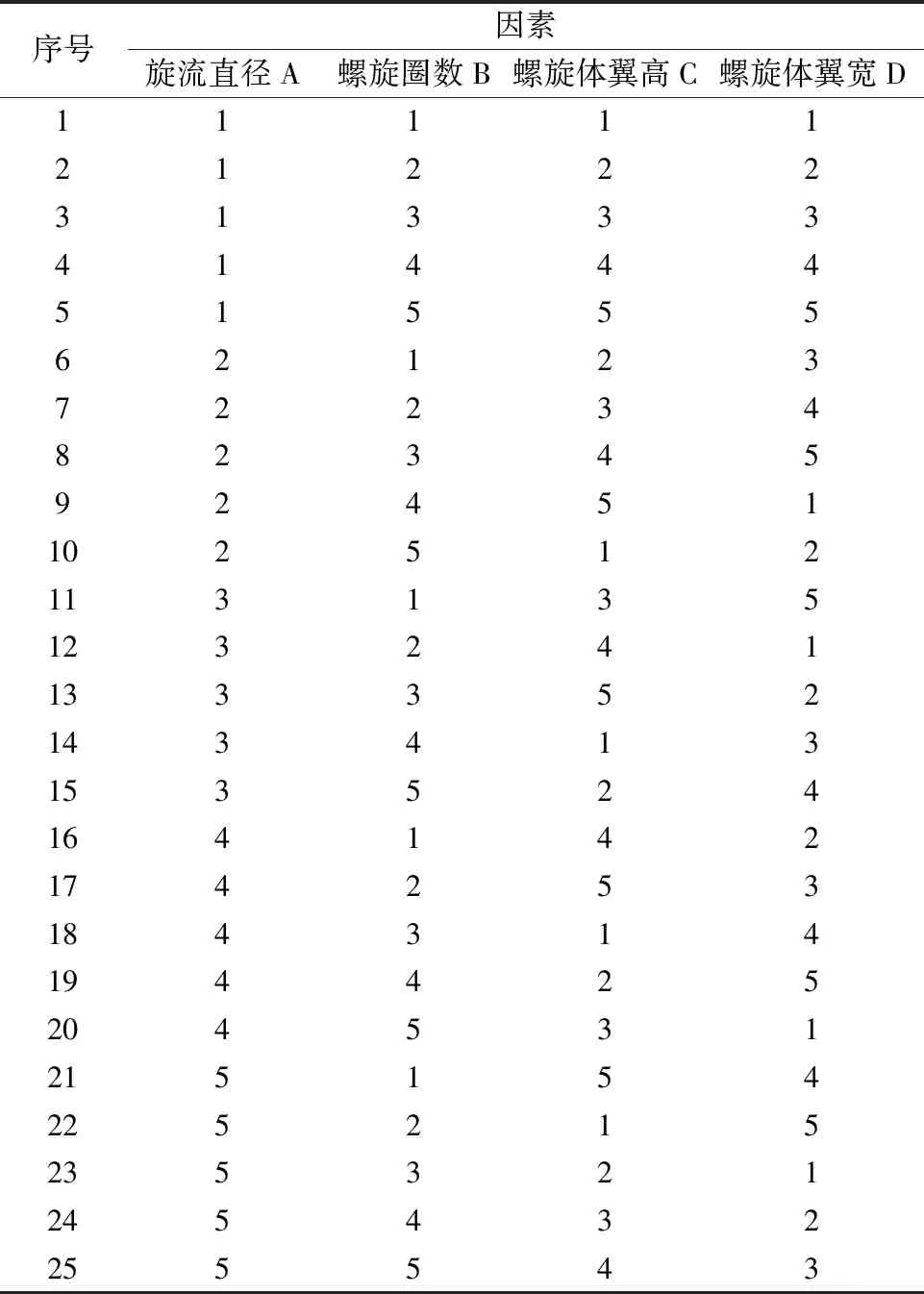

规定表示螺旋体翼高、螺旋体翼宽、旋流体直径、螺旋圈数这4个因素的编号分别为A、B、C、D。用大写字母代表出所对应的5个水平,例如A1B1C1D1所代表涡流工具结构尺寸:螺旋体翼高为1 mm、螺旋体翼宽为2 mm、旋流体直径为40 mm、螺旋圈数n为1。因为该试验是一个4因素5水平的正交设计试验,根据标准正交表L25(56),设计试验方案如表2所示(表2中的数字代表不同水平)。

表2 试验方案设计

3 实验结果与分析

将这25组设计方案通过之前文章介绍的Proe软件进行建模,画出25种不同结构参数的涡流工具中旋流体的3D模型,将这25组旋流体几何模型放置在内径为62 mm、总长度为1 500 mm的油管模型内,对其流域进行数值模拟计算研究。结合苏里格气田的现场工况,结合对应的生产资料,在生产状态下油压在1~3.5 MPa范围内变化,取井口油压为3.2 MPa,通过现场实测数据井下3 500 m处的压力约为9.4 MPa,套压在4.9~9.8 MPa范围内变化,日产气量以5 996 m3为某月的平均产气量,边界条件由计算可得入口速度约为0.33 m/s,液相体积分数为0.003 55,小液滴直径为0.001 mm,分析气液两相的流动过程,研究这25组涡流工具的排液效果,对比进出口持液率差值。

通过ANSYS Fluent流体模拟软件数值计算得到了25组模拟结果后,对油管模型的进出口持液率差值进行对比,从而分析每一组方案的排液效果优劣。25组正交试验方案及其结果如表3所示。

表3 正交试验方案及试验指标对比

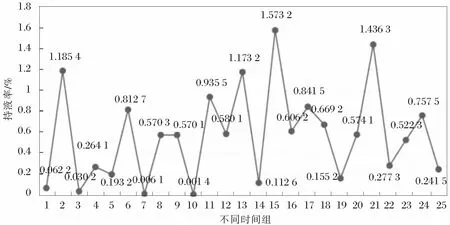

将25组实验数值模拟得到的持液率通过绘图软件绘制成曲线图(见图2),用来更直观和清晰的对每种参数组合下的涡流工具效果进行比较。

通过图2可知:根据持液率差值越小排液效果越好,不难看出10号涡流工具的持液率差值最小,仅为0.001 4%,排液效果最好;其次是7号、3号涡流工具,持液率差值为0.006 1%,排液效果次之。排液效果最差的为15号涡流工具,持液率差值为1.573 2%,其次是21号、13号以及2号涡流工具,持液率差值均大于1%,说明使用后携液效率并不理想。

利用DOE(试验设计)软件对正交试验表进行方差分析,方差计算结果如表4所示。

表4 持液率差值指标正交试验方差分析

根据表4的方差分析结果,不难看出,因素C的水平变化对试验设计结果有较高的影响程度,涡流工具内旋流体直径D对排液效果的影响最显著。

图2 持液率差值对比

保持其他3组因素(翼高、翼宽、翼圈数)不变,再次通过Proe建立其他直径不同的涡流工具与原10号涡流工具比较,从而得到气液两相流在经过10号与其他涡流工具前后的持液率差值分别为0.001 4%、0.033 5%以及0.745 2%,则可得到最佳水平组合为10号涡流工具:A2B5C1D2,即最优方案为:螺旋线翼高3 mm,螺旋线翼宽4 mm,螺旋体直径40 mm,螺旋圈数5。

4 结 论

1)通过正交试验表将复杂、繁琐、工作量巨大的的试验过程简化,并借助仿真模拟软件ANSYS对涡流工具参数进行了数值计算并优选出合适的参数,证明了该方法的可行性。

2)通过方差分析可以看出涡流工具内部的旋流体直径D对整个涡流排水采气系统的排液效果影响最为明显,实际生产加工时应多考虑该因素。

3)利用标准的6因素5因子正交表L25(56),针对25组具有代表性的涡流工具模型进行数值模拟计算,选择模型进出口持液率差值为试验指标,选择涡流工具的结构尺寸为正交试验的4个参数,每个因素选取5水平,再通过 Fluent进行数值模拟研究,最终通过气液两相流经过涡流工具前后的持液率差值作比较,经分析得到最优尺寸结构组合。