汽轮机调速系统失控原因分析及对策

2019-05-08张锡德陈小龙米尔扎提

张锡德,陈小龙, 胡 渔,康 军,米尔扎提

(1. 中国石油天然气股份有限公司塔里木石化分公司,新疆 库尔勒 841000; 2. 塔西南勘探开发公司,新疆 喀什 844000)

合成气压缩机组是某公司年产45万t合成氨/80万t尿素大化肥装置的5大机组之一, 是化肥生产的核心设备, 其离心压缩机及汽轮机均由日本三菱公司制造。该机组于2010年5月投入装置的正常生产。2016年5月, 化肥装置进行了系统停车大检修, 6月7日装置检修后开工。

1 机组有关情况

该压缩机组为氨合成塔提供氢气和氮气。合成气压缩机为多级离心式压缩机,由高压缸和低压缸组成,其型号分别为5V-8C和5V-8B,安装在汽轮机两侧,用膜片联轴器直联。汽轮机为高压抽汽冷凝式透平,其型号为5EH-7BD。

1.1 汽轮机有关参数

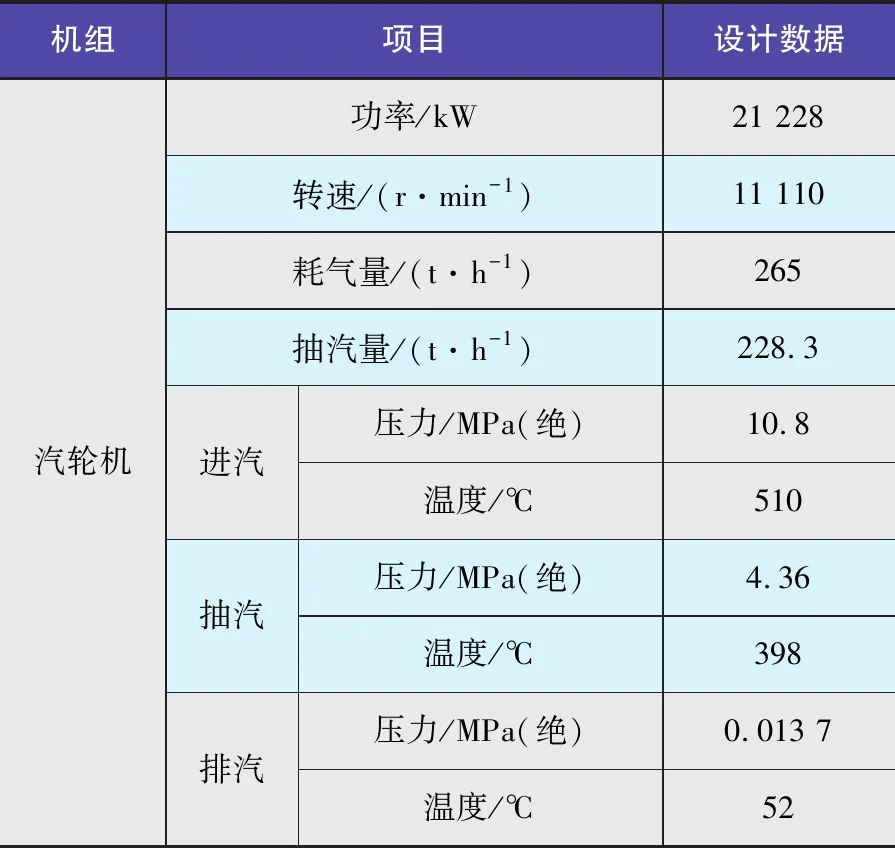

汽轮机有关参数,见表1。

1.2 汽轮机控制系统

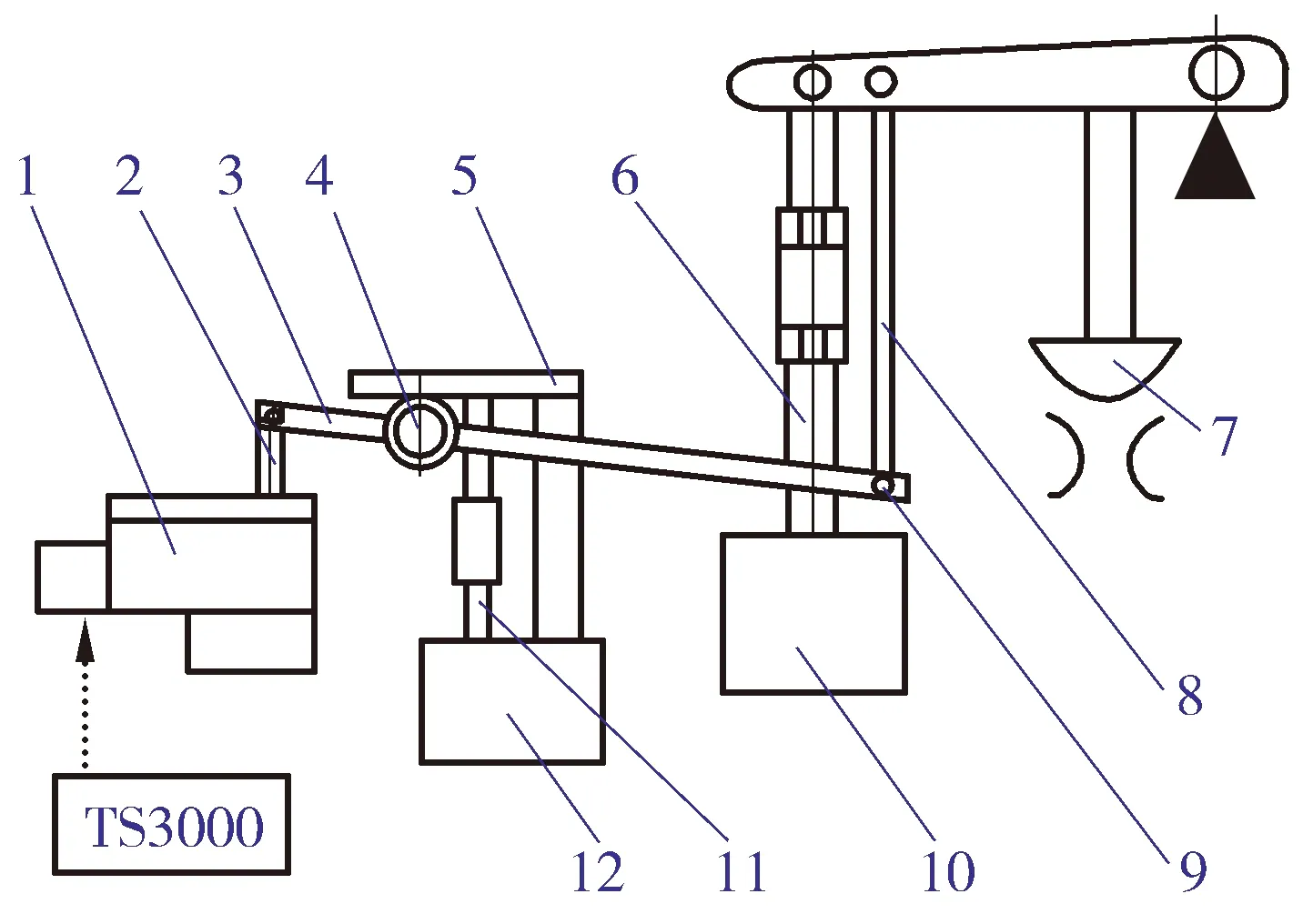

汽轮机控制系统由V1阀(主汽阀,即调节汽阀)控制系统和V2阀(抽汽控制阀)控制系统组成。前者由转速探头、TS3000(汽轮机和压缩机集成控制系统)、电液转换器A、错油门A、油动机油门A、执行与反馈杠杆A(简称杠杆A)和V1阀组成,其功能是对汽轮机入口高压蒸汽压力进行自动控制;后者由TS3000、电液转换器B、错油门B、油动机油门B、执行与反馈杠杆B(简称杠杆B)和V2阀组成,其功能是对汽轮机转速进行自动控制【1】(见图1)。

表1 机组有关参数

1.2.1 转速控制原理

汽轮机转速由转速探头测出。转速探头是1个磁阻发送器,它将测出的转速转换成相对应的电压信号【2】。电压信号被传输到TS3000控制系统,与设定转速值进行比较,其偏差值经过TS3000中的PID调节器(比例-积分-微分调节器)运算后,输出20~160 mA的电控信号【3】;该信号在电液转换器中通过伺服活塞按比例关系被转换为机械位移,推动杠杆B进行运动;杠杆B上、下移动造成错油门B活塞杆上、下运动,使错油门B到油动机油门B的油路通道按需求被打通;动力油通过错油门B进入油动机油门B的油缸腔体,推动油动机活塞杆上、下运动,从而实现对汽轮机汽阀开度的调节【4】。

当油动机油门B活塞向下运动时,其活塞杆会带动杠杆B向下移动,从而导致错油门B活塞向中心位置运动,最终使活塞到达其中心位置,油路关闭,汽轮机调速完成【5-6】,反之亦然(见图2)。

1.2.2 高压蒸汽压力控制原理

汽轮机入口高压蒸汽由压力探头测出,通过压力变送器转变为相应的电流信号。信号被传输到TS3000控制系统,与设定蒸汽压力值进行比较,其偏差值经过PID调节器运算后,输出20~160 mA的电控信号;该信号到达电液转换器A,由电液转换器控制错油门A的动作,使动力油通过错油门A到油动机油门A,从而实现对V2阀开度的控制,以确保高压蒸汽压力的稳定。其原理与汽轮机转速控制原理相同。

1.2.3 V1阀和V2阀耦合关系

汽轮机控制是通过对V1阀和V2阀的控制实现的。在用V1阀对入口高压蒸汽压力进行调节时,需对V2阀做相应调节,才能保持汽轮机转速稳定;同样,在用V2阀对汽轮机转速调节时,也需对V1阀做相应调节,才能保持汽轮机入口高压蒸汽压力稳定,因此V1阀和V2阀存在耦合关系。在机组TS3000控制软件包中有双阀算法模块,即“主汽压力-转速控制”双阀算法,被称为IP-SP。通过双阀算法可实现调节任何1个被控参数时不影响另1个被控参数【7】。

2 调速失控原因分析及对策

2.1 事故经过

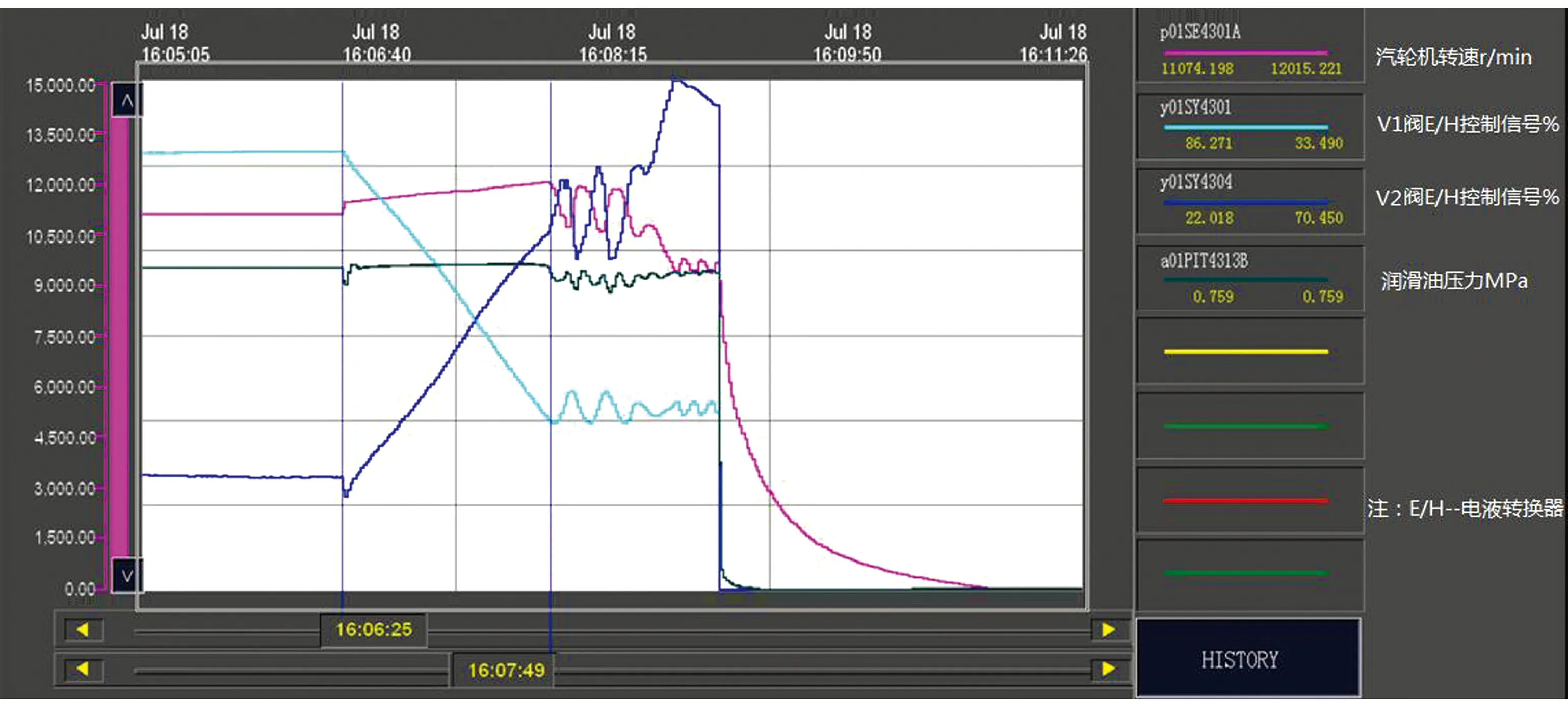

事故发生前,合成氨4大机组(原料气压缩机、空气压缩机、合成气压缩机、氨压缩机)运行正常,装置运行平稳。2016年7月18日16:06:27 合成气压缩机汽轮机转速突然从11 073 r/min上升到11 495 r/min,其主蒸汽量从248.8 t/h增大到309.4 t/h,抽汽量从208.5 t/h增大到263.4 t/h,随后汽轮机转速继续上升,16:07:51汽轮机转速上升到12 019 r/min,机组工作出现异常,紧接着汽轮机主蒸汽量与抽汽量出现大幅度上下波动,16:08:43空气压缩机一、二段喘振放空阀全开,二段炉退空气,16:08:59合成气压缩机连锁跳车,16:09:12因水碳比过低,触发IS-1联锁(一段炉连锁),导致全装置停车。汽轮机运行情况见图3。

图3 汽轮机运行情况

根据事故经过描述,将汽轮机的运行参数、相关机组和工艺运行数据从ITCC及DCS中调出进行分析,情况总结如下:

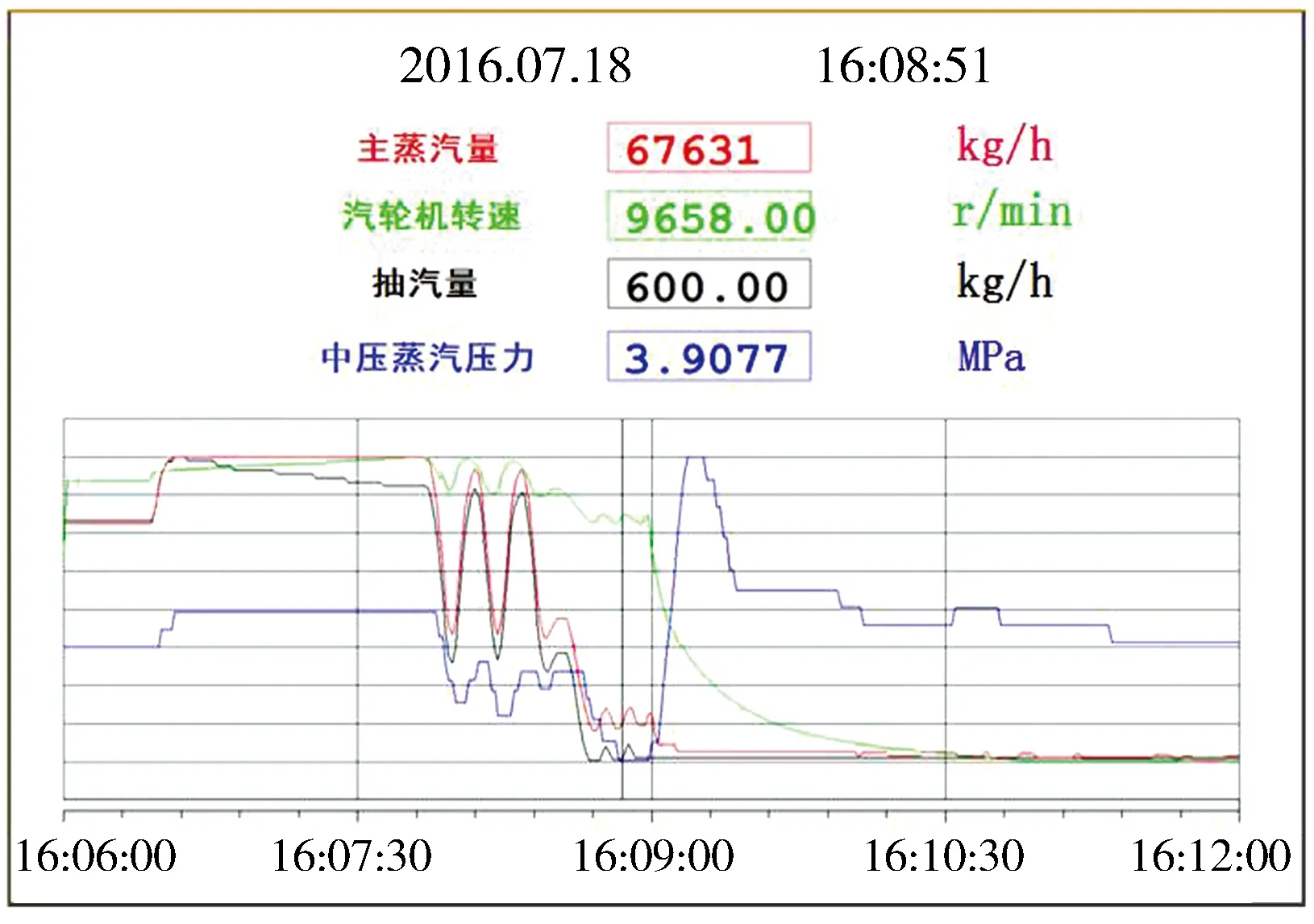

1) 16:06:27~16:06:30,3 s内汽轮机转速瞬间增加了422 r/min,达到11 495 r/min;主蒸汽量增大60.6 t/h,达到309.4 t/h;抽汽量相应增加54.9 t/ h,见图4。期间V1阀控制信号开度为85.8%,基本未变,V2阀控制信号开度从22.5%减小至18.3%。

2) 16:06:30~16:07:52,82 s 内V1阀开度控制信号从85.8%减小到32.6%,V2阀开度控制信号从18.3%增大至73.59%,期间,主蒸汽量保持不变,为309.4 t/h,抽汽量从263.4 t/h减小至238.3 t/h。

3) 16:07:52~16:08:27,35 s内,汽轮机转速、V1阀开度、V2阀开度、主蒸汽量及抽汽量出现了大幅度上下波动,具体波动范围如下:汽轮机转速10 492.56~11 849.3 r/min,V1阀开度32.6%~39.14%,V2阀开度65.1%~81.4%,主蒸汽量292.7~150.3 t/h,抽汽量80.4~230.4 t/h。

4) 16:08:34~16:08:43,9 s内空气压缩机转速从5 827 r/min下降至5 740 r/min,压缩机一、二段喘振放空阀打开【8】。

5) 16:08:27~16:08:58,31 s内汽轮机转速持续下降,从11 849 r/min下降至9 107 r/min。

6) 16:08:59合成气压缩机连锁停车。

7) 16:08:39~16:08:58 ,19 s内中压蒸汽压力从4.22 MPa下降至3.93 MPa , 16:09:03开始回升,16:09:12 上升至4.97 MPa。

8) 16:08:23,PV7046阀(高压蒸汽减中压蒸汽阀)手动打开,开度为38.77%;16:09:00, HV7015阀(高压蒸汽减中压蒸汽阀)自动打开,开度为60%。

9) 16:09:12引风机连锁跳车。

图4 主蒸汽量和抽汽量情况

2.2 事故原因

从以上描述可知,汽轮机转速在3 s内增加了422 r/min。导致汽轮机转速瞬间大幅度上升的原因可能有以下几个方面:

1) 高压蒸汽压力突然大幅度上升;

2) 汽轮机乏汽压力突然大幅度下降;

3) 压缩机的负载突然下降;

4) V1阀开度突然大幅度增大;

5) V2阀开度突然大幅度增大。

从DCS中调取高压蒸汽压力及汽轮机乏汽压力,数据显示,故障前其值分别为10.69 MPa和-0.072 MPa,趋势为一条直线,说明二者无波动,所以1)、2)项原因可以排除。

压缩机负载突然下降,即意味着压缩机流量突然减小。压缩机流量是由汽轮机转速及喘振阀的开度决定的。经查,压缩机一段、三段及循环段喘振阀开度在故障前均处于关闭状态,未发现突然打开的现象,因此,第3)项原因可以排除。

因故障出现时,汽轮机抽汽量增加了54.9 t/h,这与V2开大、抽汽量减小相矛盾,所以第5)项原因也可以排除。

对于第4)项原因,若V1阀实际开度突然增大会导致汽轮机转速上升,进一步分析可得到以下结论:

1) 据上述描述可知,16:06:27汽轮机转速瞬间上升,16:06:30前V1阀开度控制信号保持不变,其主蒸汽量增大60.6 t/h,抽汽量相应增加54.9 t/ h,主蒸汽量猛增,说明V1阀实际开度有大幅度增加;

3) 汽轮机主汽阀开度减小,其主汽耗量下降,在V1阀控制信号开度从85.8%减小到32.6%期间,汽轮机主蒸汽量保持不变,为309.4 t/h,说明V1阀已失控。

从以上分析可知: V1阀实际开度增大导致了汽轮机转速瞬间上升,同时V1阀处于失控状态。

引起汽轮机V1阀开度变化的原因可能有3种:

a) 油颗粒造成错油门A工作不正常,引起V1阀开度突然变化;

b) 电液转换器工作不正常,其输出的机械信号不正确,导致V1阀开度突然变化;

c) V1阀杠杆故障,引起错油门A阀芯非正常运动,导致V1阀开度突然变化。

对错油门结构分析可知:错油门阀芯靠错油门内弹簧力从上向下返回到中心位置,若阀芯被油颗粒卡涩,其卡涩阻力大于错油门内的弹簧恢复力时,动力油会持续通过错油门进入油动机油门上腔,造成V1阀关小;而阀芯从下向上返回到中心位置时,其返回力是油动机活塞的推动力,该力一定大于油颗粒卡涩阻力,所以油颗粒不会造成V1阀开大【9-10】。

由以上分析判断,原因a),即油颗粒,不会造成汽轮机转速突然上升。

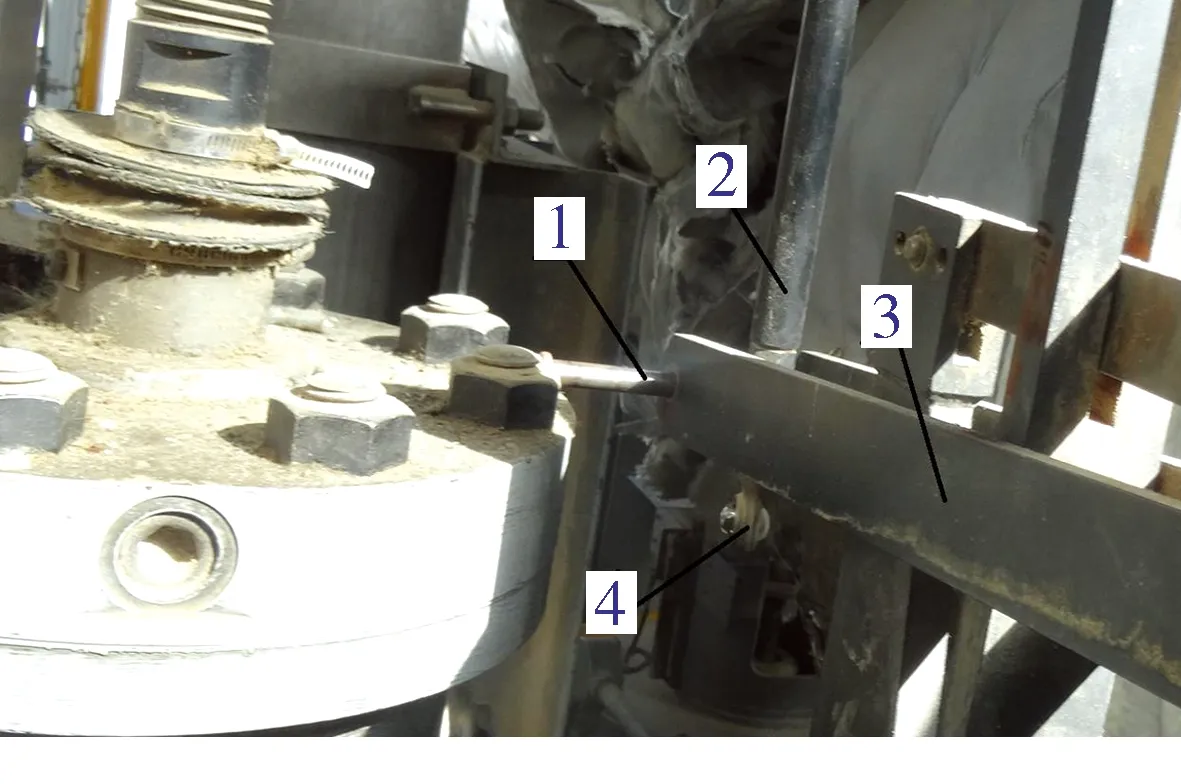

为验证另外2个原因,现场进行静态调试,即人为输出V1阀开度控制信号,观察电液转换器、油动机活塞杆及V1阀运动情况,很容易确定故障的来源。在现场观察V1阀静态调试时,发现杠杆A的连接螺栓与反馈传递杆A脱开(见图5)。其情况如下:

译文: China’s Commitment to Peaceful Developemnt[2]290

1) 杠杆A与反馈传递杆A的连接螺栓脱开。

2) 连接螺栓退出后搭靠在油动机上盖上。

3) 连接螺栓两头的螺母为锁紧螺母,其脱落螺母在油动机旁被发现。

图5 连接螺栓脱开情况

确认连接螺栓脱开是造成调速系统失控的根本原因,就此可做以下推论:

杠杆A连接螺栓脱开后,杠杆A下落,错油门杠杆与杠杆A的触点严重脱离,V1阀控制系统的执行与反馈功能失效,错油门阀芯在弹簧力作用下向下运动,造成油动机油门下缸进油,V1阀的实际开度瞬间从85.8%达到100%,导致汽轮机转速、主汽量、抽汽量瞬间上升。此时汽轮机主汽量已达到309.4 t/h,因V2阀控制汽轮机转速,V1阀控制高压蒸汽压力,同时因转速控制优先原则【11】,所以TS3000发出指令V2阀首先立即关小,持续3 s。在此过程中,因V1阀开度过大,尽管V2被关小,但汽轮机转速仍然大幅度上升,高压蒸汽压力急剧下降,为此,16:06:30 TS3000发出指令要求V1阀关小,电液转换器机械杆向上运动。此指令一直在发出,但由于错油门杠杆与杠杆A的触点相距甚远,一直未能接触,对错油门无法产生作用, 即V1阀无法关小, 因此, 在82 s 内, V1阀的实际开度仍然为100%。因耦合关系,V2阀接到控制指令在不断开大,上述过程导致汽轮机转速持续上升,但主汽量不变,抽汽量不断减小。16:07:52汽轮机转速达到12 019 r/min,V1阀开度控制信号降至32.6%,此时错油门杠杆与杠杆A的触点相遇,错油门的活塞杆开始动作,油动机油门上油缸进油,下油缸排油,V1阀开始关小,汽轮机转速开始下降。由于反馈杆不起作用,转速出现大幅度上下波动。随着错油门上油腔进油量增加,V1阀被逐步关小,汽轮机主汽量进一步减小,转速进一步降低。16:08:42汽轮机转速降至9 503.2 r/min,主蒸汽量下降至61.7 t/h ,抽气量下降至0.168 t/h,中压蒸汽压力下降至4.06 MPa,导致空气压缩机转速降至5 743 r/min,一、二段喘振放空阀打开,二段炉退空气,延时10 s后触发IS-3连锁(工艺空气预热保护连锁),紧接着触发IS-6连锁(甲烷化连锁),16:08:59造成合成气压缩机连锁停车。16:08:52中压蒸汽压力下降至3.9 MPa,装置水碳比严重失调,延时20 s,于16:09:12触发IS-1连锁(一段炉连锁),全厂停车。V1阀控制系统见图6。

图6 V1阀控制系统示意

分析M12螺母脱落原因,认为是检修人员不负责、忘记上自锁螺母导致连接螺栓随着机组运行逐步退出,最终反馈传递杆A与杠杆A脱开。判断基于以下几点:

1) 2016年5月机组进行了检修,对汽轮机轴瓦进行检查,为拆卸轴承盖,拆卸过连接螺栓。

2) 螺母在油动机旁发现。若螺母是松动脱落,则脱落路线不对,不可能在此处发现,甚至还会因弹跳不知去向。

3) 螺母为自锁螺母,上紧后松动的可能性很小。

2.3 对策

1) 对连接螺栓进行上紧处理。

2) 对V1阀及V2阀反馈机构的所有螺栓紧固情况进行了全面检查,未发现松动。

3) 对V1阀进行了静态调试,满足厂商指标要求。

4) 对其它汽轮机调速反馈机构的螺栓情况进行检查,未发现有松动现象。

5) 为防止类似事故再次发生,在管理上需做相应要求:

a) 选择责任心强、技术水平高的检修队伍。

b) 机组检修后,要组织甲乙方专业人员按列表逐项检查、签字,同时将“汽轮机调速反馈机构的螺栓情况”增补到列表中。

c) 将“汽轮机调速反馈机构的螺栓情况”增补到操作人员日巡回检查内容中。

d) 将“汽轮机调速反馈机构的螺栓情况”增补到工程师周检查内容中。

e) 当合成气压缩机转速及高、中压蒸汽压力出现大幅度波动时,及时拍停机组,防止全装置停车。

3 结语

通过对合成气压缩机汽轮机因转速突然升高,调速系统失控,高、中蒸汽压力大幅度波动而造成化肥装置停车的事故原因进行分析,可以得出以下结论:

1) 汽轮机调速系统失控是由V1阀的杠杆与反馈传递杆连接螺栓脱开引起的。

2) V1阀杠杆的突然落下导致了V1阀不断开大,从而引起了汽轮机转速的不断上升。

3) 故障出现时,汽轮机主蒸汽量、抽汽量猛增是由于V1阀开度突然增大引起的。

4) V2阀开度增大是由控制逻辑关系引起的,进而造成抽汽量减小,汽轮机转速进一步上升。

5) 杠杆A与错油门A杠杆的触点接触造成V1阀开度持续减小、抽汽量下降及水碳比下降。

6) 连接螺栓脱开是由于未安装锁紧螺母引起的。