不锈钢复合材料锁斗的制造工艺

2019-05-08杨美昆

杨美昆

(西安核设备有限公司,陕西 西安 710021)

公司承制的煤化工设备锁斗是某50万t/a聚甲氧基二甲醚项目的重点设备,也是煤化工行业中使用较广泛的关键设备。该设备常与煤化工核心设备气化炉整套同时使用,主要功能是将气化炉燃尽的煤灰冷却,经粉碎处理后排除,起到储存和排放炉渣的作用,是一种承受循环载荷、连续运转的疲劳设备。锁斗设备还主要应用于煤化工制气,特别是在一些加压的粉煤/煤渣合理输送系统中应用较多。

本文所述锁斗设备属Ⅱ类压力容器,数量为3台,单台设备净质量约60.3 t,内径φ2 388 mm,壁厚(100+6 )mm,总长度8 360 mm,主要由椭圆封头、锥体Ⅰ、锥体Ⅱ、筒体、人孔等部件组成,其结构如图1所示。工况介质为气化炉渣、黑水,含有硫化氢、氯离子、硫酸根离子等,属于腐蚀性介质,技术参数如表1所示【1】。

表1 锁斗设备技术参数

本文将从材料控制、焊接过程、焊后检验以及热处理等方面对锁斗的制造工艺进行详细说明。

图1 锁斗

1 材料控制

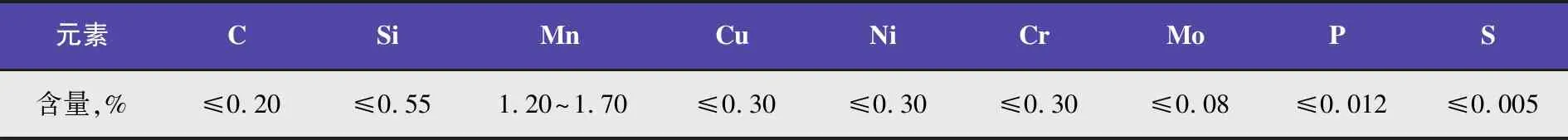

设备母材为Q345R,壁厚100 mm,以正火状态供货,并逐张进行100%UT检测,合格级别为NB/T 47013.3—2015中的Ⅰ级,且满足GB/T 713—2014《锅炉和压力容器用钢板》中的各项规定。材料主要化学成分见表2,力学性能和冷弯性能要求见表3。

设备采用基材内壁堆焊6 mm不锈钢耐腐蚀层结构,主体材料各项技术指标经复验合格后用于设备制造中【2】。Q345R材料是普通低合金钢,是锅炉压力容器常用钢材。其屈服强度为345 MPa,具有良好的综合力学性能和工艺性能,且焊接性较好,通常不会产生冷、热裂纹,因此,常常被用在煤化工、化工、核电等大型压力容器设备的设计和制造中。

表2 Q345R主要化学成分 w,%

表3 力学性能和冷弯性能要求

2 锥段成形工艺

公司以往加工制造的锁斗设备锥段部分由过渡段Ⅰ、锥壳、过渡段Ⅱ、底部接管法兰4部分组成, 过渡段选用锻件、锥壳选用板材,制造加工较容易。本次加工的锥段部分由锥段Ⅰ、 锥段Ⅱ、 底部接管法兰3部分组成, 锥段Ⅰ、 锥段Ⅱ采用规格不同的厚板材加工成形, 制造难度较大。锥段Ⅱ材料壁厚100 mm, 外形尺寸φ1 240 mm/φ2 388 mm×1 468 mm,根据以往同类材料设备的制造经验和成形工艺评定结果,采用3拼1下扇形料的工艺方法,大、小口均留工艺余量。锥段采用单片热成形,控制终压温度不小于850 ℃,拼焊过程中严格控制基材错边量≤4 mm,成形后进行中间消应热处理。出炉后立即用专用胎具对大、小口进行热校形、直边部分热翻边成形并进行恢复性能正火处理。按堆焊工艺进行堆焊后,在立式车床上车削加工锥段高度、两端环缝坡口及小口端削边尺寸。锥段Ⅰ成形的工艺方法与锥段Ⅱ相同。

3 焊接工艺

3.1 基层焊接

根据基层材料特性和焊接工艺评定要求,确定焊接坡口形式及焊接技术参数,坡口形式如图2 所示,技术参数如表4所示。焊前预热温度≥100 ℃,预热时采用红外线测温仪控制温度,层间温度120~250 ℃。焊接具体步骤如下:焊前清理干净每侧坡口表面及附近25 mm范围内的水、锈、油污、积渣和其他有害杂质;焊条电弧焊点焊;按图2所示序号1、2顺序进行埋弧焊;反面碳弧气刨清根,打磨至露出金属光泽;埋弧自动焊施焊序号3(见图2);注意层间清渣及焊后表面飞溅物的清理。焊接后无损检测的技术要求见表5。基层锥体Ⅰ、Ⅱ和筒体纵缝焊接完毕后进行和消应力热处理,加热温度(550±15)℃,保温120 min,空冷。各项检查合格后进行后续堆焊工序【3】。

图2 焊接坡口形式

3.2 堆焊

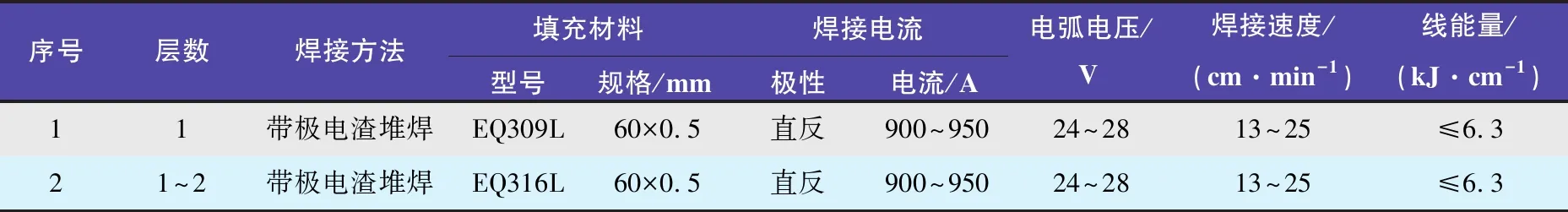

根据制造标准规范、材料特性和堆焊工艺评定,重点确定过渡层、面层堆焊过程中堆焊方法、电流、电压、焊接速度等堆焊技术参数的合理性和规范性,设备内壁堆焊结构如图3所示,堆焊工艺参数如表6所示。

3.2.1 堆焊前准备

1) 堆焊前母材待堆焊表面的对接焊缝需磨平,并进行100%RT检测,合格后表面按NB/T 47013.4—2015进行100%MT检测,Ⅰ级合格,待堆焊表面不得有任何裂纹等缺陷存在。堆焊面要保证清洁,无油污等影响堆焊质量的杂质。

2) 根据材料特性堆焊前预热,预热温度≥100 ℃,预热时用红外线测温仪控制温度,一般控制在150~200 ℃,可延缓焊后冷却速度,减少有害温度梯度,并可降低焊接残余应力和焊接结构的拘束度。

图3 堆焊结构

表4 基层焊接工艺参数

表5 无损检测技术要求

表6 堆焊工艺参数

3.2.2 堆焊质量过程控制

由于带极电渣堆焊具有稀释率较低,焊道成形良好,堆焊质量稳定、高效等优点,采用焊条电弧堆焊进行局部及小面积堆焊被广泛应用于煤化工厚壁反应器、加氢反应器、核电设备需大面积堆焊的设备制造过程中。锁斗设备堆焊层分2层,第1层过渡层的堆焊材料为EQ309L;第2层面层的堆焊材料为EQ316L,采用手工焊条焊进行局部堆焊,焊剂为GXS-E300,烘干温度和时间为(350~400)℃×2 h。堆焊过程中应严格保证复层层间温度≤100 ℃,堆焊处预热,预热范围为堆焊处中心两侧各250 mm,温度测量点选择在焊接接头两侧50 mm处,堆焊过程中始终保持对预热温度的监控。整个过渡层表面应保证厚度均匀、光滑、规则,不允许有裂纹、气孔、弧坑、夹杂和咬边等缺陷。过渡层堆焊过程中,根据堆焊工艺评定要求控制堆焊技术参数,保证母材金属对熔敷金属的稀释率,确保过渡层与基层的机械性能符合工艺评定要求。带极堆焊的焊道排成同心圆螺状,同心圆焊道采用断开或搭接连接,当首尾搭接连接时,搭接处应在同一斜线或同一母线上,耐腐蚀层的焊道搭接融合线应该错开,两层焊道1/2焊道搭接至少。每层堆焊表面均应进行100%PT检测。堆焊第1层(过渡层)后进行消应力热处理,加热温度(600±15)℃,保温120 min,冷却方式为≤55 ℃/h炉冷至≤400 ℃,然后空冷。按相同工艺方法和过程控制堆焊面层。堆焊完毕后,堆焊表面按NB/T 47013.2—2015进行100%UT检测,技术等级C级,Ⅰ级合格;同时,堆焊表面还应按NB/T 47013.5—2015进行100%PT检测,Ⅰ级合格。通过对堆焊试板试样进行检测,堆焊表面以下3 mm之内化学成分与焊带或焊条化学成分一致。堆焊表面应平整,不进行加工的表面应光滑,用200 mm长的弧形样板测定相邻焊道之间凹陷及焊道接头平面度,要求均不得大于0.5 mm。

热处理前对设备不同部位堆焊层各取不同位置8个点进行了δ铁素体含量测定,测定方法以铁磁性法或化学分析法为主,塞弗勒图核查作为参考,结果均在4%~9%内,符合技术要求。

4 结语

煤化工关键设备锁斗在制造过程中严格遵守相关技术规范和技术要求,根据设备结构、介质、材料特性以及工艺评定要求,确定合理、规范的成形、焊接及堆焊技术参数并规范地应用于设备的制造过程中,顺利完成了3台锁斗制造任务。经检测,各项检测项目和试验均符合图纸设计和技术要求。设备投产后运行至今,未出现任何安全、质量问题。3台特殊结构锁斗设备的顺利制造,为煤化工不同结构类型设备的制造积累了宝贵经验。