重介质旋流器分选过程的离散分析与数值模拟

2019-05-08徐宏祥陈晶晶朱子祺

黄 波,徐宏祥,陈晶晶,朱子祺

(1.中国矿业大学(北京) 化学与环境工程学院,北京 100083; 2.中国矿业大学 化工学院,江苏 徐州 221116)

重介质旋流器广泛用于煤炭的分选,具有分选精度高、处理量大的特点。旋流器结构虽然简单,但在分选过程中,内部多相流运动极为复杂,国内外学者通过试验或生产实践上的经验公式来确定旋流器结构、流场和分选性能之间的关系。因此,经验模型种类繁多,但应用范围较窄。徐继润和钱爱军等利用激光多谱勒测速仪(LDV)和粒子成像测速仪(PIV)技术对旋流器内的速度场和离心力场进行了测试,建立了相应的数学模型[1-2];刘峰等对重介质旋流器内部的速度场、压力场进行了数值模拟,并用LDV的测量结果进行了验证[3-4];黄波等研究了重介质旋流器内部闭环涡流、空气柱和煤颗粒的运动特性[5-7];NARASIMHA等采用颗粒跟踪方法(LPT)模拟分析了旋流器内部颗粒的运动,但该方法只适用于颗粒浓度较低的情况,不适合黏稠的重介质选煤[8]。

国内学者对旋流器的数值模拟研究主要集中在气水两相流场[9-12],对于有磁铁矿粉悬浮液流场和多尺度煤粒的离散模拟的研究还不够深入[13]。笔者通过CFD与DEM单向耦合的方法对重介质旋流器内部多相流的空气柱、压力场、压力梯度场、密度场以及煤粒运动轨迹、分选特性和分选效果进行了数值模拟研究,为重介质旋流器的结构参数和操作参数的优化提供了一种新途径。

1 数值模拟方法

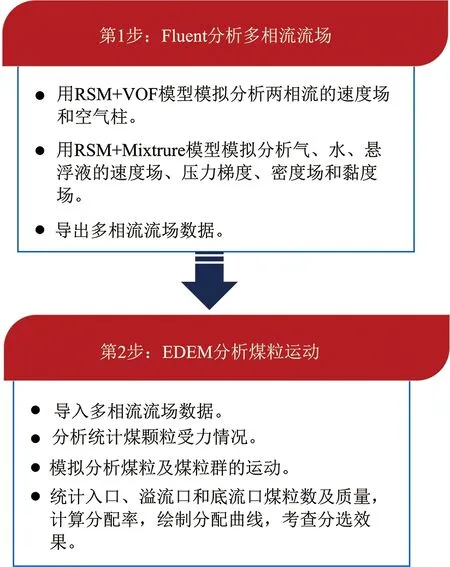

重介质旋流器分选过程十分复杂,试验测试研究方法费时费力,难以进行大量的试验。国内外学者研究证实旋流器内部流场可以用CFD进行数值模拟[3-4,7,9,14],煤粒运动可以用DEM方法进行数值模拟[6,15]。CFD与DEM单向耦合的数值模拟过程如图1所示,其中CFD分析用Fluent软件,DEM分析用EDEM软件。第1步,Fluent模拟计算旋流器内部多相流的速度场、密度场、黏度场和压力梯度场,并导出流场数据;第2步,将流场数据导入离散分析软件EDEM,设置煤粒组成,模拟分析煤粒的运动特性分选效果。

图1 重介质旋流器CFD-EDEM单向耦合数值模拟方法Fig.1 CFD-EDEM unidirectional coupling numerical simulation method for dense medium cyclone(DMC)

1.1 重介质旋流器结构与数值模拟条件

图2是海王旋流器公司生产的FZJ1000两产品重介质旋流器的结构参数,图3是FZJ旋流器的网格划分,网格数量为86 164。多相流模拟采用速度入口,溢流口和底流口均为压力出口,回流系数均为1。悬浮液密度为1 450 kg/m3,煤粒入口速度为5 m/s。

图2 FZJ1000旋流器结构参数Fig.2 Structural parameters of FZJ1000 cyclone

图3 旋流器网格结构Fig.3 Grid structure of DMC

1.2 旋流器的多相流控制方程

旋流器内部流体是一个复杂的三维旋转流动,基本是半自由涡流和强制涡流耦合而成的螺旋涡流,用RSM雷诺应力模型进行数值模拟,其控制方程为

Pij+φij-εij+Rij+Sij+Dij

(1)

式中,ui为速度在i方向上的分量;uj为速度在j方向上的分量;uk为速度在k方向上的分量;t为时间;xk为空间坐标;σk为普兰特数;Pij为应力项;φij为源汇项;εij为黏性耗散项;Rij为旋转项;Sij,Dij为方程以柱坐标表达式的曲线项;vt为湍流黏度。

旋流器内部流体高速旋转,径向分布存在压力差,中心压力比旋转区压力低,比周边压力更低。因此,在旋流器内部形成空气柱,空气从底流口吸入,溢流口排出。旋流器内部不相容的流体相和气相的接触面采用VOF模型模拟,计算各相所占的体积率,第q相体积分数的连续性方程为

(2)

1.3 重介质悬浮液黏度和固体相黏度方程

重介质悬浮液的黏度影响到多相流的密度分布和分选性能,重介质悬液的黏度是磁铁矿体积分数的函数[16],可由式(3)计算:

μmix=(1-αV)μw+αVμm

(3)

式中,μmix为悬浮液的黏度;μw和μm分别是水和固体相(磁铁粉)的黏度;αV为磁铁矿的体积分数。

Napier-munn对悬浮液的黏度模型进行了修正,经验公式[17-18]为

(4)

由式(3)和(4)可得出悬浮液中的磁铁矿粉黏度μm的计算公式,模拟时用自定义函数(UDF)完成固体相黏度的赋值。

1.4 旋流器内部煤颗粒的运动方程

旋流器中煤粒受力特性决定了其运动轨迹,煤粒的运动分为平动和转动,其中平动由煤粒受到的重力、颗粒间作用力和悬浮液对颗粒的作用力来控制,遵循牛顿第二定律,即

理论和实验研究证明旋流器中煤粒在径向上的作用力主要是压力梯度力和流体曳力[15]。流体曳力大小取决于悬浮液的黏度以及煤粒与流体的速度差,即,Fdrag=0.5CDρAui-vi(ui-vi),式中CD是阻力系数;ρ是悬浮液密度;A是煤粒的投影面积;ui是流体速度;vi是煤粒速度。

压力梯度力取决于颗粒体积和压力梯度[6],即:F=VPP,其中VP是煤粒体积;P是压力梯度。

煤粒的转动由煤粒受到的切向力矩、滚动力矩和流体对煤粒产生的力矩来控制,即

2 结果与分析

2.1 旋流器内悬浮液压力和压力梯度分布

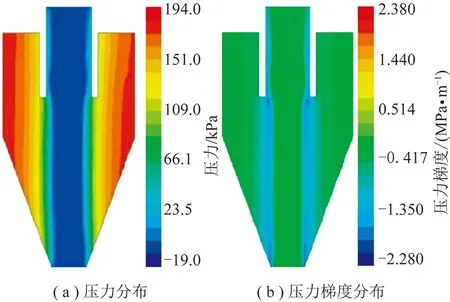

旋流器内悬浮液压力和压力梯度分布如图4所示,可以看出:旋流器内部悬浮液压力基本上呈对称分布,中心轴线附近形成空气柱(图中蓝色区域),压力为负值;溢流口和底流口处压力值最低;径向上,轴心向旋流器壁面压力逐渐增加,到壁面处压力达到最大值(图中红色区域)。由器壁沿径向形成了压力梯度,差值逐渐增大,在空气柱边界处压力梯度最大。因此,煤粒在重介质旋流器分选过程中压力梯度力指向轴心。

图4 旋流器压力和压力梯度分布Fig.4 Distributed cloud image of pressure and pressure gradient for DMC

2.2 旋流器内悬浮液密度场分布

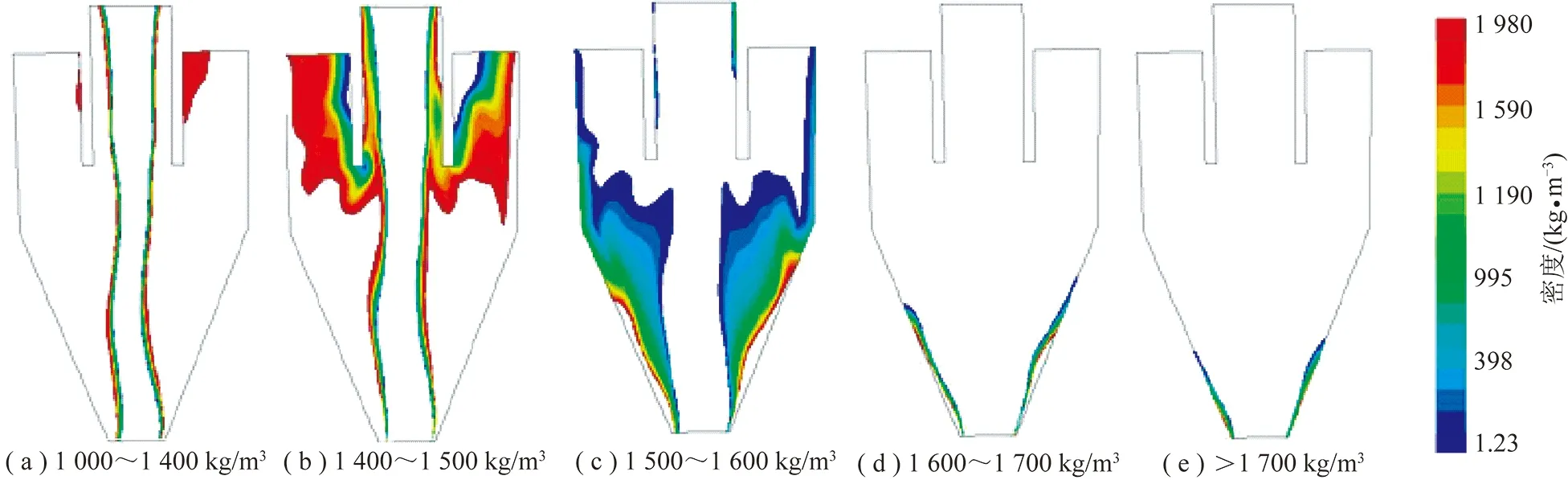

重介质悬浮液由微细的磁铁矿粉和水组成粗分散相体系,密度分布影响分选效果,图5是旋流器内悬浮液密度分布图。

图5 旋流器悬浮液密度场分布Fig.5 Density field distribution of suspension for DMC

从图5可以看出:旋流器中心轴线处存在完整的空气柱(图中蓝色区域)。径向上,密度沿旋流器中心向壁面逐渐增加。靠近圆锥段壁面和底流口的部分,由于磁铁矿粉的堆积,悬浮液密度较大,空气柱附近和溢流口处的密度较低。在离心力作用下,旋流器内部形成不同密度的等密度层,如图6所示。1 000~1 400 kg/m3密度带占据的空间较小,位于空气柱周边;1 400~1 500 kg/m3密度带占据的空间体积较大,位于旋流器圆柱段的上部,几乎占据整个旋流器溢流管与旋流器壁面之间的区域;1 500~1 600 kg/m3密度带占据的空间体积也较大,位于圆柱段下半部分和圆锥段的大部分区域,轴向速度的零速包络面处于该区域内;1 600~1 700 kg/m3密度带较小处于旋流器圆锥段下部,靠近壁面处;悬浮液密度大于1 700 kg/m3处于旋流器底流口靠近壁面处。

图6 不同密度悬浮液占据的空间位置Fig.6 Occupied space positions of the different density suspensions

图7 重介质旋流器中煤颗粒的运动轨迹Fig.7 Motion trajectory of coal particles in DMC

2.3 粒度和密度对旋流器中煤粒运动的影响

煤粒的粒度和密度显著影响旋流器中煤粒的运动轨迹和停留时间,如图7所示,可以看出:相同密度的煤粒,粒度越小,停留时间越长。从溢流口排出的煤粒在旋流器中的停留时间明显长于从底流口排出的煤粒;溢流口排出的细小煤粒(1 mm)中,密度越大,停留时间越长;从底流口排出的煤粒,密度越大,停留时间越短。

密度对旋流器中颗粒的运动轨迹影响较大,粒度小于13 mm时,密度小于悬浮液密度的煤粒都会进入零速包络面内部,随内旋流从溢流口排出;粒度为25 mm时,密度等于或大于悬浮液的煤粒都将从底流口排出,而且密度越高,其螺旋运动半径越大,越靠近壁面,密度为2 200 kg/m3的煤粒几乎沿着壁面运动。

综上分析可知:旋流器分选时,细小粒度的高密度颗粒可能随内旋流从溢流口排出,影响精煤质量。接近悬浮液密度的大颗粒煤随外旋流可从底流口排出,造成矸中带煤,精煤损失。

2.4 旋流器中物料分选过程的数值分析

旋流器分选过程中煤粒的相互碰撞直接影响煤粒受力和运动轨迹,本文模拟分析了粒度为13 mm时,不同密度组成(表1)的煤粒分选过程。模拟时,每秒给入10 448个煤粒,统计分析每个时刻进入旋流器煤粒质量,溢流口和底流口排出煤粒的质量,分析发现经过4 s后,旋流器内煤粒质量达到动态平衡,即进入旋流器的质量与排出旋流器的质量相等。图8是旋流器中煤粒碰撞次数随分选时间的变化规律,可以看出:旋流器分选达到动态平衡后,各类煤粒的碰撞次数在很小范围内波动。旋流器中数量越多的煤粒,碰撞次数就越多。含量最多的煤粒(密度为1 350 kg/m3)每秒碰撞次数达到11 652次,含量最少的煤粒(密度为1 250 kg/m3)每秒碰撞次数也达到528次。由此可见,旋流器分选过程中,内部煤颗粒碰撞很频繁,对煤粒的运动轨迹和分选精度产生很大的影响。

表1 分选煤粒的密度组成Table 1 Density composition of coal particles for separation

图8 旋流器中颗粒碰撞次数与分选时间的关系Fig.8 Relationship between particle collision times and separation time in DMC

图9是粒度为13 mm时,不同密度组成的煤粒在旋流器的分选过程。可以看出:煤粒进入重介质旋流器后,高密度煤粒,轴向运动速度较快,沿着旋流器壁面向下运动,密度较小的煤粒(图中的红色、绿色、黑色)轴向运动速度较慢,向旋流器中心运动;t=2 s时,密度为1 350 kg/m3和1 250 kg/m3的煤粒开始从溢流口排出,而中间密度级煤粒(1 450 kg/m3和1 550 kg/m3)分散在旋流器整个区域;t=3 s时,密度较大的颗粒开始从底流口排出;t=4 s时,旋流器内颗粒基本达到动态平衡。由图9可知:圆柱段下半部分和圆锥段上半部分,不同密度颗粒分布混乱。圆锥段的下半部分,各个密度的颗粒处于与自己本身密度对应的密度带区域内。密度为1 250 kg/m3的低密度煤粒主要分布在空气柱附近,密度为1 700 kg/m3和2 200 kg/m3高密度煤粒靠近壁面。

图9 粒度为13 mm时,煤粒重介质旋流器中的分选过程Fig.9 Separation processing of coal particle with particle size is 13 mm in DMC

图10 密度为1 600 kg/m3,不同粒径的煤粒群在重介质旋流器中的分选过程 Fig.10 Separation processing of coal particles with different particle sizes dense medium cyclone with a density of 1 600 kg/m3

图11 旋流器结构参数对分选的影响Fig.11 Effect of the structural parameters of the cyclone on the separation

图10是密度为1 600 kg/m3时,不同粒度煤粒组成的物料在旋流器中的分选过程。可以看出:t=2 s时,粒度较大的煤粒(图10中37.5 mm的黄色颗粒)从底流口排出;t=3 s时,粒度较小的颗粒从溢流口排出。理论情况下,该密度级颗粒应该全部从底流口排出,成为尾煤,但粒度较小的煤粒由于受到的压力梯度力远大于流体曵力,随内旋流从溢流口排出。t=4 s时,粒度为37.5 mm的黄色颗粒全部从底流口排出,部分小粒度煤粒(2 mm和4.5 mm)从溢流口排出,污染精煤。

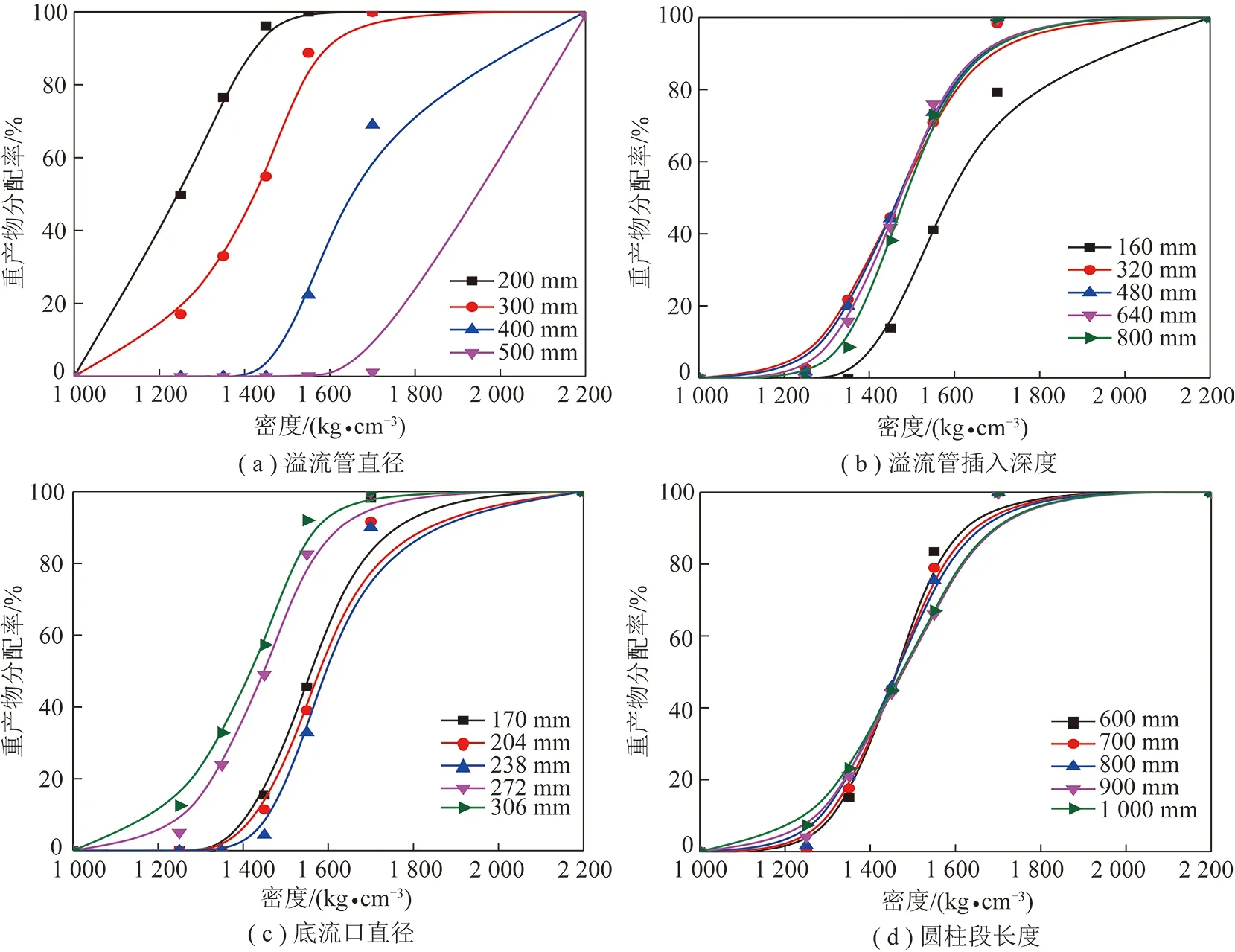

2.5 旋流器结构参数对分选的影响

旋流器分选4 s基本上会达到动态平衡,统计了6~10 s期间,从溢流口和底流口排出的颗粒数总和,并计算分配率,图11为旋流器结构参数对分选的影响。从图11可以看出:溢流管直径对旋流器分选的影响最为明显,当溢流管直径超过500 mm时,旋流器内部就不能形成完整的空气柱,就不能有效地分选煤炭。图11(a)是溢流管直径为200,300,400,500 mm时,旋流器分选的分配曲线。溢流口直径为500 mm时,密度小于1 700 kg/m3颗粒几乎全部从溢流口排出,分选效果很差。溢流口直径为300 mm时,分配曲线较为陡峭,分选效果较好,Ep=0.105。随着溢流口直径减小,分配曲线左移,分选密度变小,Ep值增大,分选效果变差。

溢流管是轻产物排出通道,插入深度对分选效果的影响如图11(b)所示,可以看出:溢流管插入深度为160 mm时,分配曲线明显右移,意味着分选密度增大,一些高密度的细小煤粒将从溢流口排出,增加精煤灰分。旋流器溢流管插入深度为320,480,640和800 mm的分配曲线几乎重合,分选密度在1 468~1 484 kg/m3,接近悬浮液密度,Ep=0.084~0.100,说明溢流管插入深度在这个范围内,旋流器的分选效果较好。

底流口是重产物排出通道,底流口直径的大小,对分选产品的精度影响较大,如图11(c)所示,可以看出:当底流口直径为272和306 mm时,其分选密度分别为1 448和1 418 kg/m3,与悬浮液密度接近,Ep值分别为0.094和0.095,分选效果较好。当底流口直径变小,旋流器的浓缩作用加强,分选密度明显高于悬浮液密度。底流口直径为170,204和238 mm时,分选密度分别为1 560,1 580和1 595 kg/m3,Ep值分别为0.086,0.094和0.092,分选效果较好。

圆柱段长度对分选效果的影响如图11(d)所示,可以看出:圆柱段长度对于旋流器的分选密度影响不明显,分配率为25%~75%这段分配曲线几乎重合,Ep值几乎不变,分选精度变化不明显。

3 结 论

(1)旋流器内部悬浮液压力和压力梯度以中心轴对称分布,压力梯度由器壁沿径向向轴中心逐渐增大,空气柱附近达到最大值。

(2)煤粒的粒度和密度显著影响旋流器中煤粒的运动轨迹和停留时间,相同密度的煤粒,粒度越小,停留时间越长;溢流口排出的煤粒中,密度越大,停留时间越长;底流口排出的煤粒,密度越大,停留时间越短;溢流中排出煤粒在旋流器中的停留时间明显长于从底流口排出的煤粒。

(3)溢流管直径和底流口大小对旋流器的分选精度影响显著,底流口直径为272 mm和306 mm时,分选密度与悬浮液密度接近,Ep值小于0.1,分选效果较好。圆柱段长度对于分选密度影响不明显,分配率为25%~75%这段分配曲线几乎重合。溢流管插入深度为320~800 mm时,分选密度接近悬浮液密度,Ep=0.084~0.100。