卸荷速度对围岩变形影响的试验研究

2019-05-08侯公羽梁金平周蒙辉崔永科

侯公羽,梁金平,周蒙辉,崔永科

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

岩石力学方面的研究,多是沿用材料力学的试验方法,对特定尺寸、形状的试样进行单、三轴加载,直至破坏,获得变形与荷载的关系[1-2]。巷道开挖在本质上是卸荷过程,而岩石在卸荷路径与加载路径下展现出不同的力学特性,因此,需要研究巷道围岩在卸荷条件下的变形规律与破坏特征。李涛等[3]通过对粉砂岩试件进行不同应力路径下的试验,发现粉砂岩在常规三轴压缩条件下卸载比加载更容易发生破坏,卸荷时黏聚力比加载时黏聚力有所降低,内摩擦角反而增大。李建林等[4]在研究弹性范围内的岩石卸荷情况后,通过一定数量的试验统计得出岩石的弹性卸荷本构模型。黄润秋等[5]对岩石试样进行加卸载试验,建立了新的岩石破坏准则。邱士利等[6]通过对锦屏二级水电站的深埋大理岩进行卸荷试验,发现初始损伤和卸荷路径对岩石造成的影响很大。李建林等[7]对砂岩进行三轴卸荷破坏试验,得出岩体卸荷破坏时表现出明显的脆性特征,卸荷破坏具有突发性,其剧烈程度和岩石试件的破碎程度均比加载时更高。鲁建荣等[8]建立厚壁筒三维线弹性解析模型研究深部硐室围岩的分区破裂化机制,通过逐步减小厚壁筒均布内压,模拟深部硐室围岩的静力开挖,为研究围岩破坏提供了理论依据。虽然目前已经取得了很多影响深远的研究成果[9-15],但要彻底弄清巷道围岩的开挖卸荷效应,还有大量的研究工作要做。

由于试验条件的某些局限性及试验机开发等难题,已有的围岩破坏研究成果多数是来自于岩芯试件三轴卸围压试验和数值模拟,且不同卸荷路径获得的规律具有较大的差异。

隧道/巷道工程施工是一个开挖卸荷过程,随着深部岩土工程不断发展与建设,巷道/隧道的稳定与支护问题越来越困难,面临的挑战和危险不断加大,特别是对巷道/隧道开挖卸荷条件下的变形规律、应力分布特征与破坏机制等方面的认识还不足。理论研究与工程实践表明,若要准确、全面地认识围岩支护的作用机理,不仅要掌握围岩在卸荷条件下的力学行为和特性,而且还要掌握巷道在开挖卸荷条件下的变形与破坏机制。

文献[16]集成、构建了“小型巷道围岩试件开挖卸荷模型试验系统”,在实验室条件下实现对巷道/隧道开挖卸荷过程的模拟与再现,获得模拟与再现现场巷道/隧道施工开挖卸荷的试验技术与方法。笔者采用文献[16]的试验系统,制作水泥砂浆小型围岩试件,进行系列模拟试验,实现巷道/隧道开挖的真实卸荷过程的模拟与再现,获得巷道围岩开挖卸荷条件下的径向、切向和轴向应变的变化规律和围岩破坏特征。

1 试验系统及设计思想

1.1 试验系统

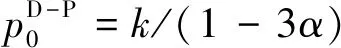

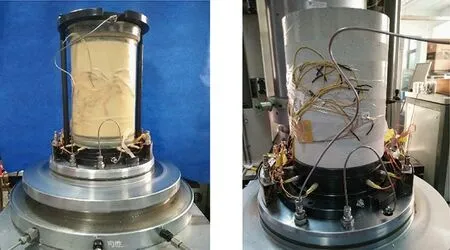

本试验使用的系统是中国矿业大学(北京)岩石力学实验室“SAM-3000型微机控制电液伺服三轴试验系统”及课题组研制的“小型巷道围岩试件加、卸载腔”[16]、TDS530型静态应变仪,如图1所示。

开挖卸荷试验系统能够模拟高地应力条件下巷道的开挖卸荷状态。三套独立的SAM-3000型微机电液伺服控制系统,可实现对轴压、外围压及内围压的独立控制。系统最大轴向试验力可达3 000 kN,工作油压最大可达100 MPa,活塞最大位移量为100 mm。油缸尺寸:外围1 150 mm×510 mm,内围526 mm×350 mm。可以容纳的厚壁圆筒围岩试件尺寸:300 mm×200 mm。

TDS530型静态应变仪,对应变测量的分辨率可达0.1×10-6,记录数据的速度为1次/s。

图1 巷道(隧道)开挖卸荷试验系统[16]Fig.1 Tunnel test system of excavation unloading

1.2 模拟巷道开挖卸荷的原理与思路

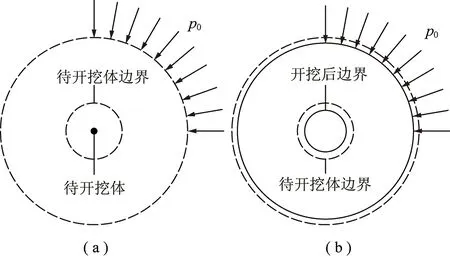

原岩应力条件下,巷道/隧道开挖的力学机制如图2所示。未开挖之前,围岩体在原岩应力作用下的力学模型如图2(a)所示。开挖后,围岩发生收缩变形,如图2(b)所示。

图2 真实巷道开挖力学机制Fig.2 Real roadway excavation mechanics mechanism

试验时,对水泥砂浆围岩试件的“轴向、内侧和外侧”施加相同量级荷载pz,p1,p0(pz=p1=p0),大小为某一埋深的初始地应力,如图3所示。图3与图2(a)的力学机制是相同的。

图3 围岩试件初始应力示意[16]Fig.3 Schematic of initial stress of surrounding rock specimen

待图3的加载稳定后,保持外围压p0和轴向两端压力pz不变,将内侧所受压力p1以不同的速率卸除,以此来模拟实际巷道的开挖卸荷过程(由原岩应力状态变为卸荷应力重分布后的状态)。图3卸除内侧压力的力学机制与图2(b)是一致的。

模拟开挖卸荷时,有快速卸荷和慢速卸荷两种卸荷方式。其中,慢速卸荷试验是用来模拟TBM工法开挖巷道的过程,快速卸荷试验是用来模拟钻爆法施工巷道的过程。

1.3 原岩应力p0阈值的确定

在确定的岩性条件下,原岩应力需要超过某一值才能迫使巷道围岩的周边处进入塑性。这个值可以由式(1)~(3)计算[17]。

(1)

(2)

(3)

根据试验材料的抗压强度σC、经验系数s、黏聚力C、内摩擦角φ、试验系数α和k,通过式(1)~(3)确定试验模拟时的原岩应力阈值。

2 试件方案及试件制作

2.1 材料选择

为了在试验中更好地模拟岩石的力学性质,类岩石材料通常被大量地使用[18-20]。水泥砂浆材料[20](自流平水泥、细砂,再加入各种特殊添加剂配制而成的一种类岩石材料)具有良好的稳定性和可模性,更重要的是易于在试件内部埋设测量元件。

本文试验中,根据不同配合比最终配制出标准抗压强度为25 MPa,内摩擦角φ为23.6°,材料黏聚力C为9.2 MPa的材料。将其制成标准岩芯试件(尺寸φ50 mm×100 mm)进行测试,该试件表现出了相似于砂岩的力学特性,见表1。因此,在本文试验中,选用水泥砂浆材料代替砂岩材料,制作厚壁圆筒水泥砂浆围岩试样。

2.2 模具制作

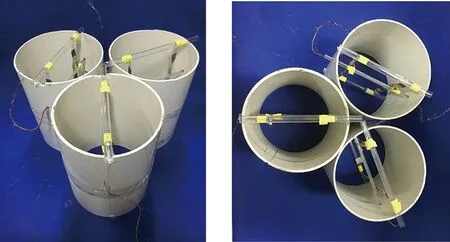

选用模具直径为250 mm,高为330 mm,制作胚体。采用机械机床对浇注好的胚体进行精加工。

为获得可靠的围岩内部变形情况,在模具内部预先布设应变片后浇筑胚体,考虑到铁丝网与水泥砂浆材料具有相同的线膨胀系数及良好的黏结性能,选用直径为0.2 mm的细铁丝网固定应变片。细铁丝网几乎不会影响水泥砂浆试件的力学特性,模具使用硬质塑料管(精加工时切除)固定并拉紧铁丝网,制作完成的模具如图4所示。

表1 水泥砂浆与砂岩的物理力学参数Table 1 Physico-mechanical parameters of mortar materials and sandstone

图4 制作完成的模具模型Fig.4 Finished mold model

2.3 试件制作

浇筑的胚体需要在标准养护条件下养护28 d,以保证材料强度的要求。将胚体进行机床精细加工制成内径100 mm,外径200 mm,高度为290 mm的小型围岩试件。试件的加工精度符合国标试件加工精度要求,断面不平整度偏差允许值 0.05 mm,试件上下端面与试件的中轴线垂直,角度偏差允许值为 0.25°。

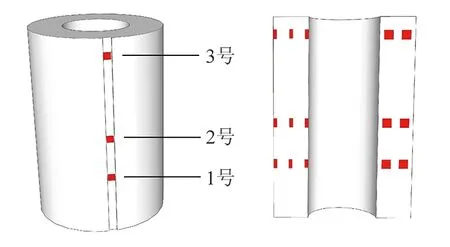

2.4 应变片的布置

试件内侧和外侧以及试件内部按照一定的布设位置能够得到不同点位的径向、切向、轴向的应变数据。应变片布置如图5,6所示,小型围岩试件安装如图7所示。

图5 应变片布置示意Fig.5 Strain gauges layout diagram

图6 应变片布置实物Fig.6 Strain gauges layout physical map

图7 小型围岩试件装置Fig.7 Small surrounding rock specimens after treated

2.5 试验方案

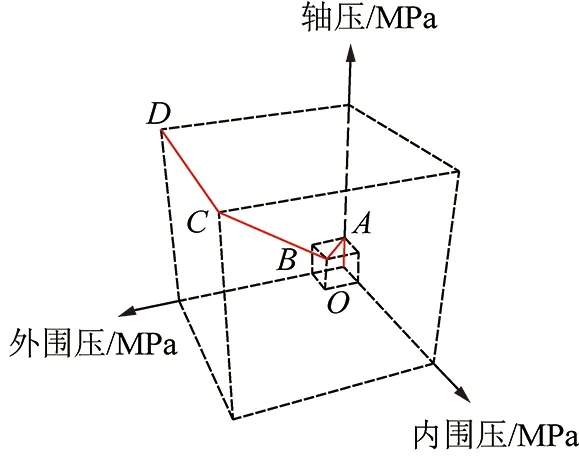

本试验采用的加载路径如图8所示。OA段表示施加轴向应力至2 MPa(加载速度0.05 MPa/s),以防止外腔压力室在充油压力的作用下移动试件,对试验的准确性产生干扰。AB段表示试件内外腔充满油状态,BC段表示三向应力同时加至10 MPa并维持10 min,CD段表示卸载内腔应力,试件仅在轴压和外围压作用下维持10 min。试验应力路径中各点坐标为:O(0,0,0),A(0,0,2),B(2,2,2),C(10,10,10),D(10,0,10)。为了对比不同卸荷速度三向应变规律,设计了慢速卸荷、快速卸荷及破坏试验3组方案(表2),每组方案3个试件。

图8 应力路径Fig.8 Stress path

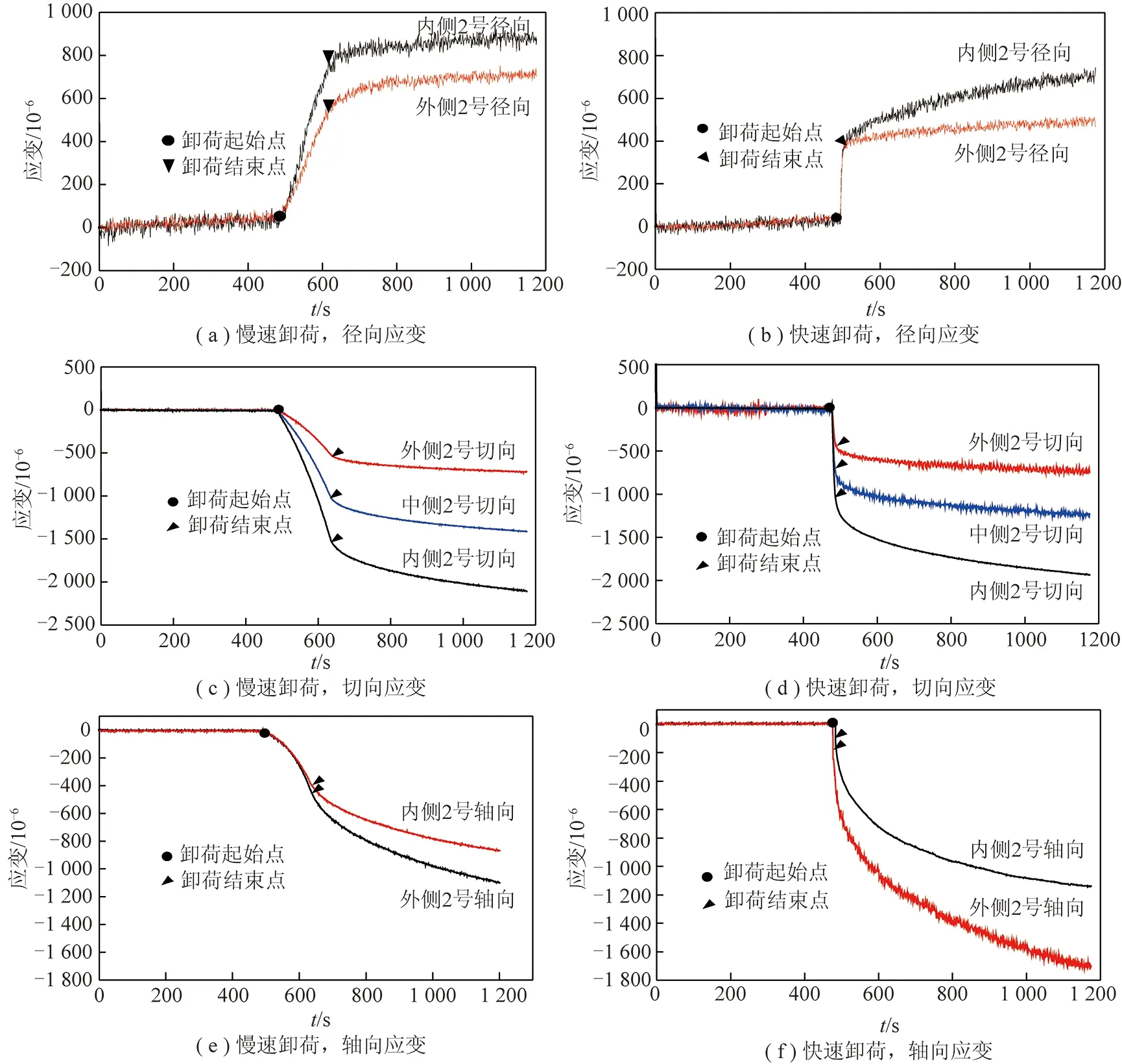

表2 试验方案Table 2 Testing program

3 试验结果及分析

对比分析所得1~3号测点数据反映出的规律基本一致,但应变量值不同,3号测点(靠近试件端部)的应变量值较大。分析认为由于3号测点靠近试件端部,极易受到端部效应的影响,而2号测点位于试件中部,试验结果不会受到端部效应的干扰。为节约篇幅,选择最具有代表性的2号测点的三向应变数据进行分析。

3.1 慢、快速卸荷时应变与时间关系

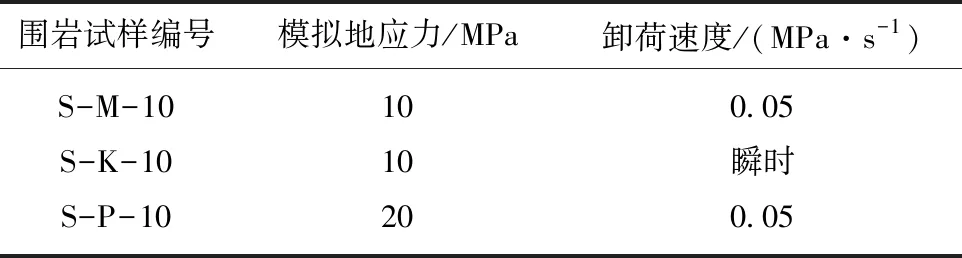

图9所示为开挖卸荷(快、慢速卸荷)过程中应变(径向、切向、轴向)随时间的全过程变化曲线。

图9 应变-时间变化曲线Fig.9 Strain-time change curves

径向应变规律:径向应变在整个试验过程中(包括卸荷后维持状态)均受拉,相同的时间段,内侧产生变形最大,对卸荷作用反应更为敏感,快、慢速卸荷的径向应变具有较大的差别(图9(a),(b))。快速卸荷结束点对应的内外侧径向应变基本相同,之后,外侧径向应变变化缓慢,而内侧径向应变变化较快,产生约200×10-6的差值。慢速卸荷结束点对应的内外侧径向应变具有约200×10-6的偏差,之后,基本保持这一偏差。

切向应变规律:切向应变在整个试验过程中均受压,内侧反应更快、更敏感,其次是中侧,外侧产生变形最小,快、慢速卸荷结束点对应的外侧切向应变相差很小(约为100×10-6),随后维持过程中,差值缩小,两者几乎相等,卸荷速度对外侧影响作用较小,而快、慢速卸荷结束点对应的内侧切向应变具有约500×10-6的偏差,之后,偏差降至200×10-6(图9(c),(d)),卸荷速度对内侧切向变形影响效果明显,随着远离内壁,影响效果降低。

轴向应变规律:轴向应变在整个试验过程中均受压,原岩应力阶段,内部孔隙压密后保持稳定(图9(e),(f))。慢速卸荷结束点对应的内外侧轴向应变差值约50×10-6,而快速卸荷结束点对应的内外侧轴向应变差值约为85×10-6,卸荷速度对卸荷阶段的轴向内外侧变形几乎没有影响。快、慢速卸荷结束点对应的外侧轴向应变相差约为280×10-6,快、慢速卸荷结束点对应的内侧轴向应变相差约为310×10-6,从卸荷结束点开始,轴向应变仍有较大的发展。至维持结束后,慢速卸荷时产生的内外侧轴向应变差约为220×10-6,快速卸荷时产生的内外侧轴向应变差约为520×10-6,为慢速卸荷的2倍。轴向在卸荷后维持阶段的变形能释放量与卸荷速度有着密不可分的关系。人们在建立弹塑性模型进行求解时,都是假定巷道横截面为平面,本文试验揭示的这一现象如果被确认,有可能是造成围岩分区破裂化的主因,值得进一步研究。

综上(图9)分析,慢速卸荷和快速卸荷的径向应变、切向应变与时间的关系曲线均具有3个特征阶段:① 试件压密阶段,即卸荷之前(原岩应力状态),应变量缓慢增加,试件内部的微小孔隙在应力作用下逐步闭合;② 快速变形阶段,卸荷时,短时间内应变量迅速增大,变形快速产生;③ 卸荷后缓慢变形阶段,在卸荷后的维持阶段,切向应变缓慢产生,径向应变变化不明显。而轴向变形主要在此阶段产生。

同一测点处的应变规律:① 在开挖卸荷过程中切向应变量最大,切向占主导地位。② 慢速卸荷后持续阶段,径向应变-时间变化曲线趋于直线,应变变化不明显,变形集中在卸荷阶段产生,表明在巷道/隧道开挖过程中需要对围岩径向变形做重点监测。③ 慢速卸荷阶段持续的时间长,试件内部能量得以充分释放,有利于二次应力场的形成和围岩稳定性的发挥。

同一断面处的应变规律:① 试件内侧切向及径向应变都比外侧大,即巷道周边应变大,远离巷道周边应变小。② 试件内侧轴向应变比外侧小,即巷道周边轴向应变小,远离巷道周边轴向应变大,显然与径向和切向应变规律不同。

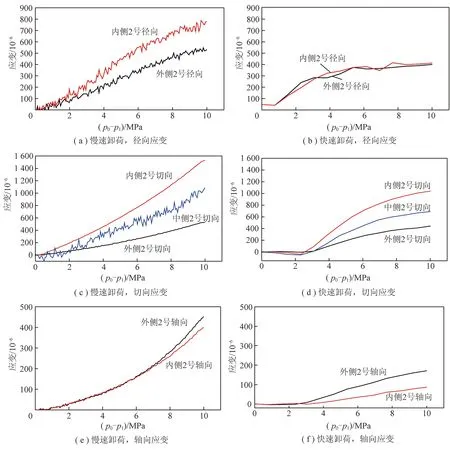

3.2 慢、快速卸荷时应变与内外压差(p0-p1)关系

图10为卸荷阶段(卸荷起始点至结束点)中应变(径向、切向、轴向)随内、外壁压力差变化的曲线。其中,为讨论方便,三向应变均取绝对值。

图10 应变随内、外壁压力差变化曲线Fig.10 Variation curves of pressure difference between internal and external wall of strain

开挖卸荷过程中,慢速卸荷时内、外侧径向应变差值逐渐增大,随后维持过程中基本保持这一差值(图9(a),10(a))。快速卸荷时内、外侧径向应变却基本一致(图10(b))。在卸荷结束点之后的维持阶段,内、外侧径向应变才开始区别开来,且差值越来越大(图9(b))。相同的卸荷量值,内侧切向产生的变形最大,内侧对卸荷作用的敏感程度最高。慢速卸荷时内、中、外侧切向应变呈加速发展趋势,而快速卸荷时内、中、外侧切向应变呈收敛趋势(图10(c),(d))。慢速卸荷时内、外侧轴向应变基本一致且呈加速发展趋势,而快速卸荷时内、外侧轴向应变开始产生偏差且呈收敛趋势(图10(e),(f))。

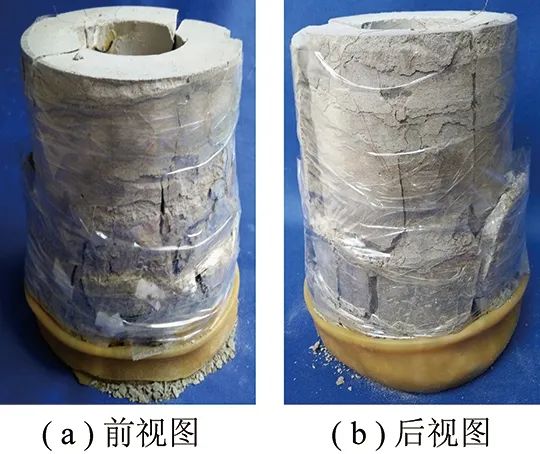

3.3 卸荷破坏试验及破坏特征

破坏试验选取原岩应力值为20 MPa,采用与快、慢速卸荷相同的试验过程,卸荷破坏前,径向、切向内侧应变大于外侧,轴向外侧应变大于内侧,与快、慢卸的应变规律一致。

卸荷破坏产生时,外侧3号测点径向出现监测失效,失效前径向应变值较小,说明此处是突然发生破坏,导致应变超出量程。其次,外侧2号测点处持续产生较大的径向变形后应变超出量程后监测失效,径向先于切向发生突变,外侧切向先于中部突变,中部切向应变值先于轴向发生突变,见表3。上述情况在其他试件的破坏试验中均有出现,故推断试件在卸荷过程中,径向内侧受拉产生变形比外侧大,壁厚朝向试件洞内增加,空间缩小后挤压内壁,导致其切向变形增加,随着内外压差的增大,外侧径向先出现突变,试件外部开始出现破裂,试件整体强度降低后承载能力随之降低,试件最终产生破坏。

表3 破坏试验的部分原始数据Table 3 Part of the original data on destructive tests

试件内压卸除过程中观察到的位移、应力等试验数据,起始轴向位移缓慢增加,当内压卸载到一定程度后,开始听到间断的微小破裂声,轴向位移增量明显加快,出现持续的破裂声直至轴向荷载突然跌落。破坏后的小型围岩试件变矮10~30 mm,试件外侧1/3高度处出现环状贯通面并伴随劈裂现象,如图11所示。

图11 围岩试件整体破裂Fig.11 Surrounding rock specimen overall rupture map

为观察到试件内部破裂情况,在试件1/3高度贯通破坏处,平行端面切开,观察到围岩试件横断面上出现Ⅰ,Ⅱ两个破坏区:Ⅰ区,即内壁出现若干片状剥落;Ⅱ区,距离内壁约为35 mm以外(靠近外壁)的范围,呈现出明显的一圈类似于圆环破坏带的碎块区。Ⅱ区比Ⅰ区破坏明显更为严重,这也验证了表3中外侧的径向突变的现象。破坏形态为近似圆,围压试件内部破坏形态如图12所示。

图12 围岩试件内部破裂Fig.12 Surrounding rock specimen internal rupture map

分析认为劈裂现象有3种可能的原因:一是巷道开挖卸荷所特有的现象;二是端部效应导致。试件上下端面受到摩擦束缚,加之尖端应力集中的影响,致使出现与常见巷道不完全一致的破裂现象;三是轴向应力的影响。卸荷过程中采用的是保持轴向应力不变的状态下进行卸荷,在围岩试件破坏之后试验机持续提供恒定的轴向应力,致使围岩试件出现竖向劈裂破坏形式。

后续试验中,将对控制系统进行改进,增加一种轴向应变控制方式。这样,试验中对围岩试样进行轴向恒定应变控制,以便更真实地模拟现场环境的边界条件。

4 结 论

(1)无论是慢速卸荷或快速卸荷,其径向应变、切向应变与时间的关系曲线均具有3个特征阶段:① 试件压密阶段;② 快速变形阶段;③ 卸荷后缓慢变形阶段。

(2)快、慢卸荷过程中,围岩试件同一断面内,内侧的切向应变对卸荷的反应更快、更显著。快、慢速卸荷试验均显示,内侧的切向、径向应变总量大于外侧,而外侧轴向应变总量大于内侧。

(3)卸荷过程中,同一测点的切向应变始终比轴向、径向应变大,占据重要地位。径向变形集中在卸荷阶段产生,而轴向变形集中在卸荷后维持阶段产生。

(4)卸荷阶段的应变规律:慢速卸荷时,切向、轴向应变呈加速发展趋势,而快速卸荷时呈收敛趋势。慢速卸荷时内外侧径向应变具有约200×10-6的偏差,快速卸荷时,内外侧径向应变基本相同。

(5)维持阶段的应变规律:不论是快速还是慢速卸荷,其内外侧的切向、轴向应变偏差持续增大,且快速卸荷偏差增量更大。慢速卸荷时,内外侧的径向应变在维持阶段基本保持相同的偏差,即变化速率相同。快速卸荷时,内外侧的径向应变在进入维持阶段,才开始产生偏差,并持续增大。

(6)破坏特征如下:围岩试件高度降低10~30 mm,外侧1/3高度处出现环状贯通面并伴随劈裂破坏,内壁出现片状剪切破坏区;横断面出现两个类似于圆环破坏带的破坏区。