变温热处理过程的相场模拟及其参数标定

2019-05-07王婵石磊石多奇杨晓光

王婵,石磊,石多奇,3,杨晓光,3

(1.北京航空航天大学 能源与动力工程学院,北京 100083) (2.利莫瑞克大学 工程学院, 利莫瑞克 V94 T9PX) (3.北京航空航天大学 航空发动机结构强度北京市重点实验室,北京 100083)

0 引 言

涡轮盘是航空发动机的关键热端部件,其性能和可靠性直接影响了航空发动机的服役安全性。高性能航空发动机涡轮盘的首选材料为镍基粉末高温合金,与传统铸锻工艺相比,粉末冶金工艺消除了材料的宏观冶金偏析和组织不均匀,把偏析限制在单个粉末颗粒内,同时,粉末高温合金具有组织均匀、晶粒细小、屈服强度高、疲劳性能好等优点,成为推重比8以上高性能发动机涡轮盘的首选材料[1]。

根据涡轮盘的温度和应力载荷分布,一方面,涡轮盘盘心部位工作温度较低,但轮盘中心孔区域周向应力最大,同时还承受涡轮轴的扭矩作用,需要细晶组织保证足够的拉伸强度和疲劳抗力。另一方面,涡轮盘轮缘部位的工作温度高,且容易在某些局部应力大的区域出现裂纹,需要粗晶组织保证其具有足够的持久、蠕变性能和抗裂纹扩展能力。因此,针对发动机涡轮盘不同部位材料的力学性能要求,出现了轮缘和盘心部位具有不同晶粒尺寸的双性能涡轮盘,其盘心部位的晶粒度(ASTM)约10~12级,盘缘部位的晶粒度(ASTM)约3~6级[2]。双性能涡轮盘不仅能优化涡轮盘的结构设计,还能更加充分的挖掘、利用涡轮盘合金的力学性能,具有重要的研究意义和价值。

双性能涡轮盘一般采用梯度热处理工艺制备。热处理工艺是一种重要的控制材料微观结构的工艺方法,热处理工艺参数对材料的微观结构具有重要影响,通过改变热处理工艺参数,可有效调节材料的微观结构。通常采用试验的方法研究涡轮盘的热处理工艺,通过不同的热处理试验,建立涡轮盘合金的热处理数据库,为该合金后续的研究和工程应用提供数据支持。但试验法的研究周期长、成本高,尤其是针对热处理数据比较缺乏的材料进行研究时,将耗费更长的研制周期。随着计算材料学的兴起和发展,现已提出、建立了多种模拟金属材料微观结构的计算方法。其中,相场方法因其稳固的理论基础和良好适用性,受到了国内外的普遍关注和发展,已成为模拟材料微结构演化的强有力工具。

目前,对于相场法模拟高温合金晶粒演化的研究,主要侧重于恒温条件下的晶粒演化行为,包括由于晶界移动导致的晶粒长大现象[3-6]和第二相粒子对晶粒长大的影响[7-9],缺少变温过程中合金晶粒演化行为方面的研究。魏承炀等[10]通过假设变温条件下的晶界迁移率在某一方向呈正态分布,计算模拟了合金在退火过程中的非均匀晶粒生长行为,但该模型由于假设条件的限制,不具有普遍适用性,且该模型没有进行试验验证。对于相场法模拟变温过程中合金其他微观结构的演化行为,I.Loginova等[11]和C.W.Lan等[12]在相场模型中引入与温度相关的合金元素扩散方程,用于模拟合金在凝固过程中的枝晶生长;Y.H.Wen等[13]在相场模型的化学自由能中引入了与温度相关的变量,用于描述变温的热处理过程中γ’沉淀相的成核、生长、粗化行为;T.Na等[14]通过引入与温度相关的γ和γ’相晶格参数方程,计算模拟了不同温度下γ’沉淀相的演化行为。

本文基于OpenPhase中的恒温相场模型,在相场模型中引入Arrhenius 关系,用来描述高温合金晶界移动与温度的量化关系,从而模拟变温的热处理过程的晶粒演化行为。并通过试验结果,验证该模型的可行性及其拟合参数的准确性。

1 相场模型

相场法是一种建立在热力学基础上描述系统动力学演化过程的模拟方法[15-16]。相场法采用场变量来构造体系的总能量,包括化学自由能、界面能、弹性应变能、磁场能等,并根据体系微结构演化过程是其总自由能最小化过程的理论依据,得到材料的微结构演化方程。相场法采用扩散界面,避免了传统尖锐界面追踪界面的困难,因而可对各种复杂微结构进行二维和三维模拟。

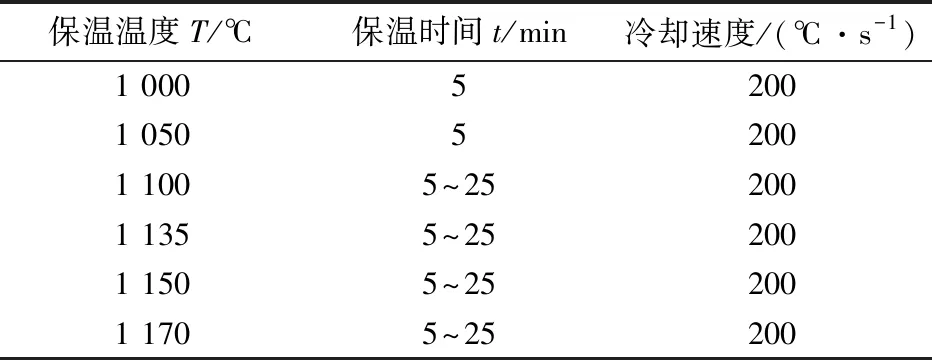

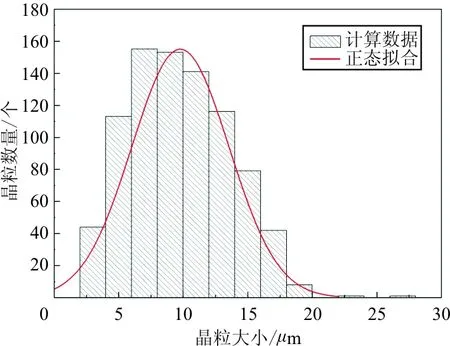

在相场模型中,引入一系列与位置和时间有关的相场变量φ(x,y,t)来描述多晶高温合金的晶粒。对于高温合金的晶粒i和晶粒j,分别用相场变量φi和φj表示,在晶粒i内,φi=1,φj=0;在晶粒j内,xi=0,xj=1;在晶粒i和晶粒j的晶界处,0 (1) 式中:N为晶粒的个数。 图1 相场变量与晶粒位置的关系示意图 对于热处理过程中高温合金的晶粒长大过程,体系总自由能是相界面总自由能,其表达式如下: (2) 式中:fint为界面能密度;Ω为模拟区域。 模拟区域内含有N个晶粒,界面能密度fint表示为: (3) 式中:σij为晶界能;η为晶界宽度。 式(3)表明:在晶粒内部,界面能密度为0,在晶界处,界面能密度非0,则晶界上总自由能的减小驱动了晶界的移动,并驱动晶界的总面积减小。根据能量最小化的原理,得到相场变量的演化方程为: (4) 式中:M为迁移率,即晶界在单位驱动力作用下的迁移速度,用于描述晶界的迁移行为。 当热处理温度较低时,镍基高温合金的碳化物和沉淀相对晶界有钉扎作用,阻碍了晶界的移动;当热处理温度升高到一定温度,镍基合金内部的碳化物和沉淀相逐渐溶解,晶界运动的阻力减小,晶界运动加快,因此,Mij的值与温度有关。为了描述晶界运动与温度的量化关系,本文对相场模型进行改进,引入了Arrhenius关系[17]来描述不同温度下的晶界迁移速率,从而使得该相场模型可用于模拟不同参数的热处理过程中的晶粒演化行为。Arrhenius关系表达为: Mij=M0exp(-Q/RT) (5) 式中:M0为指前因子;Q为晶界迁移激活能,气体常数R=8.314 J/mol/K。 将式(2)、式(3)、式(5)带入式(4)中,得到描述多晶合金晶粒的一系列演化方程。 采用周期性边界条件,并依靠有限差分法对相场演化方程进行离散化处理,然后带入Euler显式积分方程,建立相场微结构演化动力学方程: φi(xh,yh,t+Δt)=φi(xh,yh,t)+Δtφi(xh,yh,t) (6) 最后通过可视化软件ParaView得到镍基高温合金晶粒演化过程的可视化结果。 本文以镍基高温合金FGH96为模拟对象。该合金是镍基γ’相沉淀强化型粉末高温合金,基体组织为γ固溶体,主要强化相γ’相的质量分数约占33%,γ’相完全溶解温度为1 120~1 130 ℃[18-20]。 根据文献中的试验结果[21],FGH96高温合金初始状态的晶粒平均尺寸设为10 μm,为了保证统计结果的准确性,初始状态包含的晶粒数量为850~900个,模拟区域的大小为400 μm×400 μm。随后对FGH96合金的热处理过程进行计算模拟,模拟的热处理工艺流程如图 2所示,热处理工艺参数如表 1所示。将合金加热至一定温度T后,保温一定时间t,最后迅速水淬以保留其高温组织。其他模拟参数包括:dx为2 μm,dt为0.01 s,晶界宽度5 μm,界面能0.24 J/m2。 图2 相场法模拟的热处理工艺过程 保温温度T/℃保温时间t/min冷却速度/(℃·s-1)1 00052001 05052001 1005~252001 1355~252001 1505~252001 1705~25200 拟合不同热处理温度下保温5 min后试验获得的晶粒平均尺寸(直径),从而获得Arrhenius关系中的晶界迁移激活能Q和指前因子M0。不同温度下拟合的晶粒平均尺寸和试验结果如表2所示,相应的曲线如图3所示,同时拟合得到的晶界迁移激活能Q为248 kJ/mol,指前因子M0如表 3所示。 表2 不同热处理温度下保温5 min后晶粒 平均尺寸的拟合结果和试验结果 图3 不同热处理温度下保温5 min后的 拟合曲线和试验曲线 温度/℃指前因子M0/(m4·J-1·s-1)1 000~1 1101.0×10-21 135~1 1502.1×10-21 1706.5×10-2 不同温度下指前因子的不同体现了镍基合金的主要沉淀相γ’相对晶界运动的阻碍作用。当热处理温度范围为1 000~1 100 ℃时,低于γ’相的完全溶解温度,大量未溶解的γ’相对晶界运动有阻碍作用,晶界运动速率M较小。当热处理温度继续升高到1 135~1 150 ℃时,达到γ’相的完全溶解温度,γ’相随着保温时间的增加逐渐溶解,晶界运动的阻力减小,晶界运动速率M增大。当热处理温度升高到1 170 ℃时,更高的温度使得γ’相在短时间内大量溶解,溶解速率增大[22-23],则晶界运动速率M进一步增大。FGH96合金晶界迁移率M随温度的变化曲线如图 4所示。 图4 FGH96合金晶界迁移率M随温度的变化曲线 基于以上拟合的模拟参数,和改进的相场模型,计算了拟合温度下更长保温时间15 min和25 min后的晶粒平均尺寸和形貌,并将该结果与试验结果进行对比,试验数据来源于文献[21-24],用来验证该温度下拟合参数的准确性和模型改进方法的可行性。 热处理保温温度为1 100、1 135、1 150、1 170 ℃时,模拟FGH96合金保温15、25 min后的晶粒形貌,并统计以上时刻晶粒的平均尺寸,统计结果如表4所示,并结合表2,得到不同温度下晶粒平均尺寸随热处理时间的变化曲线如图5所示。 表4 不同温度和保温时间的FGH96 高温合金的平均晶粒尺寸 图5 晶粒的平均尺寸随热处理时间的变化曲线 从表4和图5看出:以上各温度下保温15 min和25 min的计算数据与试验数据吻合,证明了拟合得到的Arrhenius关系中的晶界迁移速率M适用于相应温度下,更长保温时间的热处理过程,同时,验证了该改进模型的可行性及其拟合参数的准确性。 FGH96合金晶粒平均尺寸随热处理保温时间的延长增大,且随着保温温度的升高,晶粒长大速率增大。初始状态FGH96合金晶粒的平均尺寸约为10 μm。当热处理温度为1 100 ℃时,保温25 min后晶粒平均尺寸为20.58 μm,增大了10.58 μm;当热处理温度升高到1 135和1 150 ℃时,随着保温时间的延长,晶粒平均尺寸增长更快,保温25 min后约为30 μm,增大了20 μm;热处理温度继续升高,达到1 170 ℃时,晶粒在短时间内迅速长大,保温25 min后的晶粒平均尺寸达到78.32 μm,增大了68.32 μm,增长显著。 对计算和试验得到的晶粒增长规律使用Beck方程拟合: d-d0=ktn (7) 式中:d为保温t时间后晶粒的平均尺寸;d0是初始时刻晶粒的平均尺寸;k为常数;t为保温时间;n为晶粒的长大指数。 拟合的曲线如图6所示,拟合的晶粒长大指数如表5所示。从表5可以看出:计算结果与试验结果相比误差较小,基本吻合。 图6 FGH96高温合金lnΔD-lnt的关系曲线 热处理保温温度/℃晶粒长大指数n模拟结果试验结果1 1000.260.261 1350.370.311 1500.360.321 1700.550.55 热处理保温温度为1 135 ℃时,模拟的高温合金FGH96晶粒形貌的演化行为如图7所示。 (a) 初始状态 (b) 5min (c) 15min (d) 25min 从图7可以看出:在热处理过程中,随着保温时间的延长,较大尺寸的晶粒逐渐增大,并吞噬较小尺寸的晶粒,晶粒正常长大,此结果与试验结果吻合[25]。对图中各个时刻晶粒的总面积进行统计得到,初始时刻晶粒的总面积为7.80×104μm2,热处理5、15、25 min后晶粒的总面积分别为1.18×105、1.25×105、1.31×105μm2,合金中晶粒的总面积增大,晶界的总面积减小。 在热处理过程中,不同时刻的晶粒尺寸分布情况如图8所示。 (a) 初始状态 (b) 5min (c) 15min (d) 25min 从图8可以看出:晶粒尺寸在演化过程中都满足正态分布。初始状态,晶粒的尺寸主要集中在5.5~12.5 μm,其平均尺寸为9.88 μm;随着保温时间的延长,由于高温促进了不稳定的晶界运动,晶粒的尺寸逐渐增大,25 min以后,晶粒尺寸主要集中在15~35 μm,且较大尺寸的晶粒数量增多,晶粒平均尺寸增大到28.54 μm;同时,随着保温时间的延长,晶粒的数量逐渐减少,保温25 min后,晶粒数量从初始状态的853个减少到157个。以上计算模拟的晶粒演化规律与理论分析和试验观察结果一致[26]。 (1) 本文在恒温相场模型中引入Arrhenius 关系,用于描述晶界移动与温度的量化关系,并通过拟合试验获得的不同温度下热处理5 min后的晶粒平均尺寸,得到了1 000~1 170 ℃范围内晶界迁移速率M与温度的关系曲线。 (2) 基于以上改进的相场模型和拟合得到的模型参数,计算分析了拟合温度下保温更长时间后晶粒平均尺寸的变化和形貌的演化,并与试验结果进行对比可知,计算数据与试验数据吻合,晶粒演化规律与试验观测和理论分析结果一致,证明了拟合参数的准确性,且拟合得到的Arrhenius关系中的晶界迁移速率M适用于模拟相应温度下合金的热处理过程。同时,验证了该模型改进方法的可行性,改进的相场模型可用于模拟不同热处理过程中的晶粒演化行为。 (3) 由于试验数据有限,文中得到的晶界迁移速率与温度的关系曲线,在其他温度下的数值精确性有待进一步验证,即该改进的相场模型对其他热处理温度下的晶粒演化行为的定量描述,有待试验验证。

2 模拟参数

3 模型验证

3.1 模型参数的验证

3.2 热处理过程中合金晶粒形貌的演化

4 结 论