民用飞机翼身对接斜撑板结构分析

2019-05-07汤平刘婷张明星

汤平,刘婷,张明星

(上海飞机设计研究院 飞机结构强度工程技术所,上海 201210)

0 引 言

翼身对接结构是飞机外翼载荷传递转换到机身的关键部位,此处载荷大,协调复杂[1]。对接结构的设计与中央翼的形式、对接界面的位置密切相关。目前先进民用飞机中央翼是在左右对接肋间为等直段,中央翼独立成为一部件,和外翼有明确的对接界面。外翼中央翼后梁对接结构和起落架舱上缘会形成开口转折区,转折区的载荷大且结构受限,通常会布置斜撑板结构来过渡,以改善局部应力分布[2],使得传力合理顺畅。

苗强等[3]对某机型的斜撑板承载进行了研究,并优化分析了斜撑板的形状和筋条布置;赵莉等[4]对斜撑板补强起落架舱的作用进行了阐述,并分析了斜撑板和机身侧壁板的载荷传递。

本文是对不同机型的斜撑板结构的传力特性进行分析,总结斜撑板结构设计要点。并以某机型选用斜撑板结构的设计过程为例,提出一种设计方案,并与其他两种设计方案进行对比。

1 斜撑板的运用

1.1 斜撑板概述

斜撑板结构属于中机身,在飞机中位置如图1所示。

图1 斜撑板在机身位置示意图

图1中可见斜撑板位于起落架舱开口的前上角部区域,其侧边连接在机翼后梁对接处,上边连接在起落架舱的上缘处。起落架舱使得机身下方产生了大开口,破坏了原受力结构的完整性、连续性[3],斜撑板即是对此开口的加强。斜撑板区域载荷示意如图2所示。

图2 斜撑板区域载荷示意图

从图2可以看出:斜撑板位于多种(多路)载荷的交会位置,有利于其发挥分散载荷、减少应力集中的重要作用。外翼升力载荷主要通过外翼后梁腹板传递到对接结构上,再传递到后梁框和斜撑板[5],外翼扭矩在对接肋的上/下缘条产生剪力,上缘条剪力主要传递到翼上侧壁板,下缘条剪力传递到中央翼下壁板和斜撑板;起落架舱上缘承受机身弯矩造成的水平压力,会传递到斜撑板;舱上壁板垂直方向的剪力会传递到斜撑板。

总之,在斜撑板的位置,既有垂直方向的剪力载荷,也有水平方向的剪力载荷。通过布置斜撑板,改变了对接肋后梁区的刚度分布,即重新分配了外翼载荷和机身载荷在该区域的分配比例,使得翼上区和舱上区的高应力得到降低[6]。

具体斜撑板上边连接的机身框根数,侧边连接对接接头还是后梁框侧边,下边是否连接对接带板等,各机型都有各自的不同。

1.2 机型选用情况

鉴于斜撑板改善应力分布的作用,民用客机大都布置有斜撑板,如表1所示。

表1 机型与斜撑板结构

从表1可以看出:国际先进民机代表的A320/A350飞机,波音737/波音787飞机都布置有斜撑板;A机型没有斜撑板布置,这是和其机型规模较小、发动机尾吊布置有关的。

A机型是70座级的支线客机,发动机为尾吊布置,整机重心相对后移,距离外翼气动力的合力点相对较近,飞行中需要尾翼压力产生的平衡弯矩也相对较小;同时A机型整机重心距离起落架着地点也相对较近,在动着陆工况下,起落架瞬间冲击时在机身产生的弯矩也相对较小;机翼后梁对接处及起落架舱开口前端处的应力分布相对不是很严重;故不布置斜撑板。A机型重心及起落架位置如图3所示。在飞机着陆的仰角范围内,整机重心垂线距离主起轮中心最大距离为137.53 mm。

图3 A机型整机重心位置

B机型布置有斜撑板,发动机是翼吊布置,为150座级的干线飞机,其整机重心及起落架位置如图4所示。在飞机着陆的仰角范围内,整机重心垂线距离主起轮中心最大距离为1 057.85 mm。

图4 B机型整机重心位置

A机型空重=24 613 kg;偏心距Δ1=137.53 mm;偏心引起的弯矩M1=24 613×9.8×0.137 53=33 173.3 Nm;

B机型空重=46 358 kg;偏心距Δ2=1 057.85 mm;偏心引起的弯矩M2=46 358×9.8×1.057 85=480 590.1 Nm;

比较:n=M1∶M2=1∶14.5。

从n值可以看出:两种机型由于发动机布局和机型大小的差别,造成斜撑板布置区受力状况的很大不同,也造成两种机型对斜撑板选择的不同。

2 典型飞机斜撑板

2.1 A320飞机斜撑板

A320飞机斜撑板布置如图5所示。

图5 A320飞机斜撑板布置示意图

A320飞机的斜撑板可以看作是机身侧壁板的延伸,是蒙皮带有长桁的壁板,和机身壁板不同的是斜撑板的长桁在蒙皮外侧。斜撑板蒙皮为中机身4号和6号两块对称的蒙皮,位于机身FR42~FR44处,材料为2024-T351,厚度为6.0 mm,可以传递较大的剪力。斜撑板的斜边沿是U形板[7]。斜撑板结构如图6所示。

图6 A320飞机斜撑板结构示意图

A320飞机后梁框框端是背靠背的两块U形板组成,如图7所示。外翼升力载荷通过三叉接头传递到后梁框绿色部分,再通过蓝色部分的侧边传递到斜撑板,由于蓝色部分的侧边沿机身外形切线方向内倾,斜撑板分担的外翼升力载荷相对较少。斜撑板不和对接带板(连接外翼中央翼下壁板)连接,故不能分担对接肋下缘条上因外翼扭矩而带来的剪力。

图7 斜撑板与后梁框连接示意图

2.2 A350飞机斜撑板

A350飞机的斜撑板位置与A320飞机的类似,如图8所示。

图8 A350飞机斜撑板位置示意图

A350飞机斜撑板侧边不是和后梁框连接,而是和机翼后梁对接的对接接头(十字形)连接,斜撑板在外翼一侧,和对接肋的肋腹板对齐,有利于外翼扭矩形成的面内剪力的传递;外翼升力的一部分也直接由十字形接头传递到斜撑板,再分散传递到机身侧壁板。斜撑板的连接及结构如图9所示[8]。

图9中斜撑板的斜撑边和下缘条中央翼一侧的侧边外伸段1排钉连接,连接部分很短,并不能使得斜撑板有效分担外翼扭矩。

2.3 C系列飞机斜撑板

C系列某型飞机的斜撑板是一整块加筋板,位置如图10所示。

图10 C系列某型飞机斜撑板

斜撑板的侧边和中机身后梁框的侧边单排钉连接,后梁框的侧边垂直地面,斜撑板分担外翼升力较直接,但分担的量不大,这从斜撑板只连接2个机身框也可得出;斜撑板下边和对接带板伸出部分连接,可以分担部分外翼扭矩。

2.4 波音787飞机斜撑板

波音787飞机的斜撑板位置与A350飞机的类似,如图11所示。

图11 波音787飞机斜撑板位置示意图

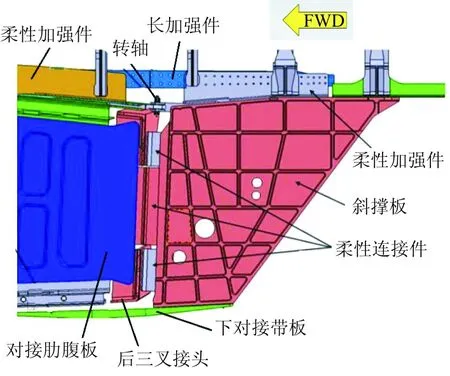

波音787飞机斜撑板的侧边和柔性连接件连接,连接件和后三叉接头都是“T”形,背靠背连接;由于中机身没有后梁框[9],所以外翼升力大部分都通过斜撑板传递到机身,如图12所示。斜撑板下边和对接带板连接,可以分担外翼扭矩。

图12 波音787飞机斜撑板结构和连接

波音787飞机斜撑板的上边和中央翼一侧连接是通过一个侧边加强件,而侧边加强件是通过一根螺栓与中央翼一侧的侧边加强件连接,螺栓如同销子可以传力,也可以作为旋转轴[10];斜撑板侧边连接的柔性连接件也可以转动,斜撑板在外翼向机身传递载荷的协调变形时会转动,如图13所示。

图13 波音787飞机斜撑板连接示意图

波音787飞机斜撑板需要设计成可转动结构,这和翼上框的连接结构设计是相关联的。翼上框的端头和对接肋上缘条连接是柔性连接接头,如图14所示[9]。

图14中柔性接头是由一个“T”形件和一个“∏”形件组成,框腹板上的剪力可以通过柔性接头传递到对接肋的上缘条,而框的弯矩会因为柔性接头的变形得到释放,如图14所示。因外翼上壁板和翼上侧壁板形成闭角[11],当外翼上壁板压力传递到翼上侧壁板,翼上侧壁板会有向机身外侧倾斜的变形趋势,在靠近机翼后梁位置,外翼上壁板传来的压力非常大,靠近后梁的三根翼上框倾斜变形会很大,乃至需要在框端处加装拉杆,以限制此变形,如图13~图14所示。

图14 波音787飞机的翼上框及连接结构

图13中可见,舱上框的框端头是刚性的短横梁结构,并且左右短横梁间有横贯起落架舱上壁板的横梁相连接,如图15所示[9]。舱上框端不受类似外翼上壁板的压力,舱上侧壁板的外倾变形很小。在翼上侧壁板变形很大和舱上侧壁板变形较小之间,两侧向加强件的连接采用可以相对转动的连接。

图15 波音787飞机舱上框及连接结构

斜撑板的作用是通过其分散外翼升力载荷和分担外翼扭矩载荷实现的。通过以上四种机型斜撑板结构的分析,A320/A350/C系列三种机型的斜撑板都只能部分起到这些作用,波音787飞机的斜撑板较充分地发挥了作用,但其斜撑板与周边结构的连接过于复杂。

3 斜撑板设计要点

斜撑板设计的关注点:一是在其上边、侧边和下边的连接结构;二是在斜撑板本体加筋布置等细节。

3.1 斜撑板的连接

图13~图15说明了波音787飞机翼上框端柔性连接对斜撑板上边、侧边连接结构的影响。因为变形的协调,斜撑板上边和侧边的连接接头须满足有柔性可转动的要求。

A320、A350等机型的翼上框端的连接并非柔性形式,而是和通过翼上框接头的较刚性的连接,如图16所示[7]。

图16 翼上框和翼下框接头连接

翼上框采用刚性连接,翼上侧壁板和舱上侧壁板没有变形协调的问题,斜撑板的侧边连接无须是柔性的,即可以连接在十字形后梁对接接头上,或后梁框的侧边上。

斜撑板的下边和对接带板可以选择连接或不连接,连接单排钉或多排钉。

3.2 斜撑板的本体

斜撑板本体设计有组合式和整体机加式;A320飞机和A350飞机的斜撑板是组合式;波音787飞机和B机型的斜撑板是整体机加式。

斜撑板材料可以选铝合金和钛合金,目前先进民机的机身蒙皮都是复合材料;斜撑板选铝合金和复合材料蒙皮在热膨胀和异电位上相容性较差,但铝合金加工性好,经济性相对较好;选钛合金则会和复合材料蒙皮在热膨胀和异电位上相容性较好[12],但钛合金加工粘刀严重,残余应力大,工艺复杂[13],经济性相对较差。

4 B机型斜撑板设计

为充分发挥斜撑板的作用并降低结构的复杂性,在B机型斜撑板的设计上做了改进:斜撑板侧边和后梁框刚性连接、下边和对接带板充分连接。

4.1 斜撑板位置和连接

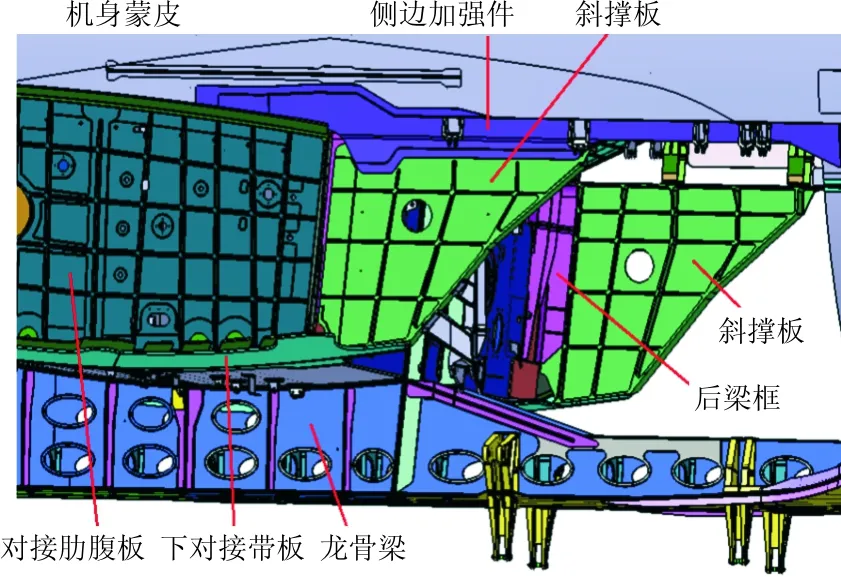

B机型的斜撑板结构包括斜撑板本体和其上边的侧边加强件,其位置如图17所示。

图17 B机型的斜撑板结构

该机型的对接肋上缘条和中机身侧蒙皮的配合面及过渡面是曲面,因此侧向加强件上部也是曲面和蒙皮曲面配合,下部是平面和斜撑板本体连接。翼上框端采用短横梁结构,是一种刚性连接,翼上侧壁板和舱上侧壁板变形差别不大,斜撑板结构的侧边加强件延伸到翼上侧蒙皮;斜撑板的侧边和后梁框连接,也是刚性连接。某机型斜撑板侧边连接示意图如图18所示。

图18 某机型斜撑板侧边连接示意图

B机型斜撑板的上边航向尺寸较大,为1 092 mm,跨越2个机身框距,即可以连接3个机身框,有利于分散斜撑板传递的升力载荷到机身侧壁板;斜撑板钉排布如图19所示。

图19 斜撑板的钉排布

斜撑板的本体是整体机加式,通过软件分析达到了结构效率的优化,相对组合式更加省重和有利于装配。

4.2 斜撑板设计方案及分析

B机型有后梁框,翼上框端的连接不是柔性连接,这些影响斜撑板的因素和A320飞机相同,且B机型和A320飞机规模一致,因此设计之初,第一方案是选用类似A320飞机的壁板式斜撑板,分析结果表明翼上区的应力有所降低(-11%),舱上区F的剪应力降低较明显(-20%),但后梁框的集中载荷降低较少(-7%),中央翼下壁板上剪应力几乎无变化,结构效率不明显,故B机型没有选用此方案。应力变化区如图20所示。

图20 B机型应力变化区示意图

第二方案是将斜撑板结构改成整体加筋板式,并类似A350飞机的连接形式:侧边连接十字后梁接头,下边连接下缘条侧边伸出段,如图21所示。分析后结果表明翼上区和舱上区的应力降低都较明显(-18%,-20%),后梁框的集中载荷降低较多(-55%),中央翼下壁板H上剪应力降低较小(-6%),结构效率相对较高。但进一步分析显示,十字后梁接头和斜撑板连接的侧边在承载过程中,上下变形不协调,容易产生疲劳问题[14]。采用相同方案的A350飞机的十字接头是疲劳性能突出的铝锂合金,波音787飞机的是两件T形件组合成十字件,材料为钛合金且设计成柔性件。而B机型经全面考虑,后梁接头采用的是铝合金,且因为承载较大而选用7系列,因此B机型的后梁接头不适合设计成十字形这样易产生疲劳问题的形式。从而,最终B机型没有选用第二方案的斜撑板结构。

图21 斜撑板第二方案

第三方案是将斜撑板在侧边和下边的连接上做了改进:侧边连在后梁框上,斜撑板与1号肋腹板对齐,带动后梁框的下端侧边垂直地面,有利于斜撑板分担升力载荷;下边与对接带板充分连接,连接区较长有4排钉,便于外翼扭矩在下壁板上产生的剪力传递到斜撑板。斜撑板的连接如图17和图19所示。经全机模型分析后(如图22所示),结果表明,翼上区和舱上区的剪应力降低都较明显(-19%,-23%),后梁框的集中载荷降低更多(-67%),斜撑板传递了大部分升力载荷,如图23所示。由下缘条和对接带板传递到中央翼下壁板的剪力也有更多的降低(-17%),经过蒙皮和长桁的优化分析,中央翼下壁板比没有斜撑板时减重15 kg。

图22 斜撑板及周边应力分析

图23 斜撑板降低后梁框载荷示意图

第三方案的斜撑板结构,比第二方案的重了6.5 kg,但其对后梁框和中央翼下壁板的减重效果更明显,比第二方案好;第三方案对降低区域应力水平的效果更好;第三方案可避免采用十字后梁接头而产生潜在的疲劳问题。最终B机型选择了第三方案。

综上所述,采用改进方案的斜撑板结构,其结构效率更高、稳定性更好。

4.3 斜撑板细节设计

B机型斜撑板的细节设计是先通过HyperMesh拓扑优化出加筋板的分布和形状[15],再通过软件进行分析和修正[16],得到斜撑板最终形状和尺寸的。B机型斜撑板结构示意图如图24所示。

图24 B机型斜撑板结构示意图

5 结 论

(1) 发动机翼吊和尾吊的布局选择、机型本身的大小会影响斜撑板是否选用。目前典型民用飞机大都是翼吊布局,也都布置有斜撑板,斜撑板结构扩大了对接肋的传力范围,加强了起落架舱开口,从而改善了翼上、舱上、中央翼下壁板等周边区域的应力分布,是效用明显的一个翼身对接传力部件。

(2) 斜撑板结构从初期的类似机身壁板的结构发展到当今最先进机型运用的主体为加筋板的结构,可见斜撑板结构的作用越来越被重视。

(3) 斜撑板结构的设计需考虑:翼身对接肋平面的布置,上缘条与机身蒙皮的配合面及过渡面的形式,这些会影响斜撑板的上边和侧边的对接结构;翼上框框端的连接是柔性结构还是刚性结构会影响斜撑板侧边的连接结构;和对接带板连接部分的长度会影响斜撑板结构对下缘条上剪力的分担;斜撑板本体优先选用整体机加式;斜撑板侧边连接处载荷复杂、变形复杂,需考虑相关结构的疲劳性能。