某微小涡喷发动机压气机减重设计研究

2019-05-07赵高乐程穆威胡晓安薛志远饶国锋

赵高乐,程穆威,胡晓安,薛志远,饶国锋

(1.南昌航空大学 飞行器工程学院,南昌 330063) (2.南昌航空大学 江西省微小航空发动机重点实验室,南昌 330063)

0 引 言

通过使用有限元软件进行仿真模拟具有成本低、周期短、将复杂问题简单化等显著的优点,因而在燃气涡轮设计过程中普遍采用了有限元技术,通过有限元软件对其进行强度分析[1-6]。为了最大程度的提升航空发动机的推重比,关于航空发动机部件的优化问题已经成为国内外的研究热点。而对航空发动机进行各种轻量化设计优化是提高飞机性能的主要途径之一。李杰[7]提出了一种先进的深内腔加工方法,即一种整体锻件加工而成的多级转子盘,可使转子结构强度在不降低的情况下进一步降低盘的质量;张碧辉等[8]在遗传算法的基础上,对螺旋桨进行了多目标优化,结合有限元方法,以桨叶的参数为优化设计变量,得到了关于桨叶质量和刚度的优化解;J.P.Immarigeon等[9]综述了机身零件和发动机部件的轻量化材料的最新进展,讨论了特定的轻质材料的微观结构和力学性能之间的关系。这些都给航空发动机的结构、材料和制造提出了更高的要求。焊接技术的发展为航空发动机的优化提供了可能,M.Cantello等[10]介绍了利用大功率CO2和Nd YAG激光器焊接发动机部件的方法。然而受各种焊接工艺的影响,焊接接头的力学性能通常不能得到保证,过多的焊接件会影响构件的性能[11-12]。

目前的优化方案都是基于传统制造工艺实现的。但由于受到传统锻造和铸造技术的工艺制约,许多复杂的结构难以制造。微小涡喷发动机结构设计已达到传统工艺制造条件下的极限,依靠气动设计对推重比提高效果甚微。近年来由于增材制造技术的飞速发展,使传统锻造、铸造等工艺下无法实现的结构得以快速成型,可以大幅降低零件的数量和减少焊接件,为航空航天领域零部件的优化设计带来了前所未有的突破[13-15]。众所周知,等强度结构具有材料利用率高的特性,是理想的轻型结构,但由于其复杂的结构为制造工艺提出了更高的要求。

本文基于增材制造技术,以某微小涡喷发动机离心压气机为研究对象,采用一种具有内部复杂腔特征的等强度骨架模型结构,利用有限元软件(ABAQUS)对该压气机进行静强度分析以及减重优化设计。

1 离心压气机有限元模型

压气机完整的几何模型如图1所示。利用离心压气机的循环对称性,可以对该压气机模型进行几何简化,减少有限元计算网格数量,提高计算效率。为此,首先分别针对完整模型(如图1所示)和1/7循环对称模型(如图2所示)进行了数值模拟研究,对比有限元分析结果,验证循环对称条件的准确性,得到比较准确可信的计算结果,本文首先采用完整的几何模型进行计算。

图1 简化前的几何模型

图2 简化后的几何模型

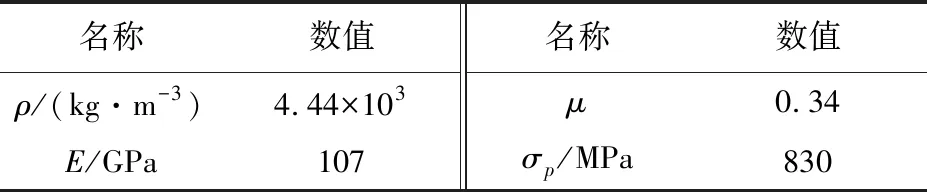

本文所讨论的离心压气机的材料是钛合金TC4。TC4钛合金由于其优良的特性,被用于制造飞机结构及其他要求强度高、抗腐蚀性能强的高应力结构体。具体计算所用材料参数如表1所示。

表1 TC4钛合金力学性能参数表

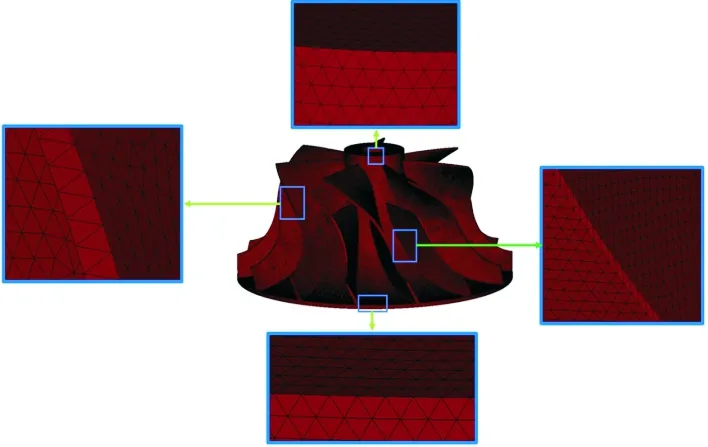

对简化后的压气机模型采用四面体网格进行划分[10],单元类型为C3D4,单元数量为1 649 474,节点数量为342 226。在此网格大小的基础上,随着网格尺寸的减小计算结果收敛。故采用此网格尺寸进行计算,如图3所示,可以看到该压气机的网格模型。

图3 压气机的有限元网格模型

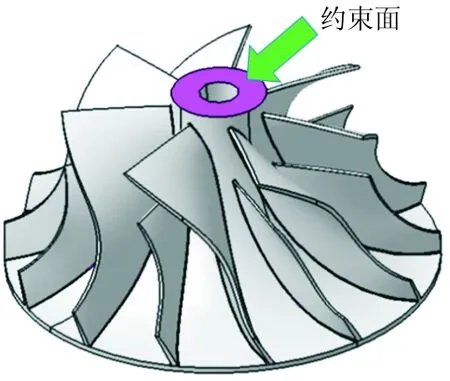

在本文中,离心压气机匀速转动(110 000 r/min),在受到离心力的作用下,求其应力、应变。因此在进行有限元分析的时候采用了一些近似边界条件,尽量不影响压气机大部分区域的应力分布,本文如不加特殊说明,均采用如下约束条件。

上表面分别约束压气机x、y、z方向上的整体位移如图4所示(分别设置U1=0,U2=0,U3=0),防止压气机发生刚体平动位移。否则分别在x、y、z方向上存在较小的刚体位移,但不影响应力应变分布。如采用简化后的模型(完整模型的七分之一),还应对简化后的模型设置旋转周期对称约束。

图4 模型的约束

离心压气机所受载荷为离心载荷。旋转轴为压气机的中心轴(z轴),转速为110 000 r/min,即为11 519.2 rad/s。计算在此离心力作用下压气机的应力和位移。

2 应力计算结果分析

2.1 离心力下的应力分析

离心压气机叶轮在离心转速下的应力分析结果如图5所示。

图5 模型的Mises应力云图

计算表明:压气机模型的最大Mises应力为478.1 MPa,且高应力区域都是局部性质的,最大应力都集中在压气机下部分且靠近旋转中心的位置。此外,压气机应力分布极不均匀,显示结构设计中还存在大量材料没有得到充分利用。这部分相对低应力区将是优化重点区域。

2.2 离心力下的位移分析

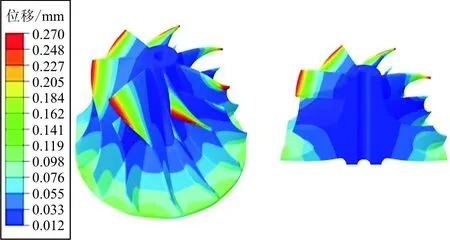

离心压气机叶轮在离心转速下的位移分析结果如图6所示。

图6 模型的Magnitude位移云图

计算表明:压气机在离心力作用下的Magnitude位移最大为0.270 mm,且最大位移都集中在主叶片的叶尖处,同时其整体位移基本保持不变。

3 压气机模型的优化

3.1 离心压气机的优化模型

等强度结构在几何上具有特殊性,能够在满足某种特定的载荷条件的同时,最大限度地减轻自身的质量。因而在轴流式叶轮机械的轮盘截面设计中得到广泛使用。等强度结构具有结构应力分布均匀、材料利用率高的特点,是理想的轻型结构。

本文选用等强度骨架结构作为压气机的减重优化模型。在轮毂内部构造骨架取代原有实心结构,在任意与轴向方向垂直的平面内,骨架中线为径向直线段,连接叶根与轴孔。骨架关于中线呈对称形状。在与轴向垂直的平面内,骨架厚度符合下述规律:

(1)

式中:h为平面内骨架厚度;e为自然对数的底数;r为骨架厚度为h时对应的半径;ω为离心叶轮转速;ρ为离心叶轮材料的密度;σ为所取的骨架内离心载荷产生的应力;σ′为叶片叶根处应力值,由数值仿真得到;h′为平面内叶片叶根在与骨架中线垂直方向的厚度。

本文中的骨架结构为叶轮内部复杂结构,使用传统的方法难以加工,而近年来由于增材制造技术的发展,大大降低了在物体内部生成复杂结构的难度。由于增材制造技术的固有特点,本文中的优化结构在进气端开有清粉槽和放置起动磁铁(用于微小涡喷发动机的起动)的磁铁座。

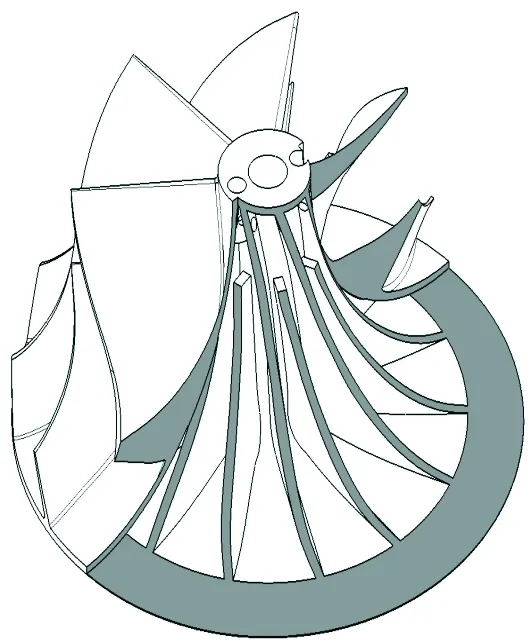

利用UG软件对压气机模型进行减重优化。优化后的压气机模型(简化后)仍采用四面体网格进行划分,单元类型为C3D4,单元数量为1 869 457,节点数量为393 664。优化后的压气机模型如图7所示,压气机转子采用等强度骨架结构,主叶片和分流叶片分别对应不同尺寸的骨架。基于TC4钛合金,原模型的质量为192.4 g,对原模型进行优化设计后的压气机模型质量为153.4 g,优化后的模型质量减去了20.3%。

图7 优化后的骨架结构压气机模型

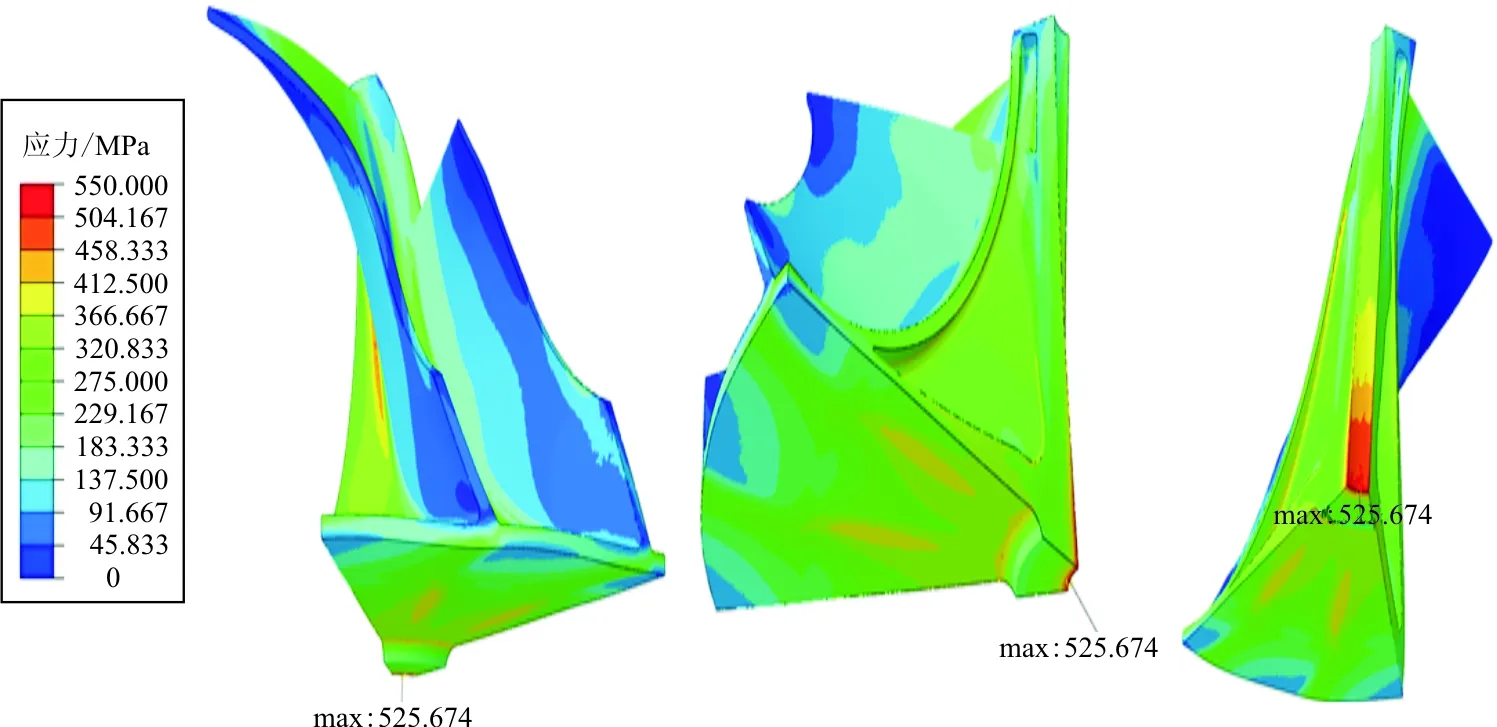

3.2 优化后的模型在离心力作用下的应力分析

优化后的应力云图分析如图8所示。

图8 优化后模型的Mises应力云图

计算结果表明:优化后的压气机模型的最大Mises应力为525.674 MPa。最大应力发生的区域除了部分与实心叶片吻合外,还有部分发生在轴孔末端。对比实心叶轮可以看到,骨架处应力分布均匀,约为300 MPa,因此,进行减重优化后,虽然局部应力提高了,但骨架处应力仍不高于原始实心结构最高应力,叶轮的应力分布更为均匀,接近等强度设计目标,材料利用率显著增加,结构质量也大幅减少。

3.3 优化后的模型在离心力作用下的位移分析

优化后的位移云图分析如图9所示。

图9 优化后模型的Magnitude位移云图

计算结果表明:优化后的压气机在离心力作用下的Magnitude位移最大为0.136 mm,相比优化前变化幅度不大,可以通过微调压气机机匣尺寸减小漏气损失。此外,优化后最大位移发生的位置与优化前是一致的,都集中位于主叶片叶尖处。

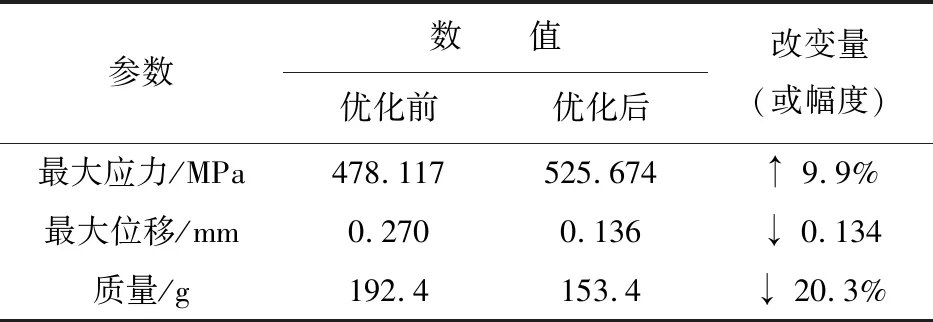

优化前后的模型参数对比如表2所示。质量减小幅度远高于最大应力增幅,本文优化方案在满足强度要求的情况下,提高了发动机的推重比。

表2 优化前后模型参数对比

4 结 论

(1) 压气机模型的最大Mises等效应力为478.117 MPa,且高应力区域都是局部性质的,最大应力都集中在压气机下部分且靠近旋转中心的位置。

(2) 优化后的等强度结构模型的最大Mises应力为525.674 MPa。同时,模型的质量从192.4 g减到了153.4 g,减重达到20.3%。优化后的模型安全系数为1.57,高于英军标安全系数1.33,具有较为优良的强度。

(3) 优化后,压气机盘部分应力分布更为均匀,结构更趋等强设计,材料利用率明显增加。

(4) 根据本文所优化的模型,在仿真计算之后,可利用3D打印快速成型技术,将该优化后的模型制作成实体。