一种新型尾滑道式船载小艇收放系统

2019-05-06王虎虎王志斌

王虎虎 王志斌 高 珅

(中国船舶及海洋工程设计研究院 上海200011)

引 言

传统船载小艇一般选用吊机、吊艇架等进行收放。这些收放装置的缺点是收放作业速度慢、安全性较低且无法在较高海况下执行作业。为适应公务船对船载小艇快速响应及高海况下维权执法的需求,可采用尾滑道式收放系统。美国和欧盟等发达国家的护卫舰、巡逻舰和公务执法船已普遍采用尾滑道式小艇收放系统(以下简称滑道系统),作为一种技术发展趋势,已为其他国家所效仿。

国内现有的滑道系统主要采用的是传统的技术方案[1-2],此方案最大的缺点就是在回收小艇时需要人力将绞车绳索系固在小艇上,然后依靠绞车将小艇从海面牵引至存放位置。

中国船舶及海洋工程设计研究院在跟踪、消化、吸收和借鉴现有国外滑道系统的基础上,自主形成我国新型尾滑道式小艇收放系统技术方案。该收放系统已在国内某600吨级海警船上安装使用。

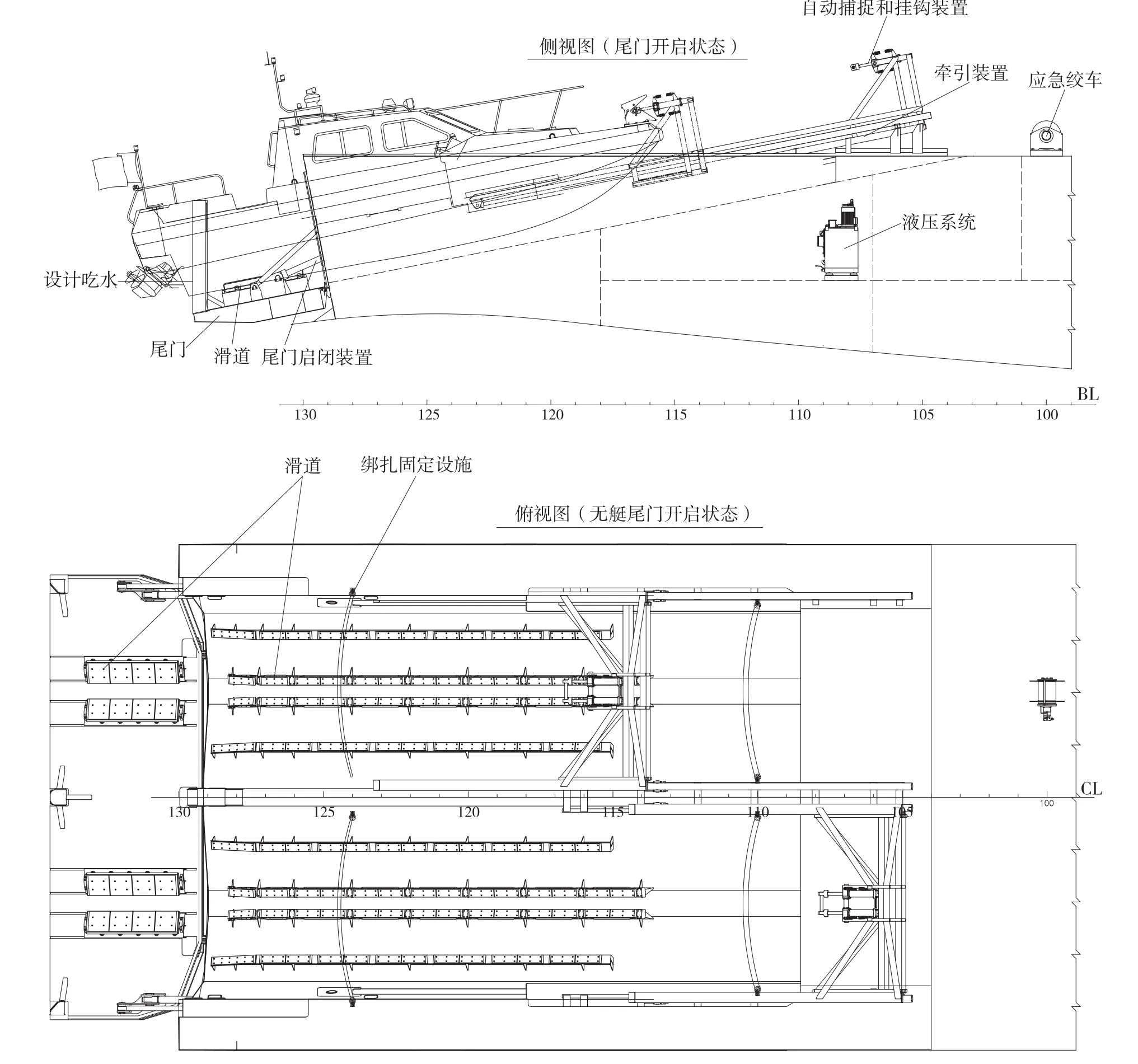

1 滑道系统的主要组成

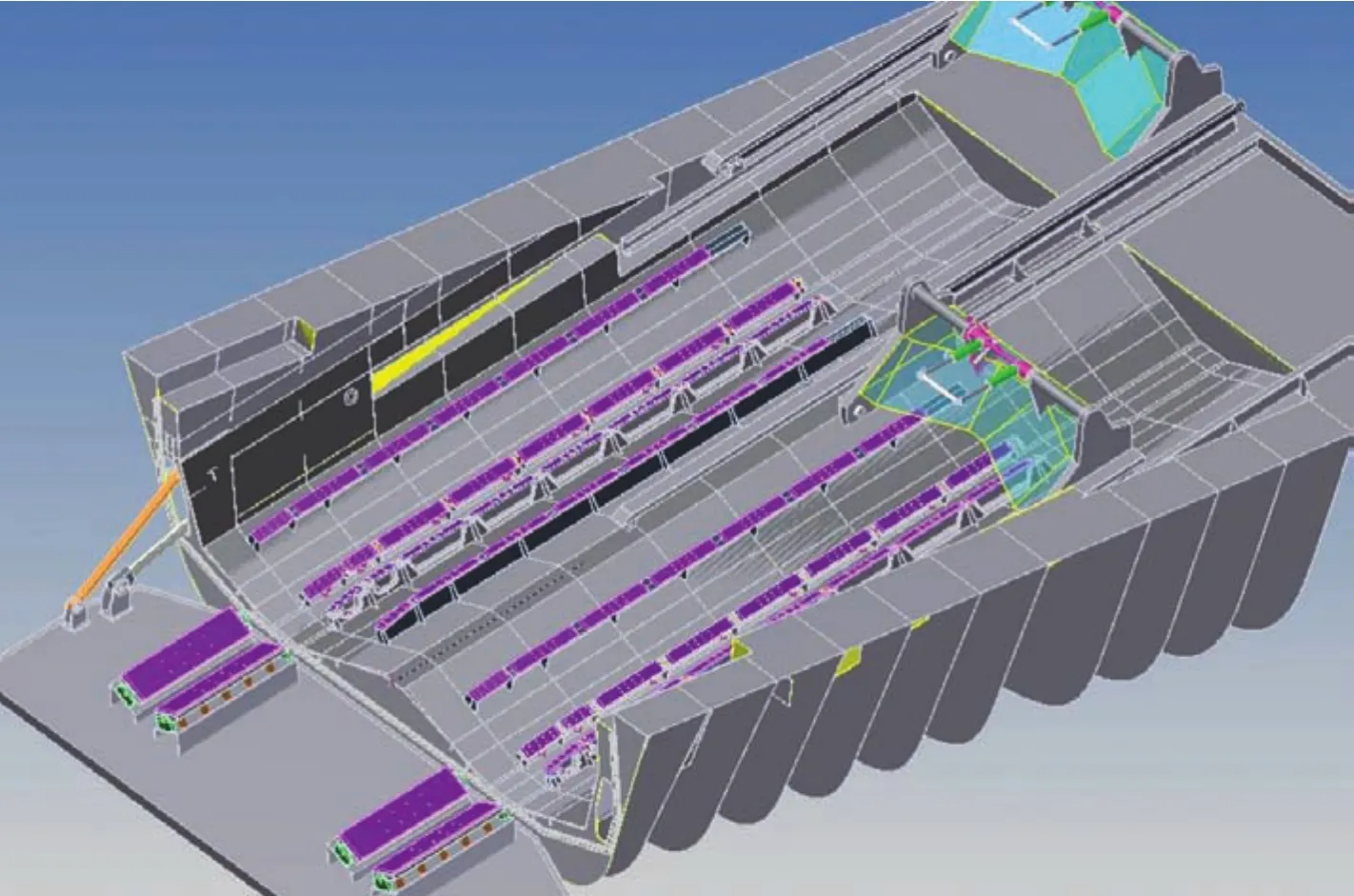

新型滑道系统由尾门及其启闭装置、滑道、自动捕捉和挂钩装置、牵引装置、绑扎固定设施、液压系统以及电气控制系统等组成,如图1。

图1 新型滑道系统的基本组成

尾门采用下开式型式,依靠液压油缸进行启闭,在最大开启位置依靠连杆结构进行固定。滑道装置包括导向杆、尾门滑道以及船体滑道,导向杆和尾门滑道均设置于母船体的尾门上,船体滑道设置于母船体斜坡上。自动捕捉和挂钩装置作为本系统的关键要素,在下文有详细描述。牵引装置设置于母船体中且位于尾滑道上方,同时,牵引装置的底部设置有车轮,母船体上设置有牵引轨道,牵引轨道的布置方向和尾滑道的布置方向平行,车轮设置于牵引轨道中且沿牵引轨道的长度方向运动。绑扎固定设施设置于滑道两侧,通过收紧索具将小艇固定在原位。液压系统包括液压泵站和驱动油缸,液压泵站设置于母船体的舱室内,驱动油缸沿牵引轨道的方向布置,同时,驱动油缸的一端固定于母船体上,另一端固定于牵引装置的底部。

2 滑道系统收放小艇的简要流程

在接到维权执法任务时,打开尾门,解开绑扎设施,利用牵引装置将小艇向下牵引至释放位置(约滑道斜坡长度的3/5,见图1小艇所示位置),此时螺旋桨已入水,启动小艇主机,艇员遥控解脱艇钩,小艇依靠重力沿着滑道滑入水中,牵引装置回到存放位置,关闭尾门。回收时,开启尾门,将牵引装置下放至回收位置,小艇以一定航速冲至牵引装置处,捕捉装置自动进行挂钩,牵引装置将小艇牵至存放位置,最后关闭尾门。

3 滑道系统设计关键要素

滑道系统释放操作时,小艇几乎都是依靠重力沿着滑道滑入水中,有了滑道的导向,小艇可以安全快速滑入水中,并脱离母船。所有的滑道系统都能够在小艇安全航行的海况条件下释放小艇。

回收时,小艇在中低航速下受到波浪影响,运动状态较难控制,同时母船尾滑道在波浪中的运动响应异常复杂,因此回收操作的难度远远大于释放。在设计回收海况范围内,海况越高,回收成功率越低。滑道系统安全回收小艇的能力决定了整套系统的性能。

影响滑道系统安全回收小艇能力的主要技术要素包括[3-4]滑道涉水深度、滑道开口形状、滑道坡度、滑道表面、滑道侧向间隙、滑道顶部间隙、尾门配置、水管理系统、捕捉装置、尾压浪板/尾楔、收放操作和小艇性能等。

现将其中显著影响本船滑道系统设计的关键要素即涉水深度、捕捉装置和滑道型式及材料(包含滑道开口形状、滑道坡度、滑道表面、滑道侧向间隙和滑道顶部间隙等)做特别说明。

3.1 滑道涉水深度

滑道涉水深度是影响滑道系统可操作性的一个最重要因素。滑道涉水深度是指船尾斜坡式滑道的淹没深度,它决定了小艇回收的有效时间。每一套滑道系统都有一个最佳涉水深度,取决于母船和小艇自身的性能以及必须回收小艇的海况。通常,在母船及小艇不变的情况下,随着涉水深度增加,在更高海况下回收小艇的操作能力更强。大的涉水深度确保在滑道上有更多的水,从而提供更长的滑道淹没时间。然而从总布置角度出发,考虑到滑道下方舵机舱及螺旋桨的布置,滑道末端往往不一定位于合适的低点,此时,可以考虑采用下开式尾门以形成船外延伸滑道。

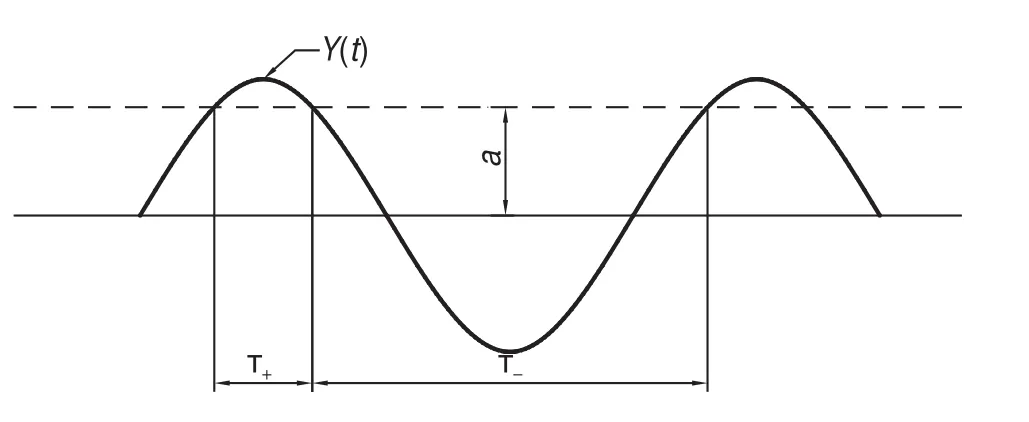

当没有波浪激励时,尾滑道末端与水线面之间无相对运动,此时,尾滑道末端至水线面的垂向间距就是涉水深度a。尾滑道末端应有足够的涉水深度,以保证在较高海况下尾滑道埋入水下的时间足够小艇通过。

假设船舶在波浪中航行时,船舶尾滑道底部相对运动Y(t)服从图2所示的运动规律,那么当Y(t)>a时,尾滑道完全露出水面,露出水面的时间为τ+; 当Y(t)<a时,尾滑道埋入水下,埋入水下的时间为τ-。

图2 尾滑道底部相对运动

小艇冲上尾滑道至少需要5 kn(即2.6 m/s)以上的相对航速,小艇长度约为11 m,因此,小艇通过尾滑道的时间约为4.2 s。考虑到操艇人员的反应时间及小艇与母船的相对距离, 应至少应大于5 s才能保证小艇安全通过滑道底部。

为满足回收小艇时滑道最外端的最低涉水深度要求,即涉水深度应大于小艇的设计吃水,本回收系统采用延伸斜坡式滑道,并在下开式尾门上设置滑道。

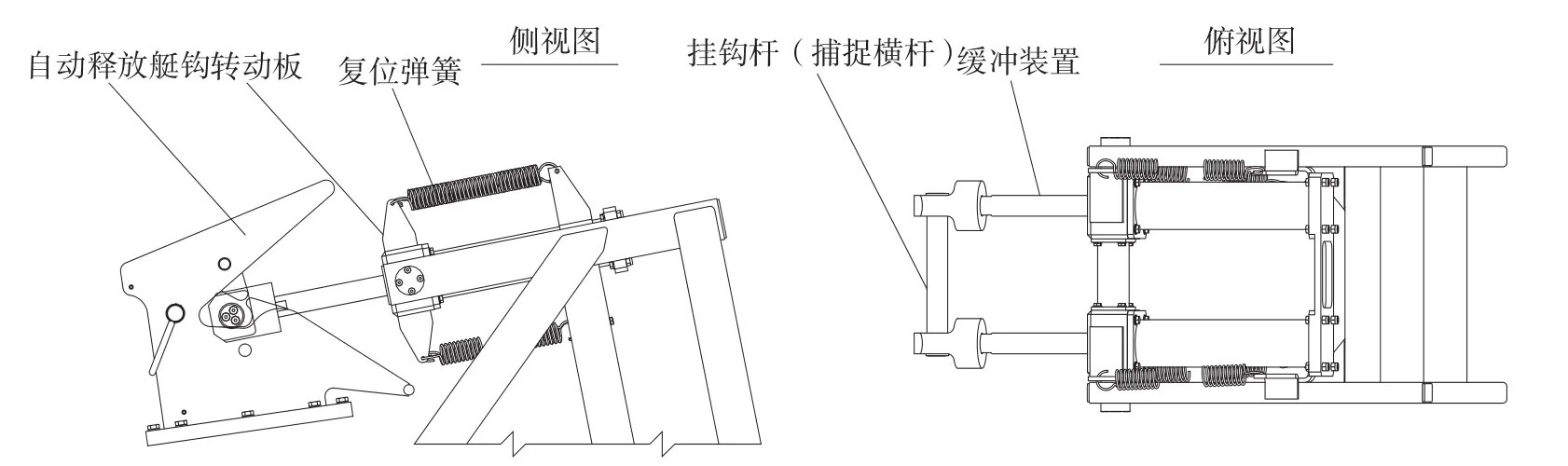

3.2 捕捉及挂钩

按捕捉和挂钩操作控制方式,可以分为人工捕捉和挂钩以及自动捕捉和挂钩两种方式。人工捕捉和挂钩可以通过小艇艇员作业或通过母船船员和小艇艇员联合作业完成(参见图3)。当小艇驶近尾滑道后,由甲板作业人员将牵引缆索挂上小艇艇首的牵引钩,完成捕捉;当小艇被牵引至存放位置后,由液压钩将小艇锁紧在存放位置。这种挂钩方式的最大缺点是小艇需停留在滑道末端处等待人工挂钩,如果海况恶劣,很难控制小艇的运动状态,人工捕捉小艇困难。即使挂钩成功,由于小艇仍处于水中,波浪载荷对小艇的影响极大,在大于一个波浪周期的回收时间内,存在小艇与母船发生撞击的可能。

为克服这一缺陷,我所采用了新型的自动捕捉和挂钩装置。

图3 人工捕捉和挂钩过程示例

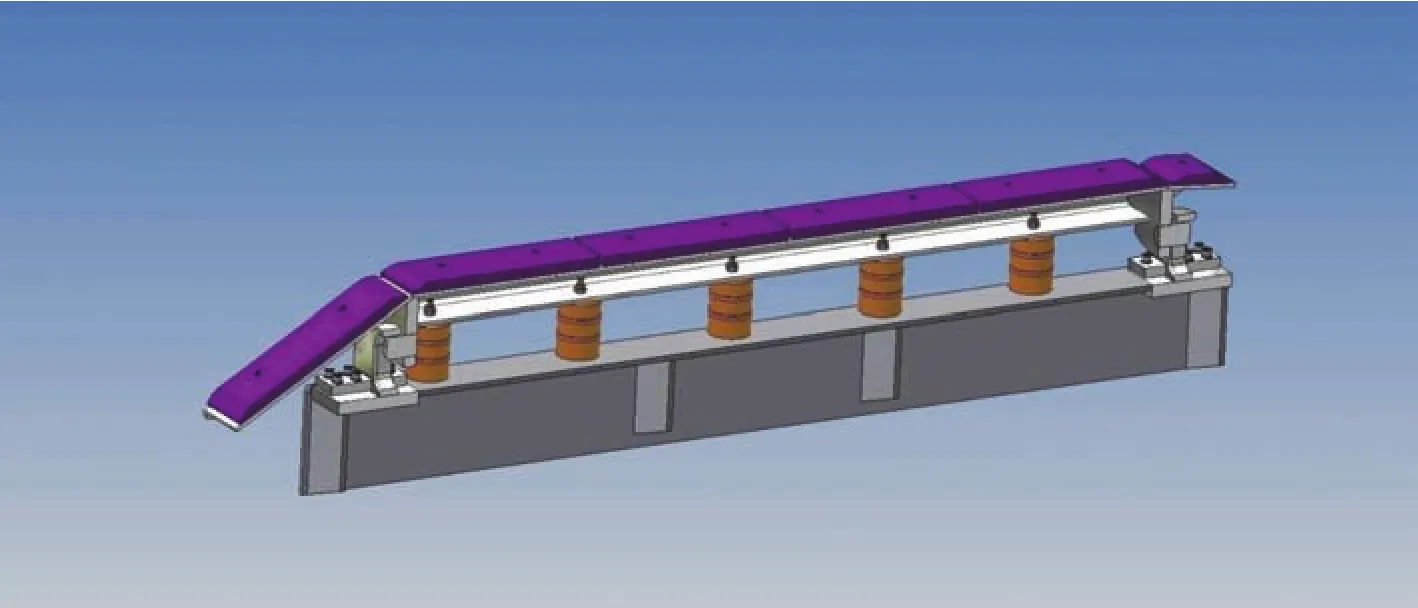

自动捕捉和挂钩装置由自动释放艇钩、缓冲装置、复位弹簧、转动板、挂钩杆(“捕捉横杆”)等组成,如图4和图5所示。除自动释放艇钩安装在小艇上外,其余部件均安装在牵引小车上。

图4 自动捕捉和挂钩装置

图5 自动捕捉和挂钩装置实物图

回收小艇时,捕捉和挂钩装置被牵引至图1所示的小艇位置,小艇以一定的航速冲上尾滑道后,自动释放艇钩撞向“捕捉横杆”,在冲击力的作用下,“捕捉横杆”将自动释放艇钩的“颌”打开,与自动释放艇钩咬合并实现自锁,完成捕捉。捕捉完成后,小艇由牵引装置牵引至存放位置。采用此种上冲方式,小艇速度高、航向稳定性好、姿态容易控制,只要小艇大部分艇身驶上舰尾滑道,波浪载荷对小艇的影响将大为降低,母船捕捉小艇并进行挂钩相对容易,且由于上冲时间短,回收过程中处于危险状态的时间相对较短。

释放小艇时,驾驶员在小艇内就位,拉动自动释放艇钩打开锁紧装置,自动释放艇钩和“捕捉横杆”脱开,小艇靠重力快速自动下滑入水。

3.3 尾滑道型式和材料

斜坡式尾滑道可根据小艇与滑道接触面的形式分为直线滑道、滚轮滑道以及轮胎滑道等多种形式。

直线滑道结构简单、质量轻、占用空间小、布置方便、便于维护保养,由于是线接触,其接触应力小、承载能力大。

滚轮的滚动摩擦系数小,产生的摩擦力阻力小,收放过程中,转动灵活的滚轮对小艇的阻力小,几乎不磨损艇体,小艇容易牵引回收和重力下放。但是,滚轮滑道与小艇为点接触,接触应力较大,且滚轮数量多、结构复杂、质量重、占用空间大,维护保养困难。

轮胎型式的橡胶轮负荷大,小艇支承在轮系上,接触较好,接触面为滚动摩擦,阻力较小,不易磨损艇体,且橡胶轮的维护较其他方式便利。由于轮胎直径较大,导致整个轮胎滑道的外形尺寸大,其装船占用的空间比其他型式滑道大,整体适装性差。

由于在回收时,小艇需以一定的航速冲上尾滑道,需要滑道有较强的承载能力;同时考虑到母船的总体布置情况(满载仅600 t,且需布置双滑道),因此本系统选择接触应力小且承载能力大的直线型滑道。

图6为双滑道布置图,其两套滑道系统对称布置在船两舷,每套滑道系统的主船体滑道由4条直线滑道组成,尾门滑道由两条直线滑道组成。

图6 双滑道布置图

主船体滑道和尾门滑道的横剖面均呈“V”字型,与小艇的线型匹配用以支承小艇。滑道表面敷设由高分子材料制成的减磨板。如下页图7所示,尾门滑道下设有减振器,用以吸收小艇的冲击能量(小艇接触滑道时,对滑道的冲击最大);尾门滑道以及主船体滑道靠尾部的两段能够横向偏转一定角度,可在一定范围内对小艇导向,扶正倾斜的小艇。

根据总体布置情况结合静力计算[5]将滑道系统坡度约为11°,此时小艇仅依靠自重就可以被释放。

小艇收放过程中,艇体会与滑道产生摩擦,如何选择高强度、耐磨性、耐腐蚀性以及加工成型工艺性等综合性能优异的滑道材料是直线滑道成败的关键。经多方案比较后,决定采用意大利进口的Teflon作为滑道表面材料,其摩擦系数低、耐冲击、耐磨、耐紫外线、耐海水、耐油、耐化学腐蚀以及耐海洋生物,加工、安装和维护便利。经实船验证后表明Teflon基本满足使用需求。

图7 滑道减振示意图

4 结 语

作为一种新型尾滑道式船载小艇收放系统,除了兼顾国内其他形式的滑道收放系统的优点之外,其还具有以下特点:

(1)采用自动捕捉挂钩的操作形式,无需人力挂钩,降低了工作量,减少回收时间;

(2)采用上冲式滑道,避免回收小艇时在船尾的停留,大大提高了高海况回收时的安全性;

(3)收放系统结构紧凑、质量轻,特别适合小吨位母船应用。

该收放系统在600吨级海警船上的成功使用意味着其研究成果可以应用到国内其他公务船甚至军船的研发上,具有良好的发展前景及应用价值。