半潜式生产平台立柱与上部模块连接结构设计优化及可靠性分析

2019-05-06陆响晖沈志平

周 佳 陆响晖 沈志平 王 璞

(中国船舶及海洋工程设计研究院 上海200011)

引 言

随着以“海洋石油981”为代表的一批超深水半潜式钻井平台陆续完成建造并投入我国南海油气资源开发作业,我国在半潜式钻井平台结构设计技术方面已经取得突破和跨越[1-2]。然而,国际主流的半潜式生产平台相比于半潜式钻井平台有一些显著区别,在设计建造方面也有其独特的技术要求,国内目前尚无关于此类平台的理论研究、工程设计和建造经验,故对此类平台结构设计技术进行深入研究十分必要。

结构优化分析是二十世纪五六十年代发展起来的一门新技术。它以最优化数学分析方法为基础,借助电子计算机来进行结构设计多方案的寻优搜索。与传统结构设计及有限方案相比,最优化分析技术应用于工程结构设计中,不仅可以大大缩短设计周期、显著提高设计质量,而且还可解决传统设计方法无法解决的复杂结构设计问题。

结构优化技术首先应用于航空航天领域,后来拓展到船舶、桥梁、汽车、机械、水利、建筑等更广泛的工程领域。在近几十年里,由于电子计算机技术的飞速发展、工程结构分析手段的逐步完善以及优化方法在工程上的研究和应用,结构优化技术发展非常迅速,它在国内外科研和生产中的应用已相当广泛。实践证明,优化设计可使工程造价降低5%~ 30%,从而带来可观的经济效益。海洋工程结构设计复杂度高、建造耗资巨大,设计方案的优劣直接影响其经济效益,因此优化设计也成为必然趋势。

海洋工程大型装备的优化设计由于需要考虑多参数以及多目标优化,因此导致分析模型复杂、规模庞大,计算量巨增。优化设计及可靠性分析在船舶设计领域已有一定开展[3],但对于大型海洋工程(如钻井平台和生产平台)的结构设计,却鲜有应用报道和论文介绍。随着多学科优化求解计算方法和软件的出现,大型海洋工程的结构优化设计和基于参数不确定变化的可靠性分析已成为可能。本文研究应用了比利时Noesis Solution公司开发的多学科多目标优化软件OPTIMUS。OPTIMUS作为一款多学科的仿真集成平台,能够集成用户的多学科仿真分析流程,实现“设计-修改-再设计”;能应用现代优化设计方法(包括试验设计、敏感性分析、响应面建模、参数优化、参数识别、可靠性分析等)实现综合优化和自动化分析。该软件目前在汽车、航空航天、船舶、电子、新能源、机械、重工、医疗和电器等行业获得广泛的应用和肯定。

本文研究还应用OPTIMUS软件实现可靠性分析,不仅能够较好地实现试验设计、可靠性(鲁棒性)试验验证、以及基于可靠性(鲁棒性)为目标的结构优化。

1 半潜式生产平台结构型式

半潜式生产平台与半潜式钻井平台最根本的差异在于其需要在海上油田复杂海况下长期固定并进行油气生产作业。由于油气生产存在作业流程、系统设备、火灾爆炸风险等方面的特殊要求,半潜式生产平台的上部结构与半潜式钻井平台完全不同,也由此带来平台主体构造型式的差异[4]。当今世界主流的半潜式生产平台结构型式采用环形下浮体、深吃水与高立柱、桁架式上部模块结构,形成半潜式生产平台的鲜明特点,如图1所示。因此,在结构设计分析要求等方面,半潜式生产平台同半潜式钻井平台相比也有其独有的特点。

图1 半潜式平台结构型式比较

半潜式生产平台上部模块与立柱通常通过一种特殊的连接结构(Mating Unit)安装并连接,对于该连接结构及周边相应加强结构的设计要求相对更高[5]。例如根据 ABS FPI规范[6],此处的结构疲劳设计系数取为5,即对于25年的使用设计寿命来说,该处疲劳强度计算需达到125年才能满足规范设计要求。

本文将选择半潜式生产平台这一个特殊区域的关键支承结构,来探索、研究结构优化设计和结构可靠性分析技术的应用。

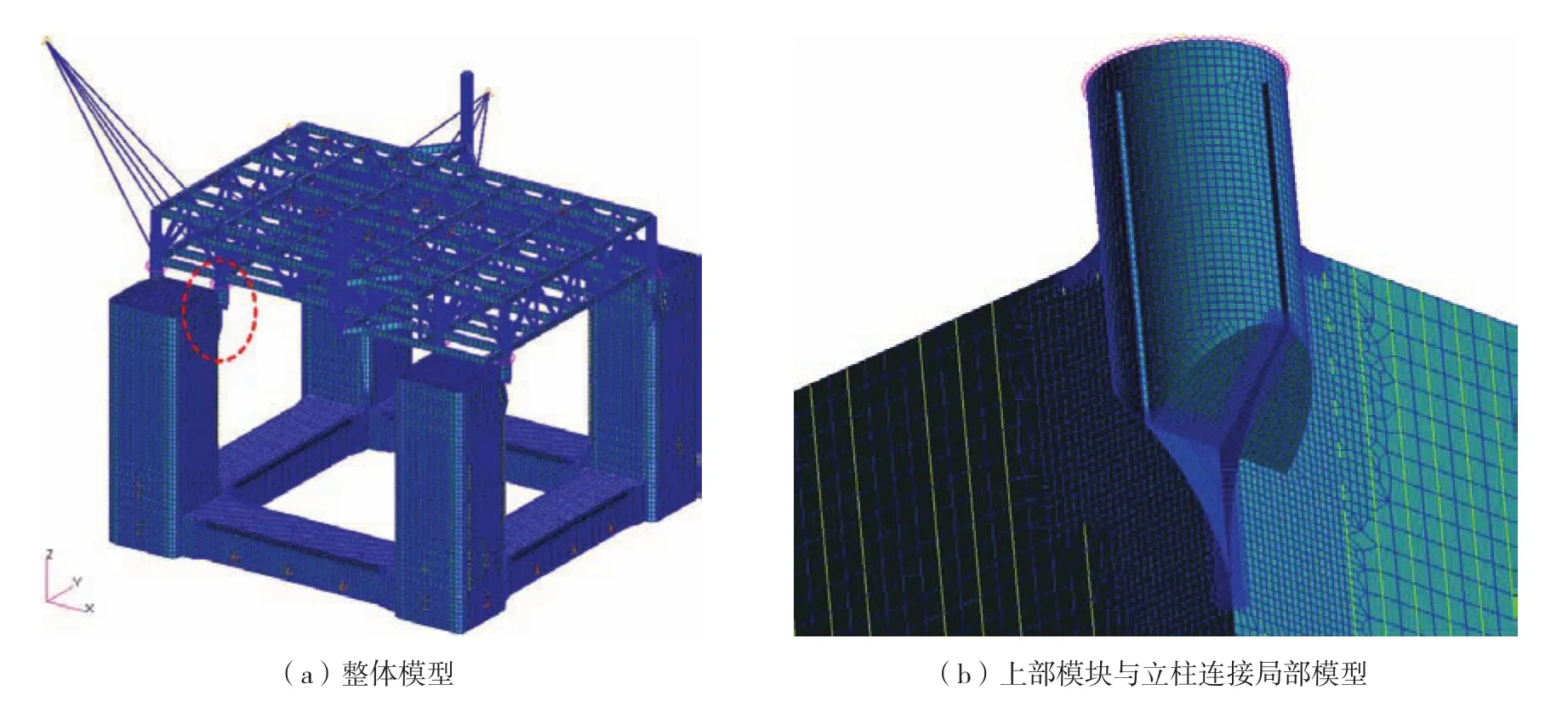

2 结构初始设计与校核

由于上部模块和立柱的连接结构需承担上部模块的所有重力及惯性力载荷,故对其结构设计提出了非常高的要求。对与上部模块连接的立柱支承结构,在整体模型分析基础上,采用子模型技术,对不同设计方案结构在总强度载荷下的响应进行对比分析。采用DNV SESAM软件包,分别建立整体和局部模型(如图2所示),对该处节点开展相应的强度和疲劳分析。

图2 结构分析模型

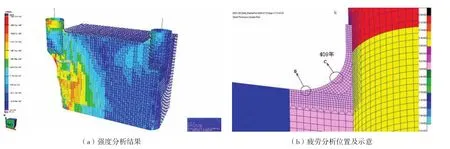

在极限生存工况载荷作用下,该区域最大应力为220 MPa,UC值为0.77。在作业工况下,因规范材料许用系数降低,虽然最大应力为198 MPa,但相应的UC值为0.93。最短计算疲劳寿命为409年,热点为连接位置上部横向肘板自由边中部,若以30年设计寿命作为要求,则规范要求的计算疲劳寿命应大于150年。相应计算结果参见图3。

图3 结构分析模型

3 结构板厚优化设计

以上介绍的传统结构设计和计算校核方法是一种定值安全系数法,即以“最大载荷”和“最小强度”作为设计依据的方法,其主要关注最大应力及出现的位置,满足设计标准即可。

初始设计从其强度响应结果可知,其应力值已经接近规范衡准要求值,且应力分布存在较大的应力集中效应。若结构载荷值发生较大的不确定偏差,则可能导致结构失效。作为平台关键结构,有必要进行结构优化,以改善其应力响应分布,进一步提高其抵御载荷变化的风险能力。

因此,基于多参数优化分析方法,优化与上部模块连接的立柱支承结构设计,优化的参数为支承结构各个位置的板厚值,优化目标为在平台扭转设计波工况下此节点的最大合成应力响应值最小。

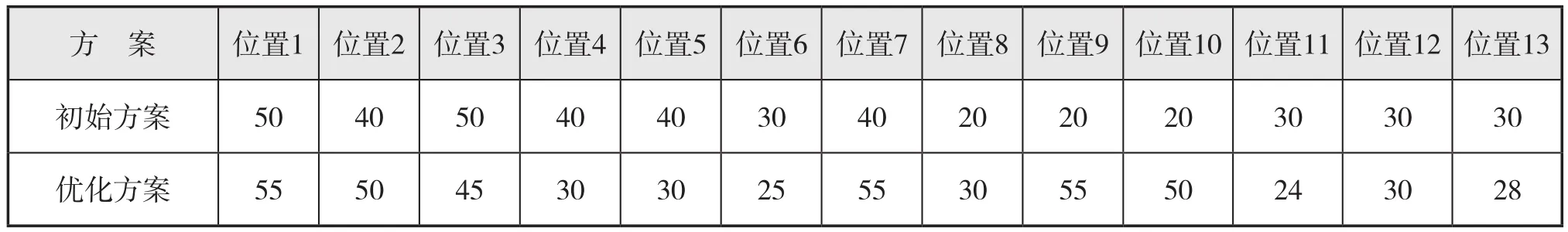

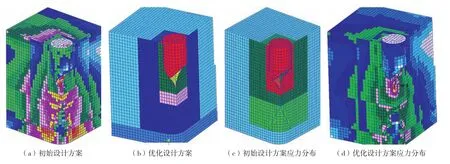

对上述连接区域结构,不同区域的板厚采用数值优化软件,建立设计分析工作流,对不同设计板厚进行组合优化。分别将连接筒体、肘板、立柱上部平台及外侧过渡板、立柱上部平台及外板等相邻位置构件分组编号,记为位置1至位置13,如表1所示。通过初始设计方案与优化设计方案的应力分布云图对比可以看出(见 图4),初始方案下的应力集中现象较明显,即部分单元应力值非常大,而大部分单元的应力值则处于较低水平。优化后模型得到的板厚组合方案下,最大合成应力值为168 MPa,比初始设计方案198 MPa的应力响应值大幅度降低,整个区域结构载荷传递路径上的模型单元的应力分布则更为均匀,具有较高的整体承载特性,削弱了明显的应力集中现象,表明结构载荷得到较好传递,极端区域的应力得到较好释放。优化设计在结构整体质量相当的情况下,结构强度设计更为合理。

表1 初始方案与优化方案板厚参数对比mm

图4 设计方案对比

4 结构可靠性分析

上述结构优化设计仍是基于确定的载荷条件下进行的,而在实际作业过程中,平台所受的各种载荷在不停地变化,平台同时也会在波浪中相应地运动,使结构的载荷值和边界条件等约束发生不同变化。当载荷发生变化或边界约束发生改变后,对结构的应力响应会产生多少影响也值得关注。

结构可靠性理论将结构可能遭受的载荷和结构具有的抗力,视为随机变量。如波浪载荷受所处海域、时间等随机因素的影响;结构的抗力则与结构尺寸偏差、材料性能波动、加工缺陷的大小及分布等随机因素有关。因此,结构系统在预期设计使用寿命内,在特定的条件下,是否能发挥规定功能,并不是完全确定的,需要用统计的方法来评定。可靠性验证是对输出变量分布范围的一个评价指标,即在输入参数变化范围(分布)的影响下,输出变量在均值附近可能产生的波动(方差)有多大。波动越小,鲁棒性越好,可靠性就越高。

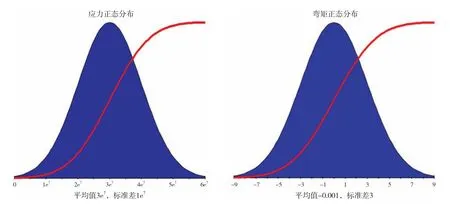

在优化设计方案的基础上,对该处连接节点的主控设计载荷(垂向力和水平弯矩)引入具有正态分布的随机特征(见图5),考察其结构设计的鲁棒性。

图5 随机载荷的假设分布曲线

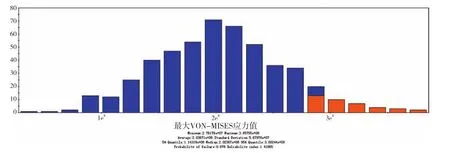

图6中为响应结果的最大合成应力值,其分布特征也非常接近正态分布,最大合成应力值与垂向力基本呈现正相关,即:垂向力载荷值增大,最大合成应力值相应增加,而且基本为线性相关。最后,设定生存工况下规范许用值284 MPa为合成应力衡准值,则在此板厚参数和载荷分布参数条件下,结构有7.8%的失效概率(图中橙色部分即为结果失效对应的采样样本)。可见,虽然在特定载荷下表现出色,但此结构板厚组合在可靠性方面并不理想:载荷变化时,其最大合成应力响应的表现差别较大,导致其失效概率较大。

图6 可靠性分析最大合成应力响应分布

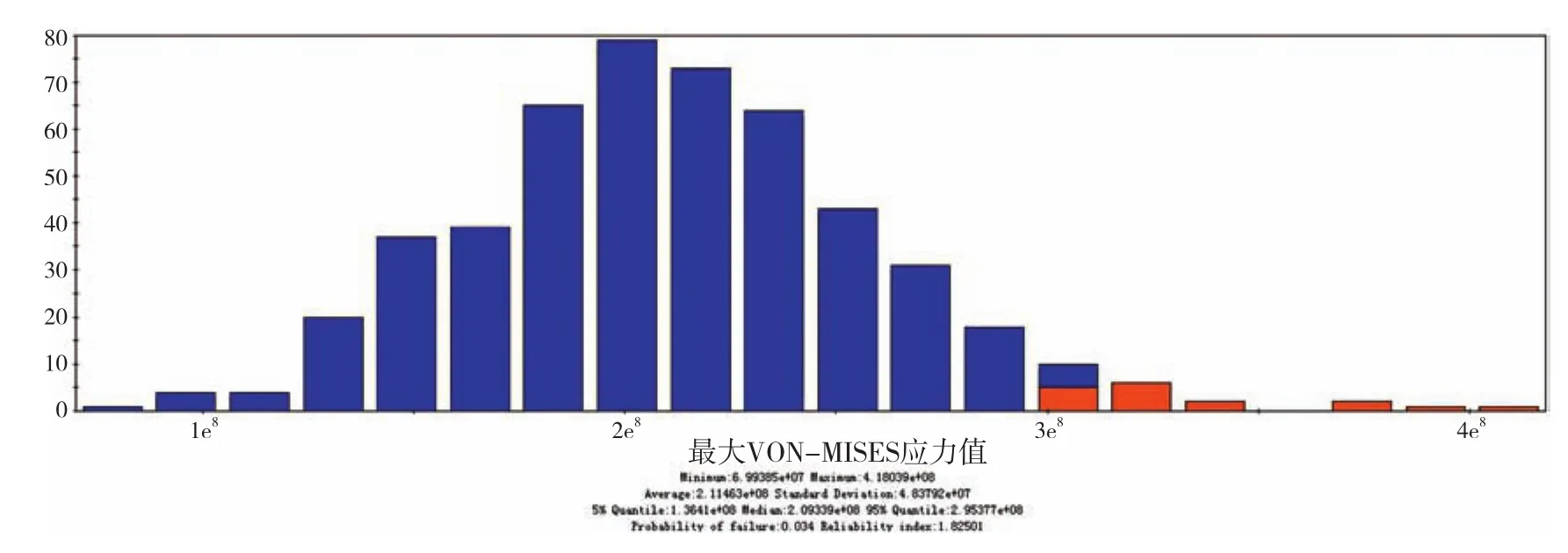

基于可靠性分析,以提升连接结构可靠性为优化目标,对前述区域板厚分布开展进一步的组合设计,采用MONTE-CARLO(蒙特卡洛)法,通过相对较长时间的迭代运算,在相同的合成应力衡准值下,成功将相应区域的失效概率降到3.4%,如图7和表2所示。同时,分布方差降低,显著提高了关键连接区域结构的可靠性。

图7 可靠性优化后最大合成应力响应分布

表2 应力分布及可靠性结果比较MPa

5 结 语

鉴于半潜式生产平台的作业功能需求与结构型式特点,其在总强度和疲劳强度方面都比钻井平台有更高的要求,而且不同的设计要求和设计理念也会有不同的优选方案。本文采用数值优化分析方法,在传统设计和强度校核方法基础上,对平台结构关键连接区域进行优化设计研究,进一步引入可靠性分析方法进行评估和优化,并对关键结构优化设计进行探索。

随着优化分析技术的发展和进步,在传统设计方法基础上,期待后期能形成更先进、适用的设计方法和标准,在保证海洋工程装备结构设计安全的基础上,努力开发出更可靠、更经济的优秀设计方案。