多种原料路线的乙醇生产工艺

2019-05-05刘佳涛吕惠生

时 锋 ,张 佳 ,王 智 ,刘佳涛 ,吕惠生 ,2

(1.天津大学石油化工技术开发中心,天津300072; 2.教育部绿色合成与转化重点实验室,天津300072;3.天津九源化工工程有限公司,天津300072)

乙醇产品最大用途是作为一种替代的车用液体燃料,具有可再生、抗爆性能好、无毒且对环境友好等特点,得到了各国政府及能源企业的高度重视。2017年9月,国家发展改革委、国家能源局、财政部等15部委下发了《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,提出到2020年,乙醇汽油在全国基本实现全覆盖[1],燃料乙醇产品的稳定供应事关国计民生。

目前,国内外乙醇的生产工艺依据生产原料的不同主要分为三大类:乙烯水合法、合成气法以及生物法。乙烯水合法是以石油为原料生产乙醇的主要工艺途径,在美国、日本和俄罗斯等石油资源丰富的国家建有大规模的生产装置;我国主要以淀粉类生物质为原料生产乙醇产品;近年来,煤基合成气制备乙醇技术也取得了科研及产业化突破。因此,基于多种原料生产路线的乙醇技术及产业发展得到了业界的关注。

1 乙烯原料路线

石油产品裂化和热解过程产生了大量的乙烯原料,并形成了用乙烯为原料合成乙醇的生产路线[2]。一种是利用硫酸为乙烯吸收剂,并与水反应合成乙醇的乙烯间接水合法;另一种是乙烯和水原料在固体酸的催化下,直接一步合成乙醇的乙烯直接水合法[3-4]。

1.1 间接水合法

1930年,美国以石油炼厂得到的含量30%的稀乙烯为原料,实现了乙烯间接水合法(又称硫酸水合法)制备乙醇的工业化生产,促进了美国酒精产量的迅速增长。该工艺主要包含吸收、水解、提纯和精馏4个工段。在吸收工段,乙烯在温度60~90℃,压力1.7~3.5 MPa的条件下被浓硫酸(94%~98%)吸收,生成烷基硫酸酯,此工段主要发生(1)和(2)两个反应[2]。

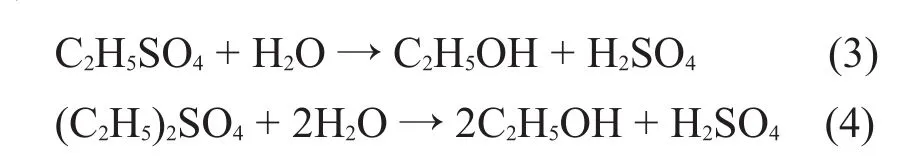

将烷基硫酸酯送至水解工段,与水蒸气混合后进行水解反应,生成乙醇和稀硫酸,在这一工段主要发生(3)和(4)两个反应,得到粗乙醇反应液。水解工段产生的大量稀硫酸经过沉降后进行浓缩回收。粗乙醇反应液经过提纯和精馏后得到乙醇产品。

乙烯间接水合法工艺路线具有条件温和、乙烯转化率高等优点,但该工艺存在工艺流程长、设备投资高、严重腐蚀设备等缺陷。上述缺陷阻碍了该工艺的进一步发展。目前,乙烯间接水合法已经被乙烯直接水合法取代[5]。

1.2 直接水合法

1945年,美国壳牌公司发现了磷酸对乙烯水合反应的催化作用,制成了固体磷酸硅藻土催化剂,并于1948年建成了第一套以乙烯为原料年产6万吨直接水合法生产乙醇的工业装置,开启了直接水合法制备乙醇产品的工业化进程[2]。

目前,工业上主要采用负载于硅藻土上的磷酸作催化剂,反应温度为260~290℃,压力约7 MPa,水与乙烯的摩尔比为0.6,在此工艺条件下,乙醇产品的选择性可达到95%(wt),主要工艺流程见图1[6]。

乙烯的直接水合反应过程在绝热式反应器中进行,得到的反应产物冷却后进入高压分离器,分离出未反应的乙烯,经冷却水洗后大部分循环回反应器,少部分随副产物排出系统。自高压分离器得到的冷凝液送入低压分离器,经脱气后即得到粗乙醇水溶液,之后在精制系统中经提纯和精制得到浓度为95%的工业乙醇产品。该工艺的主要副产物是乙醚,此外尚有少量乙醛、丁烯、丁醇和乙烯聚合物等,其中乙醚会返回反应器,以提高乙醇的产率。

图1 乙烯直接水合法制备乙醇工艺路线图

1978年,我国吉林化学工业集团有机合成厂从西德引进了乙烯直接水合法制备乙醇的工业化装置,1982年投产后,该装置一直运行稳定,并于1994年开始达到年产10万吨的设计能力,近年来,受乙烯原料成本的制约已停产[7]。

相比于乙烯间接水合法,直接法不需要硫酸的加入,因此对设备要求低,且不需要处理废酸,更加环保。但该工艺最大的缺陷是转化率低,大量乙烯需要在系统中循环,生产过程能耗较高,影响其经济性。在石油资源丰富且价格较低的地区,乙烯直接水合法生产乙醇有一定的竞争力。当前美国、日本和俄罗斯等地区均有大规模的乙烯直接水合法生产乙醇装置在运转[6]。

国内在建及拟建的煤制烯烃项目29个,烯烃产能预计超过2000万吨/年,其中乙烯组分约占50%。煤制烯烃产量增加,成本低廉,使煤基乙烯原料路线生产乙醇成为可能,并成为生物燃料乙醇产业发展的重要补充。

2 合成气原料路线

合成气原料来源丰富,可由煤炭、石油、天然气等资源制取,考虑到我国“石油、天然气资源短缺,煤炭资源相对丰富”的能源结构,研发煤基合成气制备乙醇生产技术更符合我国的能源战略需求。在经历煤制油、煤制天然气、煤制烯烃、煤制乙二醇等研发热潮后,煤制备乙醇已经成为煤化工行业发展的新热点。该工艺路线首先通过煤制合成气,再由合成气直接或间接合成乙醇,在我国具有大规模工业推广应用的可行性。

2.1 直接加氢法

合成气直接合成乙醇的反应式:

该反应是一个碳链增长过程,C2中间体的碳链增长在动力学上非常有利,生成的乙醇很容易转化为高级醇。因此,合成气直接加氢得到的反应产物主要为C1—C5的低碳混合醇,以及烷烃、烯烃、酯类、醛类、水和CO2等多种副产物。由于乙醇选择性较低且后续分离提纯困难,现阶段合成气直接加氢制备乙醇工艺还未达到大规模工业化生产的阶段。

目前,合成气直接合成乙醇工艺的研究主要集中在乙醇产物高选择性及高产率的催化剂的开发与设计上。文献报道的催化剂大致可分为4类:(1)贵金属催化剂[8-9],主要为铑基和钌基催化剂;(2)改性的ZnO催化剂,主要为低温应用的Cu/ZnO/Al2O3催化剂和高温应用的ZnO/Cr2O3催化剂[10-11];(3)改性的费托合成催化剂,主要为Fe和Co基催化剂;(4)加入碱金属或过渡金属助剂的钼基催化剂[12-13]。

在我国,中科院大连化物所开展了合成气直接合成制备乙醇工艺的研发,提出了从合成气出发,CO经Rh基催化剂直接加氢生产出乙醇、乙醛、乙酸和乙酸甲酯为主要组分的C2含氧化物的水溶液,之后经Pd基和Cu基催化剂将混合水溶液中的C2含氧化物转化为乙醇的工艺路线。在此基础上,大连化物所和索普集团合作进行了千吨级合成气制C2含氧化物中试装置,于2017年6月完成试车并通过了专家组验收[14]。虽然合成气直接加氢制备乙醇工艺具有原料来源广泛、工艺简单等优点,但目前的技术发展存在着乙醇产物选择性和收率低、高活性催化剂对贵金属的依赖等问题,在一定程度上限制了该工艺的推广。因此,合成气直接加氢制备乙醇的工业化进程仍然任重而道远。

2.2 间接加氢法

合成气间接加氢制备乙醇的工艺主要包括醋酸加氢制备乙醇工艺和二甲醚羰基化制备乙醇工艺,其中醋酸加氢制备乙醇是基于我国乙酸产能过剩的现状发展起来的[15],该工艺首先由合成气生产甲醇,再通过甲醇羰基化合成醋酸,醋酸酯化加氢或直接加氢制备乙醇。二甲醚羰基化制备乙醇则是以甲醇、合成气为原料,依次经过甲醇脱水制备二甲醚、二甲醚羰基化、加氢过程生成乙醇。相比合成气直接加氢制备乙醇,合成气间接加氢工艺路线具有较高的乙醇选择性和收率,在我国已实现工业化。

2.2.1 醋酸酯化加氢法

目前,我国工业应用最多的醋酸酯化加氢工艺主要包括:醋酸甲酯加氢制备乙醇和醋酸乙酯加氢制备乙醇工艺路线。这两种工艺路线中的原料醋酸主要来自于合成气。反应式如下:

醋酸甲酯加氢:醋酸乙酯加氢:

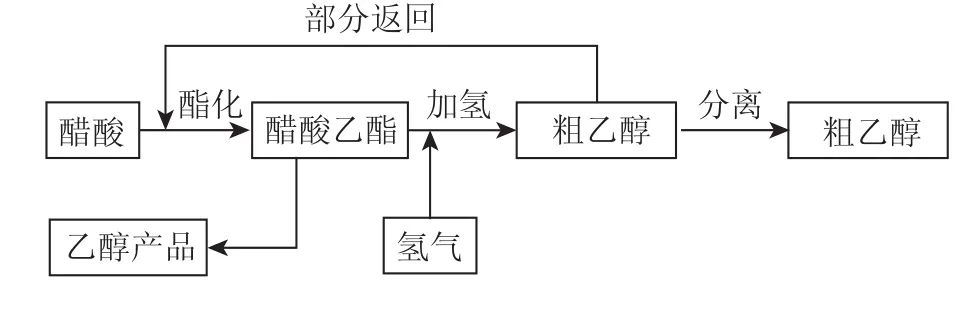

醋酸甲酯加氢生产乙醇工艺路线图如图2所示。醋酸与甲醇经过酯化反应生成醋酸甲酯,提纯后的醋酸甲酯在催化剂的作用下与氢气反应生成甲醇和乙醇,甲醇作为原料循环回用与醋酸反应,粗乙醇经过精制得到乙醇产品[15]。此工艺中的醋酸甲酯还可由合成气合成二甲醚,再与一氧化碳羰基合成路线得到。

图2 醋酸甲酯加氢生产乙醇工艺路线图

醋酸乙酯加氢生产乙醇工艺路线图如图3所示[15]。醋酸原料与乙醇经过酯化反应生成醋酸乙酯,提纯后的醋酸乙酯在催化剂的作用下与氢气反应生成乙醇,一部分粗乙醇作为原料循环回用与醋酸反应,另一部分粗乙醇经过精制得到乙醇产品。

图3 醋酸乙酯加氢生产乙醇工艺路线图

2016年,由河南顺达化工科技有限公司与天津大学石化中心等单位合作研发并工业化的年产20万吨醋酸酯化加氢制备乙醇产品生产装置在河南省驻马店建成投产,达到预期设计目标。醋酸酯化加氢工艺反应条件温和,加氢催化剂采用铜基催化剂,载体为氧化铝或氧化硅,助剂为锌、锰、铬、钙、钡、铁、镍、镁等元素的氧化物,为非贵金属催化剂,成本较低,避免了工艺过程中酸性腐蚀问题,但工艺流程较长,有一半的甲醇或乙醇需要回用,并且需要配套相应规模的酯化和精馏装置,设备投资和能耗较高,并受氢气资源的制约,生产成本较高[16]。

2.2.2 醋酸直接加氢法

由于我国煤炭资源相对丰富,国内主要采用煤基甲醇低压羰基化法生产醋酸,具体反应方程式如下:

由于醋酸生产工艺成熟、成本低廉,且醋酸与乙醇之间具有较大的价格差,醋酸直接加氢制备乙醇工艺得到了业内的广泛关注及推广。醋酸直接加氢制备乙醇的具体工艺路线如图4所示[17],醋酸和氢气经过混合预热后送入装有催化剂的加氢反应器,粗产物经冷却器冷却为液相,未冷却的气相氢气返回预热器循环利用,液相产物中包含乙醇、未反应的醋酸、乙酸乙酯和其他副产物,通过精馏分离产物乙醇,同时未反应的醋酸以及乙酸乙酯重新回到反应器继续反应。

图4 醋酸直接加氢制备乙醇工艺路线图

塞拉尼斯化工有限公司在江苏南京较早建成了年产27.5万吨的醋酸直接加氢制备乙醇工业化装置。2016年,由河南顺达化工科技有限公司与天津大学石化中心等单位合作研发并工业化的年产20万吨醋酸加氢制备乙醇生产装置在河南省驻马店建成投产,生产技术水平进一步提升。醋酸直接加氢工艺与醋酸酯化加氢工艺相比具工艺流程短,能耗低,醋酸单程转化率高,乙醇产品收率高等技术优势。但是产业发展也面临一些问题:醋酸直接加氢的催化剂多采用负载型或非负载型的Pt、Ag贵金属催化剂,价格较高,且回收和重复利用困难,造成乙醇生产成本较高;产品效益受醋酸及氢气原料的价格影响较大;煤基乙醇汽油的销售政策等都制约了醋酸直接加氢工艺的技术推广及产业发展[18]。

2.2.3 二甲醚羰基化加氢法

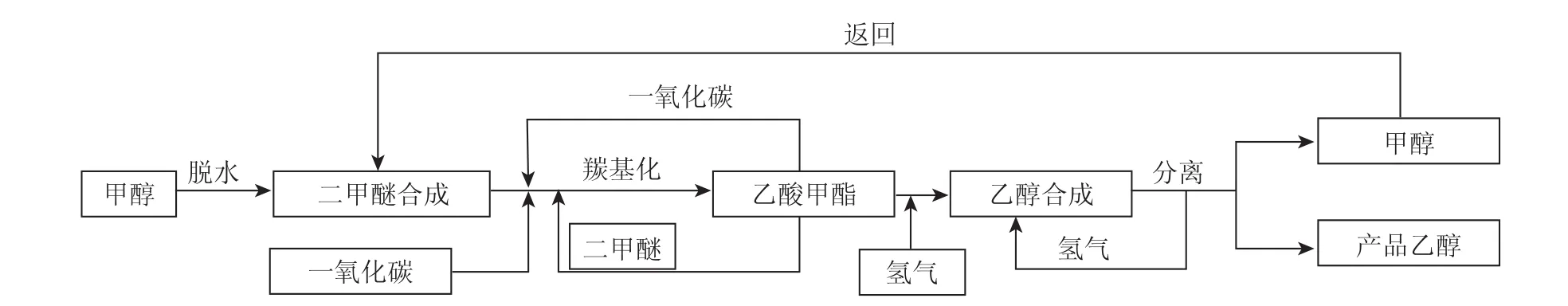

二甲醚羰基化加氢制备乙醇主要以甲醇、合成气为原料,其工艺路线如图5所示[17],甲醇通过脱水反应合成二甲醚,之后再向反应器中通入一氧化碳,在催化剂的作用下进行二甲醚羰基化反应合成乙酸甲酯,分别回收反应器中一氧化碳和二甲醚,并用于羰基化反应,乙酸甲酯与氢气进行加氢反应生成粗乙醇,粗乙醇通过分离精制得到产品乙醇,副产物为甲醇和氢气。

图5 二甲醚羰基化加氢制备乙醇工艺路线图

二甲醚羰基化加氢制备乙醇工艺路线可以解决我国甲醇产能过剩的问题,该工艺路线主要采用分子筛催化剂或铜基催化剂,无需贵金属催化剂,生产成本相对较低;工艺中的羰基化反应和加氢反应均为无水体系,产物分离后可直接得到无水乙醇;整个反应过程仅产生微量的乙酸,对设备的腐蚀程度很低,因此对设备材质无特殊要求。

近几年,二甲醚羰基化加氢制备乙醇工艺在我国不断发展并取得工业化进展,采用大连化物所和延长石油集团共同研发的年产10万吨的二甲醚羰基化加氢制备乙醇工业示范项目于2014年正式启动,并在2017年1月11日打通全部流程,产出合格无水乙醇,并实现了平稳运行[19]。

3 生物质原料路线

用于生产乙醇的生物质原料有很多,按照原料组分类别可划分为两大类:一类是淀粉和糖类原料,这类原料包含玉米、木薯、甘蔗等;另一类是纤维素类生物质原料,包括木材残留物、城市固体废弃物、农业废弃物等。

3.1 糖和淀粉类原料

以淀粉及糖类作物为原料发酵制备乙醇是目前世界上应用最多的生物质制备乙醇方法,且大部分为燃料乙醇产品,不同国家根据本国农作物品种结构,采用不同的生产原料,例如美国主要采用玉米,巴西主要采用甘蔗,而我国则主要采用玉米、木薯及小麦等淀粉质原料。

图6为甘蔗燃料乙醇生产工艺路线图[20]。甘蔗原料在热水喷淋润湿的条件下,经过多辊压榨得到粗蔗糖汁,经过调酸澄清处理的粗蔗糖汁送入酒精发酵生产单元,甘蔗渣可以作为燃料或造纸原料,可以满足乙醇生产过程中所需的加热蒸汽。酒精发酵通常采用单浓度或双浓度连续发酵,发酵成熟醪通过离心分离回收酵母,部分酵母返回发酵回用,部分干燥后得到酵母饲料。发酵醪清液送入精馏脱水单元,精馏得到的接近共沸组成的酒精和水气相混合物直接送入分子筛脱水生产单元,脱除共沸水后得到燃料乙醇产品。废液储罐中的废水部分返回压榨生产单元,部分排放用于灌溉甘蔗农田。

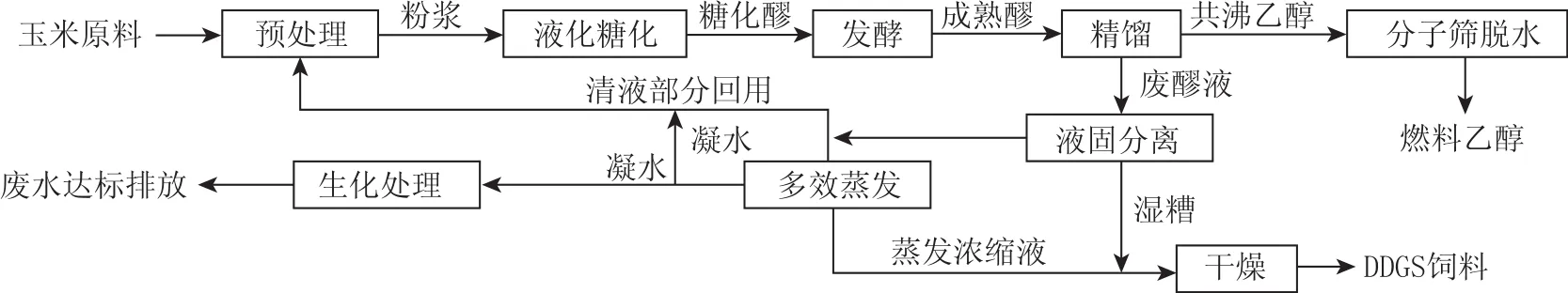

图7 玉米燃料乙醇生产工艺路线图

图7为以玉米为淀粉原料生产燃料乙醇工艺路线图[20]。玉米原料送入预处理单元进行除杂、粉碎、调浆等操作制备粉浆。粉浆送至液化糖化,在液化酶及糖化酶作用下得到糖化醪,降温后的糖化醪送至发酵单元,得到乙醇浓度≥10%的成熟醪,送至精馏脱水单元,脱去杂质,浓缩得到共沸乙醇,共沸乙醇蒸汽再经过分子筛脱水最后得到燃料乙醇产品。精馏单元排出的废醪液则送入固液分离装置,分离得到的清液送至多效蒸发单元浓缩。湿糟与来自多效蒸发单元的浓缩液混合后送至干燥单元,得到DDGS饲料产品。在多效蒸发单元浓缩后得到蒸发浓缩液和蒸发凝水,蒸发凝水部分回用,用于拌料,部分经过厌氧好氧处理后达标排放。

图8 纤维素原料乙醇生产工艺路线图

近20年来,天津大学等相关单位经过科技攻关及工业化工作,相继形成了我国具有自主知识产权的国际先进水平的生物乙醇成套生产技术,先后建成了多套多种原料的大规模燃料乙醇生产示范装置。2001年,采用天津大学技术,黑龙江华润酒精有限公司率先建成了我国首套以玉米为原料年产10万吨燃料乙醇生产示范装置,标志着我国燃料乙醇生产销售的开始。2007年12月,采用天津大学木薯燃料乙醇技术,广西中粮在广西北海市建设了“年产20万吨木薯非粮燃料乙醇生产示范装置”并一次投料试车成功,该装置生产的燃料乙醇混配的车用乙醇汽油,在广西全面推广使用,揭开了我国非粮原料生产燃料乙醇的序幕[21]。目前,以农作物中的淀粉及糖类为原料发酵制备乙醇工艺,在我国已经具有了一定的产业规模,主要生产企业包括吉林燃料乙醇有限公司、中粮生化能源肇东有限公司、河南天冠企业集团有限公司、广西中粮生物质能源有限公司等。但此生产路线也存在着一定的问题,容易受天气等不可抗拒因素的影响,当粮食减产时,就要适当降低燃料乙醇产量,需要其他原料乙醇补充,稳定产品供应,长期看,以淀粉及糖类原料生产燃料乙醇还存在着确保稳定供应的问题。

3.2 纤维素类原料

纤维素类生物质是地球上最丰富的可再生资源,以其作为原料生产生物乙醇最具发展前景。相比淀粉和糖类原料制备乙醇,纤维素原料制备乙醇具有原料来源广泛、资源丰富、符合绿色环保要求等,利用现代化生物技术手段开发以纤维素类生物质为原料的生物能源,已成为国家能源战略的重要内容[22]。

纤维素类生物质原料主要由纤维素、半纤维素和木质素构成,纤维素原料制备乙醇的生产工艺主要包括预处理、酶解、发酵、精馏及废醪液处理等单元组成,图8为纤维素原料乙醇生产技术工艺路线图[20]。

纤维素原料首先经过物理法(机械粉碎、微波处理、蒸汽爆破)、化学法(稀酸、碱、有机溶剂)、物理化学法(氨纤维爆破、CO2膨爆、水热)、生物法等预处理过程除去纤维素原料中部分或全部木质素,打破其致密结构[23-25]。处理后的纤维素原料经过纤维素酶水解制备含有葡萄糖的酶解液,再通过酒母将葡萄糖代谢发酵得到乙醇成熟醪,成熟醪通过精馏脱水及分子筛脱水处理得到燃料乙醇产品。目前,随着C5—C6糖共代谢菌株的发展,利用半纤维素水解产生的木糖也可用来发酵生产乙醇。

近年来,我国纤维素类生物质生产乙醇的工业化技术开发取得了一定进展。2009年,河南天冠集团年产3000吨秸秆纤维乙醇工业化生产示范线投入运行。2012年,采用济南圣泉公司与天津大学石化中心合作开发的纤维素乙醇等成套生产技术,建成了年产2万吨纤维素乙醇生产装置,生产出合格的纤维素乙醇产品。山东龙力生物科技股份有限公司采用玉米芯和玉米秸秆提取功能糖,然后再将剩余的残渣发酵生产乙醇的工艺路线,形成了年产6万吨纤维素乙醇的产能[26-28]。

目前,纤维素类生物质制备乙醇生产工艺正处于从应用基础研究、工程放大到大规模工业化的过程,其工业化发展面临着酶解发酵效率低、能耗物耗高,废水处理难度大,生产成本高等难题,但是从长远来看,以来源丰富、价格低廉的纤维素类生物质为原料生产乙醇工艺路线,可以实现生物燃料乙醇产业持续健康发展。

4 结论与展望

车用乙醇汽油的稳定供应事关国计民生,多种原料乙醇生产路线的技术研发及产业发展受到人们的关注。乙烯原料水合制备乙醇工艺路线是目前石油化工中生产乙醇的主要生产途径,技术成熟,适于在乙烯资源丰富的地区推广应用。煤基合成气制备乙醇工艺路线中,合成气直接加氢制备乙醇工艺在我国虽然具有原料优势,但存在着乙醇选择性及收率较低等问题,距离工业化应用还有一定的距离,在合成气间接加氢制备乙醇工艺路线中,二甲醚羰基化加氢工艺具有无需贵金属催化剂和物料无酸腐蚀等工艺特点,相比醋酸加氢工艺技术更具一定的竞争力和应用前景,基于我国能源结构特点,煤基乙醇可成为生物燃料乙醇产业稳定发展的重要补充。对于生物质原料路线,我国已拥有具有自主知识产权的国际先进水平的以玉米、木薯等为原料的燃料乙醇成套生产技术,并已形成了200多万吨的产业规模,具有较强的市场竞争力,而纤维素类生物乙醇技术目前存在着生产成本高、废水处理难度大等问题,但是从长远看,以来源丰富、价格低廉的纤维素类生物质为原料生产乙醇工艺路线,随着现代生物与工程技术的突破,可以实现生物燃料乙醇产业持续健康发展。