乳化沥青冷再生混合料中的复合胶浆性质

2019-04-29李亚楠吕玉超张玉贞

樊 亮,李亚楠,朱 辉,吕玉超,张玉贞

(1.山东省交通科学研究院,山东济南250031;2.中国石油大学(华东)化学化工学院,山东青岛266555;3.高速公路养护技术交通行业重点实验室,山东济南250031)

乳化沥青路面冷再生是近年来新兴的冷再生技术之一,它是将旧沥青混合料(RAP)经过适当技术处理,掺加一定量的新集料、矿粉满足一定的级配要求,添加适量乳化沥青和水泥后在常温条件下重新拌制生产沥青混合料的技术[1⁃3]。从这种冷再生沥青混合料的物相组成上来看,该技术可保证大量使用旧沥青混合料,并在乳化沥青、水泥双重胶结的作用下,既发挥出沥青类混合料的柔韧性,也能使混合料具有较高的承载强度;同时其常温施工特点保证了其环境友好程度。

一般地,乳化沥青冷再生沥青混合料比热拌沥青混合料的物相体系更为复杂,其中的胶浆体系也尤为不同。热拌沥青混合料胶浆是以填料为分散相,以黏稠的沥青为分散介质形成的微分散体系;而乳化沥青冷再生混合料则至少含有乳化沥青残留物+矿粉、乳化沥青残留物+水泥,甚至乳化沥青残留物+矿粉+水泥3个胶浆系统,这些胶浆均为非匀质多相复合体系,界面结构和黏结特性更为复杂,因此在混合料强度形成机理上与普通热拌沥青混合料有着明显的区别。

目前对乳化沥青冷再生混合料的研究还主要集中在配合比设计和宏观性能上。如很多研究者强调水泥的作用,并认为它可明显改善冷再生混合料的早期强度和路用性能[4⁃6],使水泥逐渐变为一种不可或缺的添加剂。但水泥用量会使混合料的刚性增强,柔性减弱[7⁃8],并会明显降低其抗疲劳性能[9]。有学者对冷再生胶浆进行了一定程度的研究,并提出了某些作用机理,但都是基于对混合料微观结构的扫描电镜图片定性分析[10⁃11],没有进行系统的实验研究。因此,深入研究乳化沥青冷再生混合料中的复合胶浆系统及其特点,对理解冷再生混合料的强度形成机制具有一定的意义。

本研究考察了3种胶浆系统,包括沥青+矿粉、乳化沥青残留物+矿粉和乳化沥青残留物+水泥。在一定的粉胶比(水泥质量与乳化沥青残留物的质量比值)范围内,研究了3种胶浆系统在高温条件下的流变特性及界面黏结性。

1 实验部分

1.1 原材料

沥青:韩国双龙70#A级沥青,技术指标见表1。由表1可见,指标满足JTG F40现行规范技术要求[12],标记为 H。

表1 70#沥青技术指标Table 1 Specification indexes of grade 70 asphalt

乳化沥青:采用慢裂慢凝性乳化剂,在胶体磨上对H沥青进行乳化(技术指标见表2),生产出残留物质量分数为62%的冷再生用乳化沥青,其指标满足JTG F41《公路沥青路面再生技术规范》中相关技术规定,标记为EH。

表2 乳化沥青技术指标Table 2 Specification indexes of asphalt emulsion

矿粉:采用5种不同产地的石灰岩矿粉,其物理指标虽然有所差异,但其指标均满足JTG F40现行规范中的矿粉技术要求;在制作胶浆时,均筛取0.075 mm 以下部分使用。标记为 1#、2#、3#、4#、5#。

水泥:山水牌普通硅酸盐水泥(P.O32.5),标记为C。配置胶浆时,不过0.075 mm筛。

1.2 胶浆制备

矿粉⁃沥青胶浆:将1#-5#五种矿粉按照粉胶比0.6、0.8、1.0、1.2、1.4进行胶浆配置。详细过程可参考文献[13]。分别标记为1⁃H、2⁃H、3⁃H、4⁃H、5⁃H。

矿粉⁃乳化沥青残留物胶浆:由于人工搅拌获取的乳化沥青残留物与原样沥青的性质更为接近[14],先按照此方法制备充足的乳化沥青残留物,将1#-5#五种矿粉按照粉胶比 0.6、0.8、1.0、1.2、1.4进行胶浆配置。方法同矿粉⁃沥青胶浆。分别标记为1⁃EH、2⁃EH、3⁃EH、4⁃EH、5⁃EH。

水泥⁃乳化沥青残留物胶浆:由于水泥加入乳化沥青冷再生混合料后,其水化反应会消耗混合料中一部分水分,并生成水化产物,从而加速混合料早期强度的形成。为模拟这种水泥胶浆的变化,首先在乳化沥青中搅拌加入一定比例的水泥,搅拌15 min后,在室温下静置24 h,保证水泥发生一定程度的水化反应。将静置后的混合体系置于电热套中,慢慢升温,将其中的水分蒸出得到水泥⁃残留物胶浆(C⁃EH)。

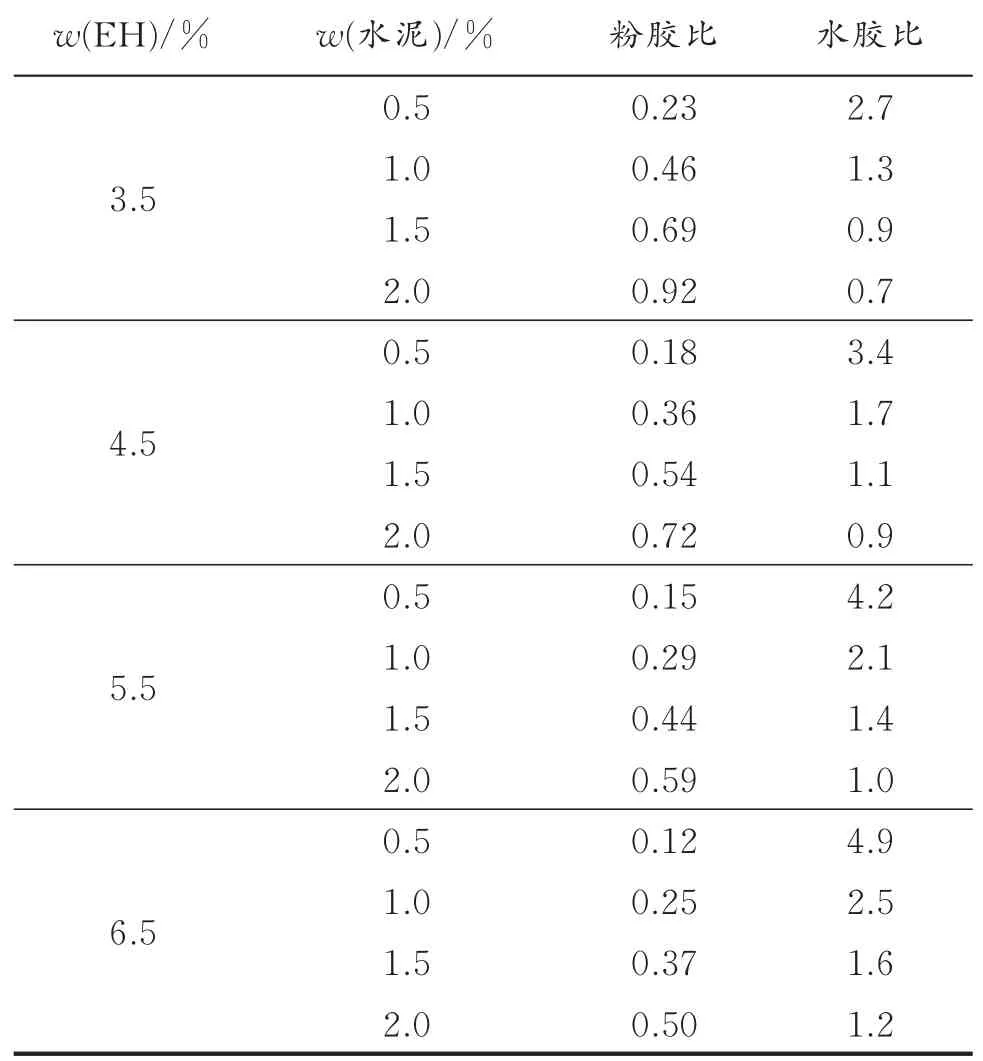

在乳化沥青、水泥的比例设置上,参考了实际工程中常用的剂量设置。如乳化沥青用量为相对于冷再生干集料质量的百分比,分别为3.5%、4.5%、5.5%、6.5%;水泥用量为相对于干集料的质量百分比,分别为0.5%、1.0%、1.5%、2.0%;考虑到乳化沥青的固含量,水泥与乳化沥青残留物的胶浆配置参数如表3所示。

表3 复合胶浆配置参数Table 3 Production r atios of compound mor tar s

1.3 检测与表征

1.3.1 流变性能 利用AR2000ex动态剪切流变仪,获取60℃下3种胶浆的复数模量和相位角,实验条件为:应力水平100 Pa、转速10 rad/s、平板直径25 mm、实验间隙1 mm。

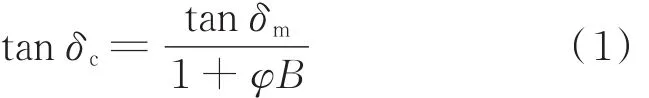

1.3.2 界面性能 采用界面黏结力系数作为表征参数,用来考察水泥水化带来的胶浆性能差别。当填料颗粒与基体之间形成明显不同的界面相时,界面黏结性的好坏可以通过损耗因子的变化反映。按照式(1)评价不同胶浆的界面黏结力效果。

其中,tanδc为胶浆混合体系的损耗角正切,tanδm为基础材料的损耗角正切,φ为填料颗粒体积分数;B为填料⁃基体相互作用参数。该式物理意义为,B值越大,界面黏结力越强。乳化沥青残留物和沥青密度1 g/cm3,矿粉(0.075 mm)密度3.34 g/cm3,水泥密度 1.4 g/cm3。

2 结果与讨论

2.1 复数模量

为对比方便,且为了避免基础沥青(残留物)的指标不同带来的影响,3种胶浆的模量变化按照与基础沥青(残留物)的模量比值(Gm/G0)来表示,定义为模量增率。图1为60℃时3种胶浆的模量增率随粉胶比的变化规律。

图1 3种胶浆模量随粉胶比的变化及对比Fig.1 Modulus changes of three mortars with different filler dosages

分析认为:

(1)任何胶浆系统的模量均大于基础沥青(残留物)的模量。图1(a)表明,对于矿粉⁃沥青胶浆,在粉胶比0.6时,5种矿粉均能赋予胶浆两倍于基础沥青的模量,并随着粉胶比的提高而单调升高,在粉胶比为1.4时,胶浆体系模量可以3倍于基础沥青;图1(b)表明,矿粉⁃乳化沥青残留物胶浆体现与沥青胶浆相同的规律,其模量随着粉胶比单调升高,在粉胶比1.4时可3倍于乳化沥青残留物。这种现象与已有研究中的无机矿粉填料硬化有关,即矿粉的添加增加了沥青的高温稳定性,并呈现较好的线性增长关系[13]。

(2)对于水泥⁃乳化沥青残留物胶浆而言,图1(c)表明,在不同乳化沥青质量分数下,胶浆模量大于基础残留物,但随着粉胶比的升高,4种条件下的胶浆模量并不出现稳定的单调上升趋势。质量分数3.5%、4.5%乳化沥青用量下,模量随水泥用量单调增长;而在质量分数5.5%、6.5%乳化沥青用量下,当水泥与乳化沥青残留物的质量比在0.30、0.25时,胶浆模量存在最小值。

究其原因,可以认为是水泥不同程度的水化产物造成的。一方面,水泥利用乳化沥青破乳产生的水分发生水化作用,生成一部分水化硅酸钙(C⁃S⁃H)等胶凝材料,但因为水胶比(见表1)的不同,水化程度有所不同,继而形成了具有不同物质组成和微观结构的胶浆体系。另外,水泥的水化过程是放热过程,会增加乳化沥青的破乳速度,有利于游离水的挥发,带来实际水胶比的变化。正是因为水胶比不同带来的不同的水化效果,水泥⁃乳化沥青残留物胶浆系统实际包含了水泥、水化物、残留物等3种以上的物相组成,其中水化产物呈晶体状态,与乳化沥青残留物交织混合;未水化水泥颗粒在整体胶浆系统中起到填充作用和微骨料作用[17⁃18]。相对于矿粉⁃沥青胶浆、矿粉⁃乳化沥青残留物胶浆,这种胶浆的性能表征更为复杂,所体现的模量变化规律有所区别。

(3)图1(d)各曲线对比表明,水泥⁃乳化沥青残留物胶浆因为水泥水化作用的存在,会体现更高的模量增率效果;水泥粉胶比0.7时,其胶浆模量即能达到矿粉粉胶比为1.4时的沥青胶浆和乳化沥青残留物胶浆模量。正是因为这种模量增效行为的存在,可以赋予实际冷再生沥青混合料的早期强度,改善其路用效果。

2.2 相位角

根据流变实验,得到3种沥青胶浆在不同粉胶比下的相位角,见图2。由图2可知,普通矿粉⁃沥青胶浆与矿粉⁃乳化沥青残留物胶浆的60℃相位角基本稳定,约在 86°~88°;这与樊亮等[13]已有的研究是一致的,即在高温条件状态下,无机矿粉基本不改变基础沥青(残留物)的黏、弹性组成比例,仅提高胶浆的模量值。但对于水泥⁃乳化沥青残留物,其相位角比其他两种胶浆要低,在80°~84°变化,并随着粉胶比呈现抛物线变化。根据复数模量部分的相关分析,这种变化特点仍与水泥水化程度有关,水化物提高了胶浆的弹性组成,造成模量提高。

图2 3种胶浆相位角随粉胶比的变化Fig.2 Phase angle changes of three mortars with different filler dosages

2.3 界面黏结性能

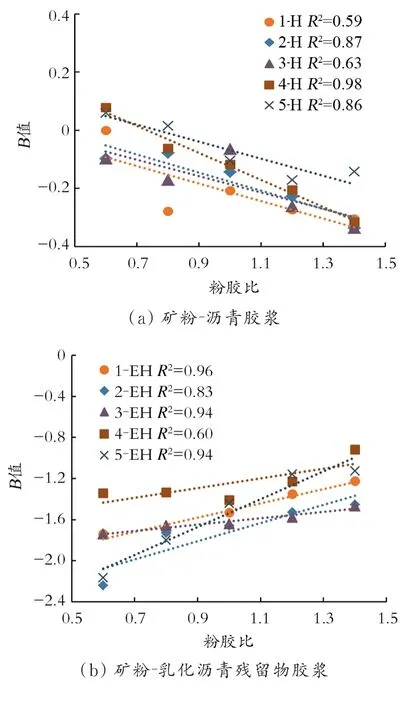

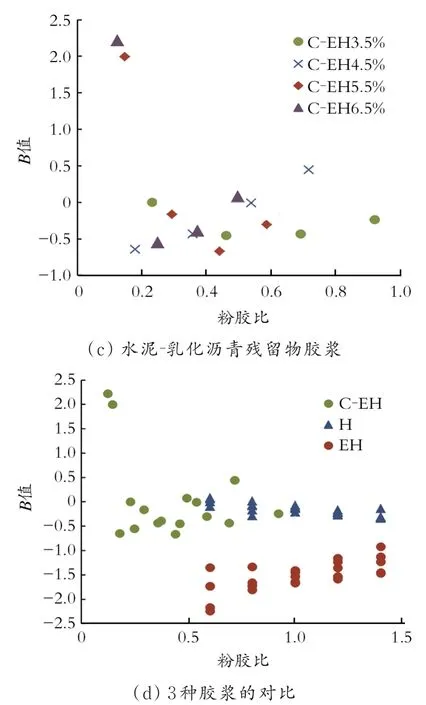

基于不同胶浆的相位角数据,根据式(1)计算了胶浆的界面黏结力系数B,B值的变化如图3所示。

图3 3种胶浆的界面黏结力及对比Fig.3 Inter face adhesive coefficient of three mor tars with different filler dosages

分析认为:

(1)矿粉⁃沥青胶浆体系的界面黏结力随着粉胶比的升高有所下降,而矿粉⁃乳化沥青残留物胶浆的界面黏结力则随着粉胶比的提高线性上升;图3(a)、(b)显示5种矿粉均体现这样的规律,并具有较高的相关系数R2。这种现象在文献中尚未发现,但从材料组成中可以发现,两种胶浆的唯一区别是胶浆的基础沥青不同,一种是普通70#沥青,一种是基于此70#沥青生产的乳化沥青残留物,差别在于后者的残留水分和乳化剂带来的影响。有关文献表明,乳化剂的类型和剂量对乳化沥青的黏度和残留物的性能有较大影响[19⁃20],因此对于这种现象应该从物相组成上进行解释。

(2)水泥⁃乳化沥青残留物胶浆体系的界面黏结力系数变化规律与上述两种胶浆明显不同,不能体现出随粉胶比变化的稳定规律。图3(c)表明,水泥⁃乳化沥青残留物胶浆在4种乳化沥青用量下,B值随着粉胶比的变化有升高,亦有降低,没有稳定的变化规律。说明水泥⁃乳化沥青残留物胶浆的复杂性,这种复杂性源于不同程度的水化程度和效果。虽然这种胶浆的界面黏结无统一规律,但是图3(d)表明,水泥⁃乳化沥青残留物胶浆的界面黏结力与矿粉⁃沥青胶浆相当,甚至在某些粉胶比下远高于热拌沥青混凝土胶浆;同时在低粉胶比范围内远高于单独利用矿粉的乳化沥青残留物胶浆。这就说明水泥在乳化沥青冷再生中的应用必要性,它对于提高沥青混合料的界面黏结能力比单独利用矿粉更具有黏结效果。

综上分析认为,在实际乳化沥青冷再生混合料中,复合胶浆体系远非上述单纯模拟的胶浆系统,且在不同时间所表现的方式是不同的。胶浆体系从拌合阶段的矿粉⁃乳化沥青、水泥颗粒⁃乳化沥青,逐渐演变为矿粉⁃乳化沥青残留物、水泥颗粒⁃乳化沥青残留物、水化产物⁃乳化沥青残留物的3个共存的、相互交织的胶浆系统。由于乳化沥青冷再生沥青混合料不可能按照一般的热拌沥青混合料进行沥青用量设计,继而采用较大的沥青含量。为了混合料最终强度的形成,必须加上水泥的固化作用,进而达到使用目的。因此,乳化沥青更多扮演着混合料初期稳定的作用,水泥水化以及形成的复合胶浆系统才是形成最终路用强度的保障。

4 结 论

(1)水泥⁃乳化沥青残留物胶浆因为水泥水化作用的存在,会体现更高的模量增率效果;水泥粉胶比0.7时,其胶浆模量即能达到矿粉粉胶比为1.4时的沥青胶浆和乳化沥青残留物胶浆模量。这种显著的模量增效行为,可以赋予冷再生沥青混合料更好的早期强度,有利于混合料的初期稳定,改善路用效果。

(2)因为水泥水化程度和产物组成不同,水泥⁃乳化沥青残留物胶浆的黏弹性与普通矿粉⁃沥青胶浆和矿粉⁃乳化沥青胶浆不同,其模量和相位角不随粉胶比而呈现线性单调的变化;其界面黏结力系数无稳定规律。水泥⁃乳化沥青残留物胶浆的界面黏结力与矿粉⁃沥青胶浆相当,在某些粉胶比下远高于热拌沥青混凝土胶浆;在低粉胶比范围内远高于矿粉⁃乳化沥青胶浆。说明水泥在乳化沥青冷再生混合料中对于提高界面黏结能力更具效果。