基于断桥结构LNG罐式集装箱内接管传热分析

2019-04-29谢禹钧常佩琛李云鹏

方 旭,谢禹钧,常佩琛,李云鹏

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

随着我国节能减排工作的有序推进,大力发展清洁能源已成为社会可持续发展的内在要求之一。在日常生产生活中对液化天然气的消费量与日俱增,为解决液化天然气分布不均的现状,大力发展深冷液化天然气(LNG)罐式集装箱行业是提升公路运输液化天然气能力最有效的方式之一,其结构可视为将一个有高真空绝热夹套的低温液体储罐固定在集装箱框架内的装备[1⁃3],集装箱储罐内外筒间的接管是输送液化天然气的关键结构。由于储罐内外筒间的温差较大,内部储存的液化天然气会随着外界环境热量的传入而不断汽化,导致储罐内部压力逐渐升高,当压力达到一定值后,安全阀会自动开启进行排气泄压[4]。移动储罐漏热量的大小对装备整体的安全性和经济性有着最直接的影响,所以需要对装备漏热量进行必要的研究。

在实际生产运输过程中,内部结构较为简单的LNG罐式集装箱储罐其绝热性能通常优于内部结构相对复杂的储罐[5]。本文对某LNG罐式集装箱储罐及其顶部进液管结构建模并进行热力学模拟,获得温度分布和热流密度分布规律,与进行断桥结构改进的装备模型进行热工分析结果对比,检验管路优化改进的效果。

1 LNG罐式集装箱储罐接管模型

1.1 储罐接管物理模型

我国公路运输普遍使用的LNG罐式集装箱需符合GB150-2011《压力容器》或ASME规范、JB4732-2005《钢制压力容器-分析设计标准》、中国船级社《集装箱检验规范-2016》、JB/T 4708-2000《钢制压力容器焊接工艺评定》等国家标准要求。LNG罐式集装箱内部储罐一般采用双层筒体结构,将内外筒之间的夹层抽高真空实现绝热[6],外筒外表面无需保温层,内外筒间由固定端支撑、移动端支撑,保持装备稳定,移动储罐外部由框架、角件等结构固定。

以IMO7型12.192 m(40英尺)罐式集装箱为例,分析的主要对象是移动储罐内外筒以及两筒体夹层间的顶部进液管结构,装备采用的金属材料是304不锈钢(0Cr18Ni9)。LNG集装箱储罐外筒直径为2 522 mm,内筒直径为2 356 mm,两筒体的壁厚均为6 mm。LNG罐式集装箱移动储罐及顶部进液管结构如图1所示。

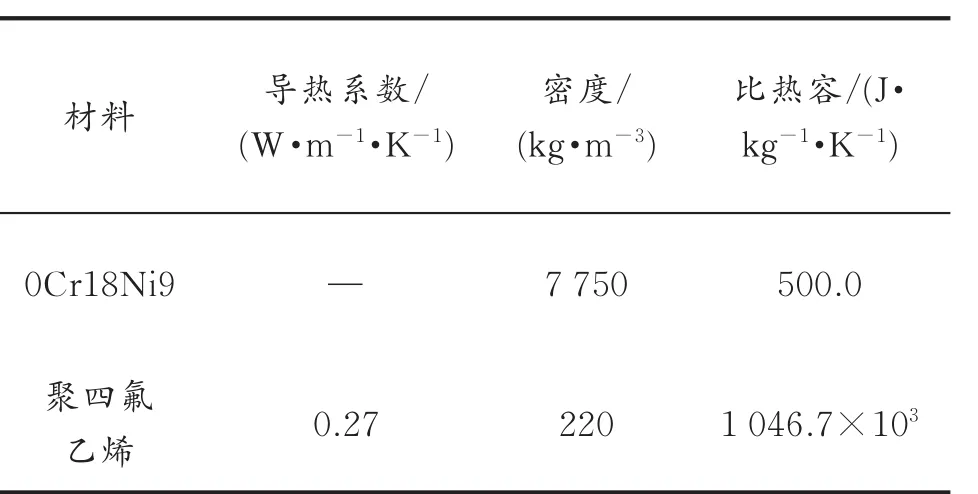

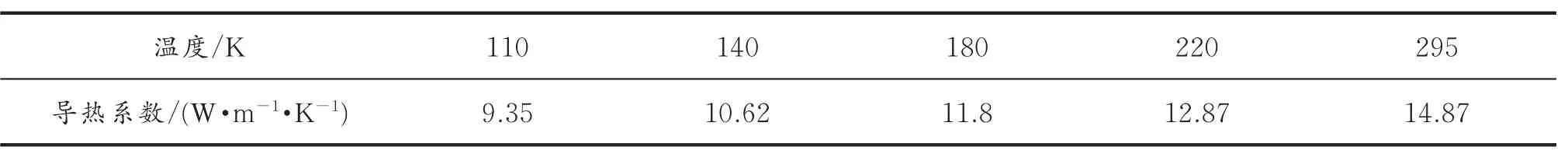

1.2 模型材料性能

LNG罐式集装箱移动储罐模型所涉及的材料热物理性能参数如表1所示[7]。装备所用金属材料导热系数随温度变化的具体数据如表2所示[8]。

图1 LNG移动储罐接管结构Fig.1 Structure diagram of LNG mobile storage tank

表1 材料的热物理性能Table 1 Thermo physical properties of mater ials

表2 0Cr18Ni9导热系数Table 2 Thermal conductivity of 0Cr18Ni9

2 顶部进液管稳态温度场计算

ANSYS软件是目前工程中普遍使用的大型有限元分析软件,该软件在热分析方面具有丰富的功能,可以对实体模型或单元模型进行热传导、对流传热、辐射传热及接触热阻等方面的分析、计算、求解[9]。在分析温度场分布方面以及应力强度方面具有广泛的应用[10]。

2.1 三维有限元模型的建立

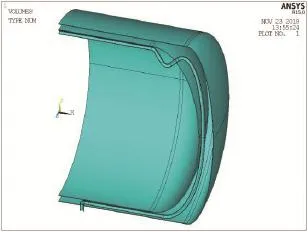

在实际运输中,LNG罐式集装箱的储罐尺寸较大且内外筒夹层内的顶部进液管空间走向复杂。为方便软件模拟运算,现将顶部进液管管路结构简化,将其近似为关于移动储罐筒体中垂面对称的结构,三维实体模型以1/2顶部进液管和1/4移动储罐罐体为研究对象,利用ANSYS中Material Model定义三维模型的材料属性,所得到的实体模型如图2所示。

图2 LNG移动储罐实体模型Fig.2 LNG mobile stor age tank entity model

2.2 三维热分析单元及网格划分

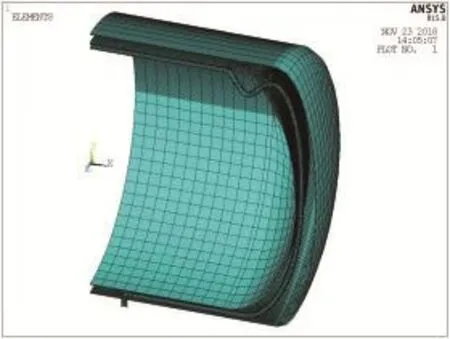

常用的三维热分析单元有SOLID70、SOLID87和SOLID90,这三种单元均可应用在三维稳态和三维瞬态的热分析问题中[11]。模拟选用SOLID70单元,该单元为三维8节点热实体单元,每个节点有一个温度自由度[12],并且该单元既能够满足LNG罐式集装箱储罐实体模型匀速热流传递的要求,又可以与目标模型的网格划分有较好的匹配度。根据所选单元,对模型进行网格划分,因管路尺寸较小将该部分单元密度设置为0.01,又因移动储罐筒体尺寸较大将其单元密度设置为0.1,故得到网格数为68 713个,模型网格如图3所示。

图3 模型网格Fig.3 Modeling partition

2.3 初始状态边界条件

在公路运输环境下,LNG罐式集装箱储罐的整个热响应大致可分为以下三个部分:

(1)外界环境与罐体外壁之间的对流传热和辐射传热;

(2)接管暴露在外部环境中的部分与环境间的对流传热;

(3)内外筒体与接管接触部分的热传导。

对LNG罐式集装箱模型进行分析计算主要基于以下假设:①储罐内外筒真空夹层间的压力为-0.1 MPa,夹层内部介质传热率近似为零;②储罐内液化天然气充装率为90%,顶部进液管内的液化天然气在弯管处存在液封结构;③管路材料具有各向同性的特点,储罐内外筒材料层与层之间接触良好,不考虑接触热阻[9];④忽略外界环境与LNG罐式集装箱暴露在外部环境中各部分间的辐射传热。

将LNG罐式集装箱实体模型的分析类型定义为稳态分析,当罐式集装箱在运输中所处位置不相同时,空气的强制对流也不尽相同,本文选取移动槽车处于静止的状态,空气对流系数暂取为5 W/(m2·K);由于内外筒金属材料导热系数高,热传导速度快,所以假定内筒筒壁温度为其内部存储的液化天然气温度111 K(-162℃);外界环境温度取293 K(20℃)。

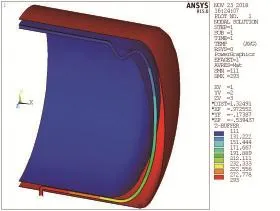

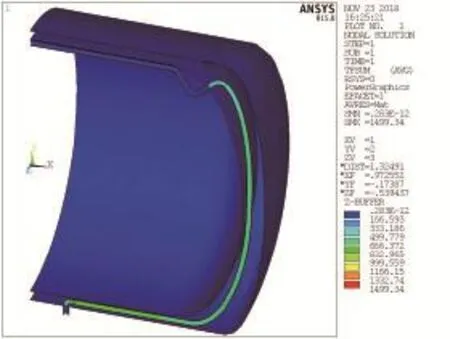

根据以上条件模拟时对实体模型的内筒表面施加111 K的温度载荷,对模型暴露在外界环境中的部分施加293 K的温度载荷和5 W/(m2·K)的对流载荷,而后对此稳态三维实体模型进行热工计算分析,所得到的LNG罐式集装箱储罐模型的温度场分布等值线图和热流密度等值线图,如图4、5所示。

图4 初始温度场分布Fig.4 Distribution of initial temperature field

图5 初始热流密度Fig.5 Initial heat flux density diagram

2.4 初始状态热工分析结果

由图4可知,管道最高温度为293 K,最低温度为111 K,与实际情况相符。管道的温度梯度主要分布在内外筒夹层间的部分管段,且上部管段的温度一直维持在111 K,下部管段温度均高于顶部进液管内LNG临界温度数值,这种情况造成管道内部分液化天然气因发生汽化而吸收热量,致使管道外部有结霜、结冰现象的发生。

由图5可以发现,管路热量损耗变化明显,最大热流密度为1 499.34 W/m2,大部分管路热流密度为666.37 W/m2。说明外界环境热量通过顶部进液管传入罐内,该热桥是储罐发生热损的重要途径之一。

3 断桥结构稳态温度场计算

3.1 顶部进液管断桥结构改进

所选用的顶部进液管管材为304不锈钢,此材料导热系数较大,具有较好的导热性,致使外界环境的热量极易沿储罐内外筒间接管的轴向传入罐式集装箱储罐的内部。而在实际建筑工程领域中,通常采用优化目标结构设计形成断桥结构的方法来达到减小装置热桥热量损失的目的[13⁃14],现将此方法应用到LNG罐式集装箱储罐顶部进液管结构的改进中。

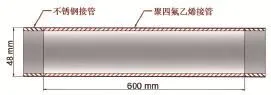

在深冷环境下,为满足顶部进液管强度和刚度要求,并确保LNG罐式集装箱储罐能安全、稳定地运行,根据给定的管路设计尺寸和设计条件,以耐低温且机械性能良好的聚四氟乙烯管材为例进行断桥结构改进。此断桥结构应确保选用的聚四氟乙烯管材与原顶部进液管管材横截面尺寸相同,进而代替原处于内外筒夹层间水平位置的部分管路,该断桥结构示意如图6所示。

图6 管路断桥结构示意Fig.6 Schematic diagram of pipeline broken bridge structur e

3.2 顶部进液管改进后热工分析

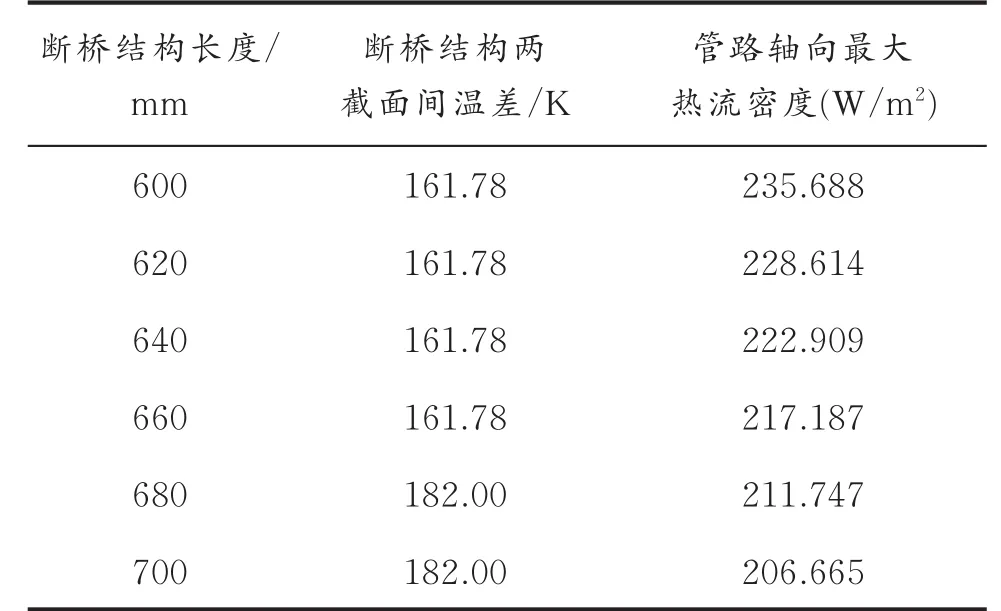

利用ANSYS软件将LNG罐式集装箱储罐实体模型进行断桥结构改进,并确保对该模型进行的网格划分,施加的边界载荷均与初始状态相同,经稳态传热分析计算获得的热工分析结果如表3所示。

表3 不同长度断桥结构热工分析Table.3 Ther mal analysis table of broken bridge structure with different lengths

由表3结果可知,顶部进液管管路沿轴向的最大热流密度随着聚四氟乙烯断桥结构长度的增加而减小,当断桥结构长度由600 mm延长至680 mm时,聚四氟乙烯管材两截面间温差由161.78 K增大到182.00 K(即为LNG罐式集装箱储罐内外筒表面的温差)。

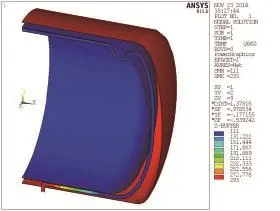

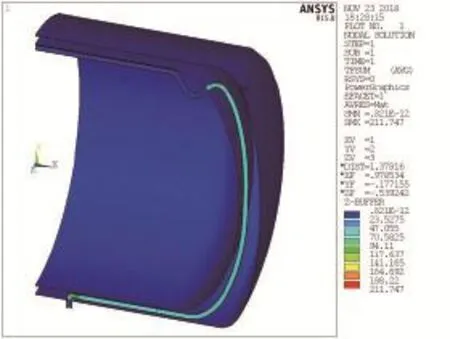

以热工分析结果发生明显变化的680 mm聚四氟乙烯管路为例,得到的热工分析云图如图7、8所示。

图7 改进后温度场分布Fig.7 Impr oved distr ibution map of temper ature field

图8 改进后热流密度Fig.8 Heat flux density diagram

由图7、8可知,顶部进液管的温度梯度集中在聚四氟乙烯断桥结构处,并且此时外界环境热量沿顶部进液管管路轴向传导的热流密度大大减小,最大热流密度减小至211.747 W/m2,传热速率显著减慢。

4 结 论

根据国内LNG罐式集装箱普遍采用的IMO7型12.192 m罐式集装箱的实际工程参数,基于有限元数值分析理论和传热学原理利用ANSYS软件建立LNG罐式集装箱的三维计算模型。针对传热过程进行热工分析,提出了以聚四氟乙烯管材为例的断桥结构改进理论,并对装备改进前后的热工计算结果进行比较,证明该断桥结构可以在很大程度上降低顶部进液管管路的热量损失、缩小热传导距离,以达到降低LNG罐式集装箱漏热量的目的,改进设计后的效果显著,为其他深冷存储设备的优化设计和研发提供参考。