乙烯裂解炉平均COT温度先进控制系统的开发与应用

2019-04-29洪博岩

洪博岩

(中国石油大庆石化化工一厂,黑龙江大庆611900)

乙烯裂解炉是乙烯装置的龙头设备,也是乙烯装置中能耗最大的装置,其能耗占整个装置总能耗的50%~60%。其中,裂解炉的平均COT温度的控制是至关重要的,平均COT温度的波动会影响炉管的寿命和后续装置的生产状况。平均COT温度过高会加速炉管结焦的速度,温度过低会使裂解不够充分,影响裂解深度。因此,平均COT温度控制的研究具有重要意义。在实际的裂解炉平均COT温度控制中,绝大数采用常规PID[1]控制方法。但由于平均COT温度经常受裂解炉烃进料量变化、炉膛温度变化和燃料气组分变化等干扰因素的影响,导致COT温度波动较大。常规PID控制方法很难有效克服这些因素的影响,为此,许多企业引入先进控制技术[2⁃6]来优化裂解炉的平均COT温度。其中,模型预测控制(MPC)技术被广泛认为是工业过程控制中最有效的先进控制方法[7]。

经典MPC方法主要有基于有限脉冲响应或阶跃响应的动态矩阵控制(DMC)[8]、基于传递函数模型的广义预测控制[9]和基于状态空间模型的预测控制方法[10]。但是,DMC限于稳定的对象并且需要大量的模型的阶数,GPC很难处理多变量和大时滞的对象,基于状态空间模型的预测控制需要依赖状态观测器的精度。基于上述原因,基于非最小状态的模型预测控制方法得到了大量的研究,该方法保留了基于传递函数和状态空间预测控制的优点。它采用历史的输出和输入作为状态变量,避免了状态观测器的设计。P.C.Young等[11]最早将NMSS模型应用在PIP控制中,提出了很多改进的NMSSMPC 算 法[12⁃15]。 文 献 [16]进 一 步 将 基 于NMSS模型的控制结构应用到非方多变量系统中。然而,对于NMSSMPC在实际工业过程中的应用尚未报道。为此,笔者针对中国石油大庆石化有限责任公司乙烯裂解炉平均COT温度波动较大问题,设计和开发了乙烯裂解炉平均COT温度温度先进控制系统,利用非最小状态空间预测控制方法(NMSSMPC)设计平均COT温度先进控制器,并将所开发的平均COT温度先进系统应用到大庆石化乙烯裂解炉(EF⁃111M和EF⁃111N炉)平均COT温度控制中。结果表明,该策略是可行和有效的。

1 乙烯裂解炉工艺介绍

以中国石油大庆石化有限责任公司M#乙烯裂解炉(EF⁃111M)为例,如图1所示。它有一个单炉膛,分8组进料,每组有24根炉管,共192根辐射管。炉膛温度的测量用TI1015M表示。对于燃料气系统,燃料气压力控制器为PIC1022M,COT温度控制器为TC1022M,其中PV是过程变量,SV是设定变量,MV是操纵变量,AUTO和RCAS为控制器的模式。最终的控制目标是为了控制平均COT温度达到工艺所要求的设定值。具体工艺流程如下:

原料(石脑油,NAP)分为8路进入M#炉的对流段进行预热,第1次预热温度(HC PREHEAT 1)为350.6℃,第2次预热温度(HC PREHEAT 2)为531.9℃。然后每个支路与预热后的稀释蒸汽(DS)混合进入辐射管,进行高温裂解,生成裂解气,最后被送到下一个急冷环节。对于燃料气控制系统,先进控制器(NMSSMPC)和燃料气压力控制器(PID)的控制模型是远程串级模型(RCSA)。NMSSMPC控制器给底层PID流量控制器设定值,PID控制器通过调整燃料气压力(PIC1022M)来调节平均COT温度。平均COT温度控制器TC1022M的目标是使平均COT温度控制在859.0℃。N#炉的工艺和进料流量控制系统与M#炉相似,但是对于生产需求的不同可能有所差异。

图1 乙烯裂解炉工艺流程Fig.1 Process flow of ethylene cracking furnace

2 裂解炉平均COT温度控制方案

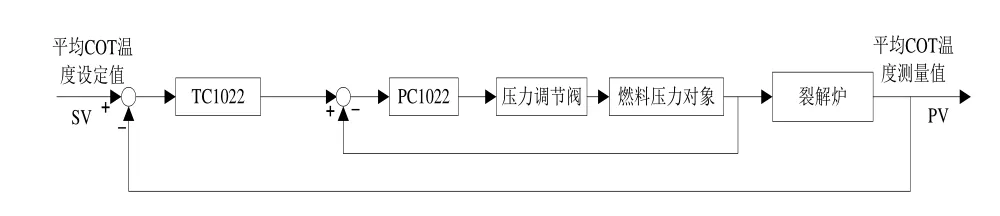

2.1 原有控制方案

如图2所示,原控制方案采用的是炉出口平均COT温度与燃料气压力串级控制,其中TC1022为外环平均COT温度控制器,PC1022为内环燃料气压力控制器,控制模式由切换开关PS1022控制,PS1022置1,为平均COT温度控制(TC1022来的信号),PS1022置2,为热值控制(QC1022来的信号),目前主要采用的是平均COT温度控制。TC1022的测量值(PV值)由切换开关TS1022输出,TS1022的输入值有两路,一路是自动测量COT均值(TS1022A来的信号:TC1100-TC1500平均值与TC1600-TC1800平均值选高值),另一路是手动选择单路COT测量值(TS1022B来的信号:TC1100-TC1800中任意一路的COT测量值)。

图2 裂解炉平均COT温度原有控制方法结构图Fig.2 Conventional control structure of the ethylene cracking furnace for average COT

该控制方法根据平均COT温度的变化直接调节燃料气压力控制器的设定值,进而调节燃料气压力阀门的开度,改变燃料气进入炉膛流量,以保持平均COT温度的稳定。当平均COT温度高时,关小压力阀门开度,平均COT温度低时,开大压力阀门开度。但该方案在实际控制时没有考虑裂解炉烃进料量变化、炉膛温度变化和燃料气组分变化等干扰因素对COT温度的影响,导致COT温度波动较大。

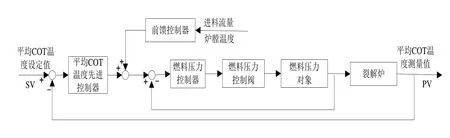

2.2 先进控制方案

裂解炉炉管平均COT温度是裂解炉最关键的被控变量,平均COT温度控制好坏直接决定了乙烯裂解深度,因此必须加以严格控制。对烃进料流量(也反映了DS流量)、炉膛温度等可测的干扰变量采用前馈调节,以消除或减弱其对COT的影响。为了实现平均COT温度的快速、平稳控制,采用两重串级控制结构 即燃料压力控制(PIC)与平均COT温度控制(TIC)两重串级。图3是裂解炉平均COT温度先进控制示意图。其中燃料压力是常规PI调节,平均COT温度采用NMSSMPC算法。

图3 裂解炉管平均COT温度先进控制方案示意图Fig.3 Contr ol str uctur e of the ethylene cr acking fur nace of the average COT

当过程出现干扰引起平均COT温度发生波动偏离理想设定值时,外层的先进控制器在线优化得到内层PID控制器的设定值,通过调节燃料阀门的开度,改变燃料燃烧流量,以克服裂解炉平均COT温度的波动。当裂解炉进料流量和炉膛温度发生变化时,会引起平均COT温度的波动。通过引入前馈控制,提前做出补偿。消除主要干扰量对平均COT温度的影响。

3 平均COT温度控制方法

平均COT温度控制方法即非最小状态控制模型预测方法(NMSSMPC)。

3.1 非最小状态空间模型(NMSS)

对于单输入单输出系统,系统的离散化形式可以表示为:

其 中 ,Gi,i=1,…,ny;Hj,j=1,…,nu是 模 型 的 系数,ny,nu是模型的阶数。令:

则式(1)可以转化为如下形式:

其中,Δ是后移动算子。取系统的状态变量为:

则NMSS模型可以表示为:

其中,

3.2 反馈校正

为了消除模型不匹配和外界干扰影响,引入实际输出和模型输出的偏差作为校正。预测误差可以表示为:

e(k+i)=yp(k)-y(k),i=1,2,…,p (4)其中,yp(k)是在k时刻实际的过程输出,p是预测时域。式(4)表示为矩阵形式:

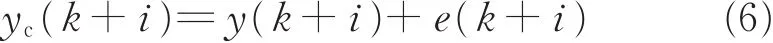

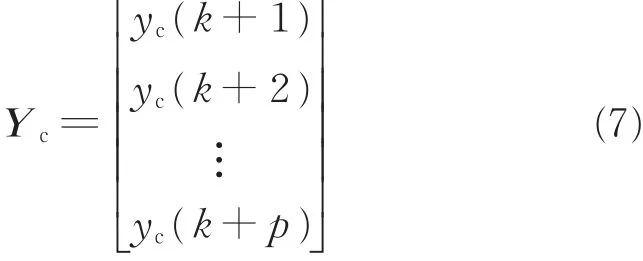

校正后预测输出为:

其中,yc(k+i)是在k+i时刻校正的输出值。式(6)转化为矩阵形式:

3.3 滚动优化

为了使输出达到期望设定值,引入一阶指数形式设定值的轨迹,即为参考轨迹,定义如下:

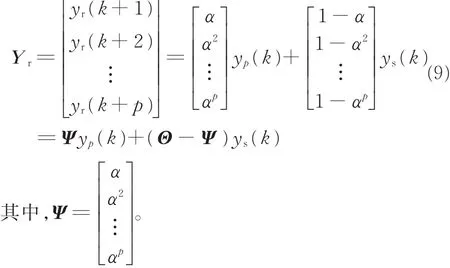

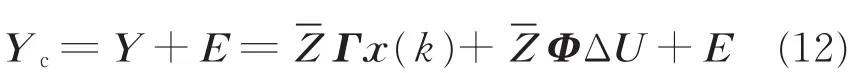

yr(k+i)= αiyp(k)+(1- αi)ys(k) (8)其中,yr(k+i)是参考轨迹的输出,ys(k)是期望的设定值,α=exp(-Ts/Tr)是参考轨迹柔化系数,Ts是采样时间,Tr是时间常数。式(8)转化为矩阵形式为:

通过式(3),状态方程矢量形式可以表示为:

其中,

其中,N是控制时域,0是(ny+nu)×1维的全零矩阵。则系统的预测输出为:

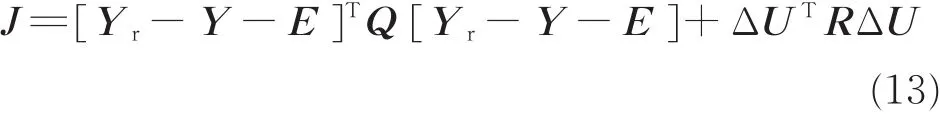

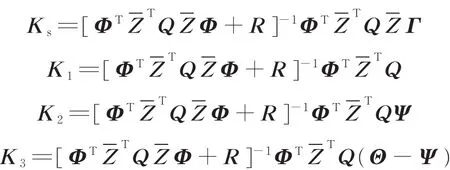

取如下的价值函数:

其中,Q和R分别为相应维数的系统误差和增量输入的加权矩阵。

综合式(5)、(9)、(10)、(12)和 (13),未来的控制增量输入ΔU为:

令:

则当前k时刻控制增量输入为:

Δu(k)=-ksx(k)-k1e(k)+k2yp(k)+k3ys(k)(15)

其中,ks、k1、k2、k3分别为 Ks、K1、K2、K3的第一行。

当前时刻控制器的输入为:u(k)=u(k-1)+Δu(k) (16)

4 工业应用

大庆石化乙烯裂解炉采用CENTUM CS3000 DCS控制系统,通过现场控制站实现过程控制。现场控制站包括常规控制模块、顺序控制模块及计算模块等。上位机采用中控APC⁃ISYS软件,笔者采用NMSSMPC算法来实现先进控制,通过VB脚本的方式在上位机进行编程。下位机采用CENTUM CS3000 DCS,主要实现常规控制。在先进控制投用前,采用常规PID控制。当投用先进控制后,笔者提出的先进控制算法不断计算出常规PID控制器的设定值,PID控制器根据偏差的变化进行调整,从而实现更好的控制效果。先进控制系统的硬件结构如图4所示。

图4 硬件结构Fig.4 Structure of hardware

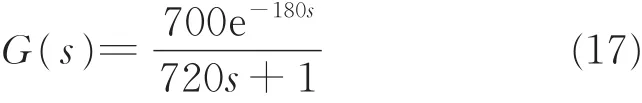

NMSSMPC方法已经应用到中国石油大庆石化有限责任公司年产27万t乙烯裂解炉的平均COT温度控制中。平均COT温度的控制目标为859℃。通过在现场进行阶跃测试,获得其模型为:

通过加零阶保持器在采样时间Ts(60 s)进行离散化,则模型(17)可以转化为:

令x(k)=[Δy(k) Δu(k-1) Δu(k-2) Δu(k-3) y(k)]

则非最小状态空间模型为:

其中,

NMSSMPC控制参数通过反复的离线测试获得,取为:P=20,N=3,Ts=60 s,Q和R是相应维数的单位矩阵,

在先进控制器投用前,乙烯裂解炉的每个常规控制回路的参数需要进行人工调整。在此,采用C-C整定方法进行调整[16]。这些调整的参数作为每个PID控制参数的初值,基于这些初值,现场工程师根据丰富的操作经验再次整定,经过多次重复整定,获得了燃料气压力PID控制器的最终参数值:Kp=0.33,Ki=0.02,Kd=0。

图5(a)为M#炉先进控制与DCS常规控制的平均COT温度控制效果实时对比曲线图。从对比图中可以看出,先进控制投用前后的控制效果明显不同。投用前温度波动比较大,波动超过7℃,而先进控制投运后平均COT温度波动在3℃之内,表明平均COT温度先进控制器可以很好的抑制干扰。图5(b)为N#炉先进控制与DCS常规控制的控制效果实时对比曲线。从图5(b)中可以看出,先进控制投用前后的控制效果明显不同。投用前温度波动比较大,波动超过8℃,而先进控制投运后平均COT温度波动在3℃之内,表明平均COT温度先进控制器可以较强抑制干扰能力。

图5 M#炉和N#炉平均COT温度先进控制投用前后控制对比Fig.5 Compar ed result of aver age COT for M and N furnace with advanced control and conventional contr ol

表1展示了不同控制策略下乙烯裂解炉平均COT温度的平均值、极值、最大值、最小值及标准偏差等。

从表1可以看出,裂解炉M#平均COT温度测量值与设定值间的标准偏差由投用前的1.24℃下降到投用后的0.57℃,平均COT温度标准偏差降低了54.03%;裂解炉N#平均COT温度测量值与设定值间的标准偏差由投用前的1.84℃下降到投用后的0.72℃,平均COT温度标准偏差降低了60.87%,达到了标准偏差控制在1℃以内的预定目标。

表1 M炉和N炉投用前后平均COT温度统计结果Table 1 Statistical result average COT with the advanced contr ol and conventional control for M and N fur nace℃

5 结 论

介绍了大庆石化乙烯裂解炉平均COT温度先进控制系统,包括裂解炉工艺流程、常规控制与先进控制系统的设计、平均COT温度先进控制算法的研究以及在裂解炉平均COT温度中的工程实施等。应用结果表明,通过平均COT温度先进控制系统,炉管COT、炉膛温度等变化平稳,降低了裂解炉的燃料用量,提高了热效率。