冷、热进料对酸性水汽提塔操作影响的模拟分析

2019-04-28师彦俊赵海涛

师彦俊,赵海涛

(中国石化镇海炼化分公司,浙江宁波 315200)

1 汽提塔概况

镇海炼化酸性水汽提塔T3401采用侧线抽氨工艺,设计处理能力为80 t/h,实际处理量为60 t/h。汽提塔设置两段填料+49层单溢流浮阀塔盘,侧线抽氨工艺[1]要求汽提塔分冷、热两股物流进塔,其中冷进料被冷却器冷却至35~40℃进入汽提塔顶填料层;热进料需要与塔底采出物流、侧线采出物流换热至140~150℃后进入汽提塔第二层塔板。塔顶采出的酸性气体包含H2S、CO2和少量水蒸气等组分,经冷却后进入酸性气分液罐,分液后进入硫黄回收装置回收硫黄;塔中部含NH3气体经侧线抽出并三级冷凝后得到99%的粗氨气进入氨精制系统进行脱硫,得到液氨产品;塔底再沸器选用1.0 MPa过热蒸汽,塔底温度控制为155~170℃,1.0 MPa过热蒸汽为汽提塔的主要热量来源。

2 模型建立

2.1 建模目标

通过Aspen PLUS软件建立稳态的汽提塔模型,利用软件自身的分析工具,主要分析冷、热进料比对全塔温度分布、汽提塔蒸汽消耗、塔底净化水水质的影响。通过调整汽提塔的冷、热进料比,优化汽提塔蒸汽使用量及净化水水质,模拟出最佳操作条件。

2.2 模型介绍

应用Aspen PLUS流程模拟软件,以镇海炼化80 t/h汽提塔2016年8月2日12∶00的标定数据为基础,建立汽提塔的稳态模型,具体模拟流程如图1所示。

模型中,选用专用于电解质系统的ELECNRTL物性方法,应用电解质向导自动生成电解质组分,选取数据库中的Henry常数表征H2S、NH3在水中的溶解度,数据库中自带有H2S和NH3在水中的电离平衡常数,结合输入的标定数据,对汽提塔进行严格模拟计算,模拟值与标定数据对比结果见表1。

由表1可知,模拟计算结果与标定数据吻合程度较高,说明模型较为准确,能够反映装置实际生产运行状况。

图1 汽提塔T3401模拟流程

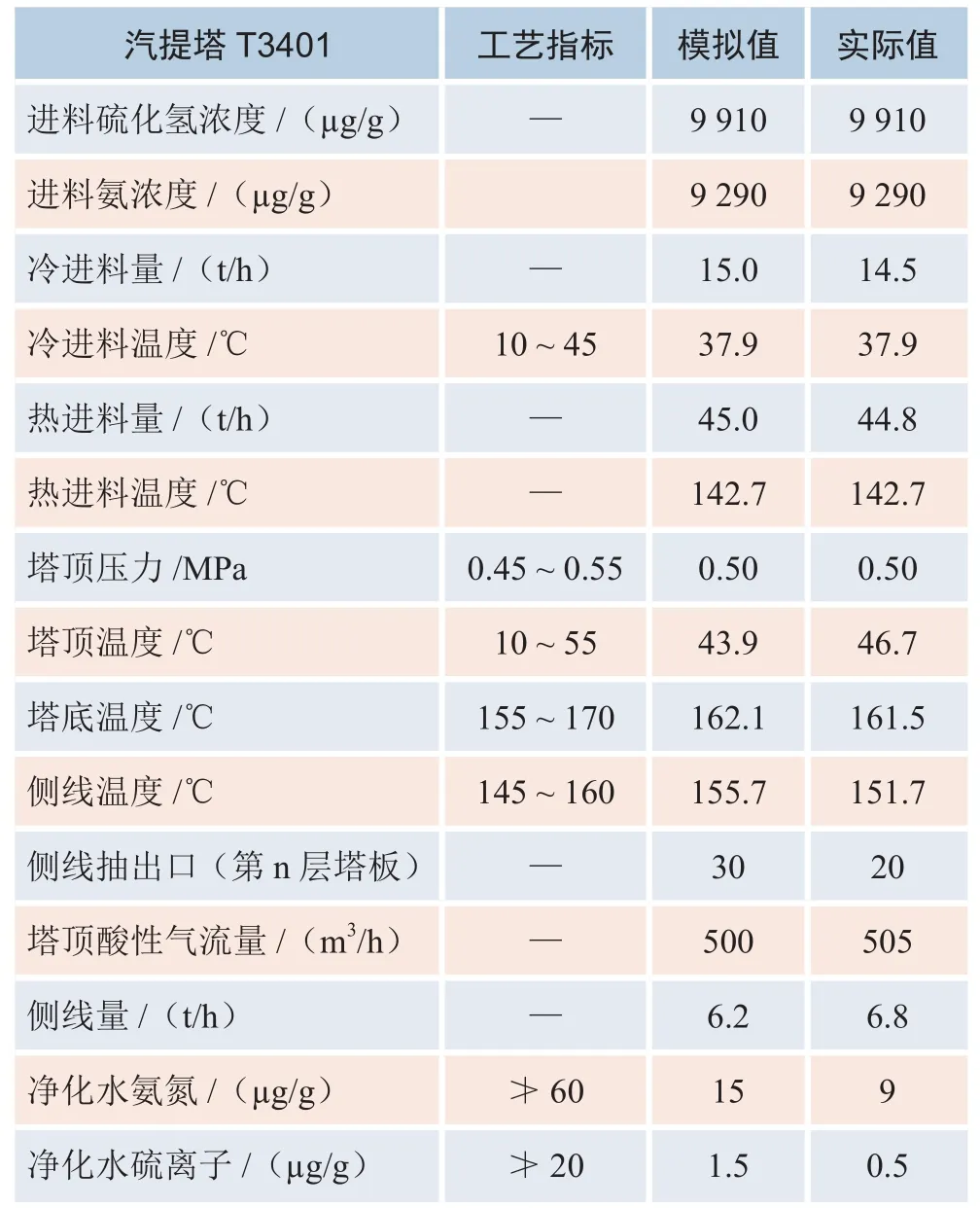

表1 T3401模拟值与标定数据对比

3 模型分析

3.1 冷、热进料比对全塔温度分布的影响

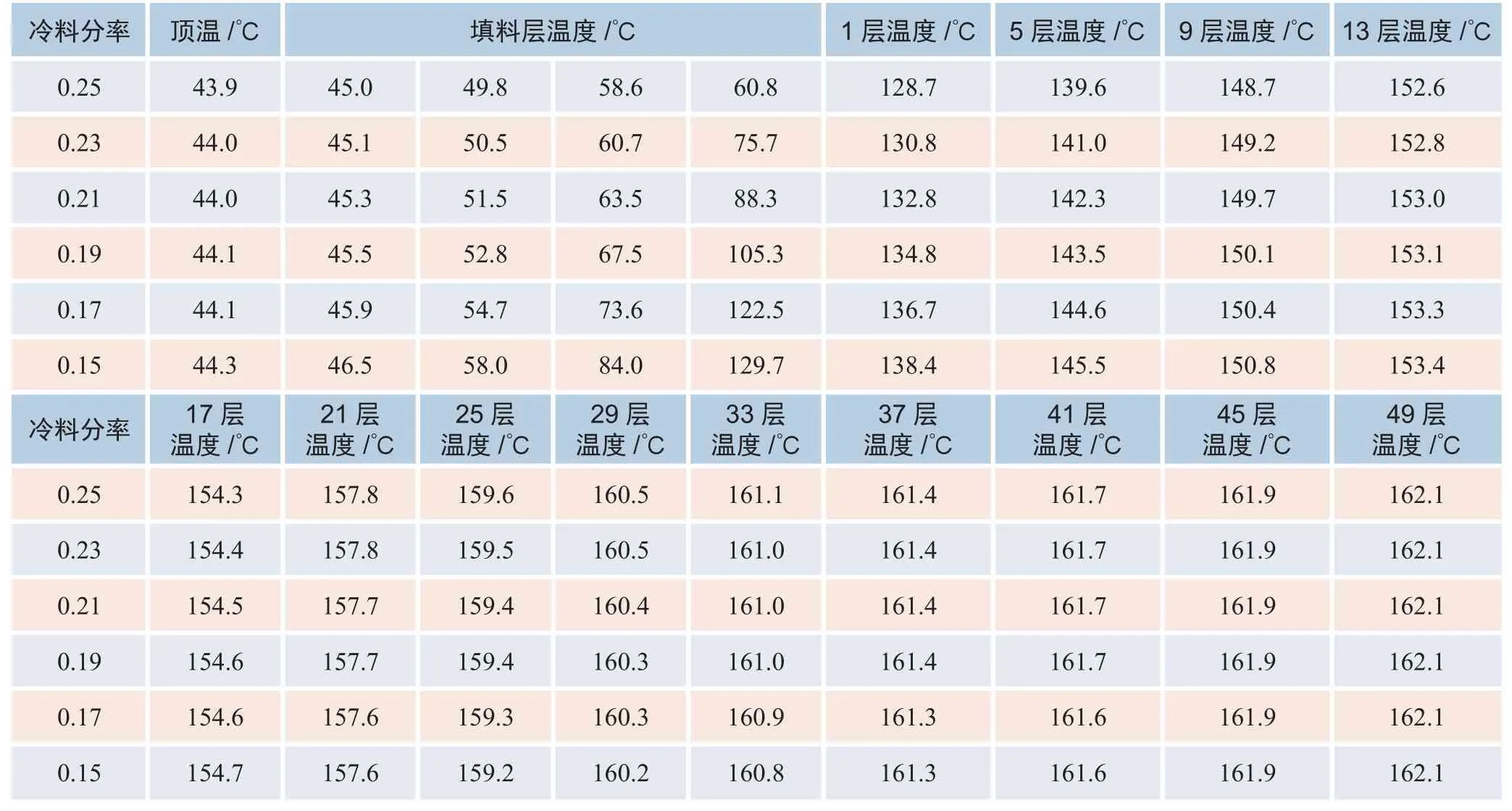

在进料总流量不变的前提下,保持塔顶压力、酸性气流量、侧线量恒定,改变冷、热进料比,研究不同冷料分率下汽提塔各点温度,计算结果见表2。

由表2可知,汽提塔温度分布可分为低温区、过渡区、高温区三个区域。40~60℃区域(填料层)为低温区,在低温区利用硫化氢相对挥发度比氨大,氨的溶解度比硫化氢大的原理,打入冷进料保证塔顶获得含氨量很低的酸性气。90~160℃区域(1层至35层)为过渡区,在过渡区,调整冷、热进料比,既保证硫化氢的汽提效果,又使氨能够从上部随液流向下移动,进而在塔中部积聚。160℃以上(35层至塔底)为高温区,塔板层间温差只有1℃,硫氢化铵的水解常数很大,氨和硫化氢绝大部分以游离态存在,且溶解度很小,汽提作用和侧线采出的减压作用,使氨向中部积聚,在塔底获得合格的净化水。

通过降低冷、热进料比,可以看出汽提塔低温区温度明显窜升,尤其是当冷热进料比从1∶3降低至1.0∶4.9时,汽提塔填料层下部温度明显窜升,温度上升至122.5℃,有明显的冲塔迹象;过渡区板间温度差有所下降,原因是冷进料的冷却、吸收作用被削弱。一般汽提塔的最小冷流量由汽提塔填料的最小润湿量决定,而理论最小冷进料量为不影响汽提效果的前提下吸收剩余蒸汽及氨所需的液相流量。当冷进料下降到一定程度时酸性气中的大量蒸汽不能有效冷凝而被带出,造成了冲塔现象。冷进料的另一个作用是提高板间温度差,进而提高传质推动力。降低冷进料流量,过渡区板间温度差就会有所下降。

表2 不同冷料分率下汽提塔各点温度

3.2 冷、热进料比对汽提塔蒸汽消耗的影响

影响汽提塔蒸汽消耗的主要因素有冷、热进料温度、冷进料流量、塔底净化水温度、侧线流量等。理论上,由于单塔加压侧线抽氨工艺操作在高温、高压条件下进行,因此塔的能耗较低压无侧线工艺高。当加热蒸汽选用1.0 MPa过热蒸汽时,汽提塔蒸汽单耗为150~180 kg/t酸性水。文献[2]报道了一个经验的蒸汽消耗计算公式

H=1.05[(T净-T原)+n(T底-T冷)+BI抽]

其中:n为冷热进料比,B为侧线抽出量,I抽是常量,(T净-T原)反映了要降低能耗,需要充分回收系统热量。通常,利用自身装置内部换热,能将热进料温度换热至140℃以上,有文献[3]报道通过调整换热网络,能使换热终温达到154℃以达到降低能耗目的;n(T底-T冷)反映冷热进料比(n)对能耗的影响因素,降低n值有利于能耗的降低;而BI抽反映了侧线抽出量对能耗的影响,认为I抽是常量,侧线抽出量B值决定了该项值的大小。通过模型计算冷热进料比对能耗的影响,同样保持进料总流量、塔顶压力、酸性气流量、侧线量恒定,改变冷、热进料比,得出计算结果见图2。

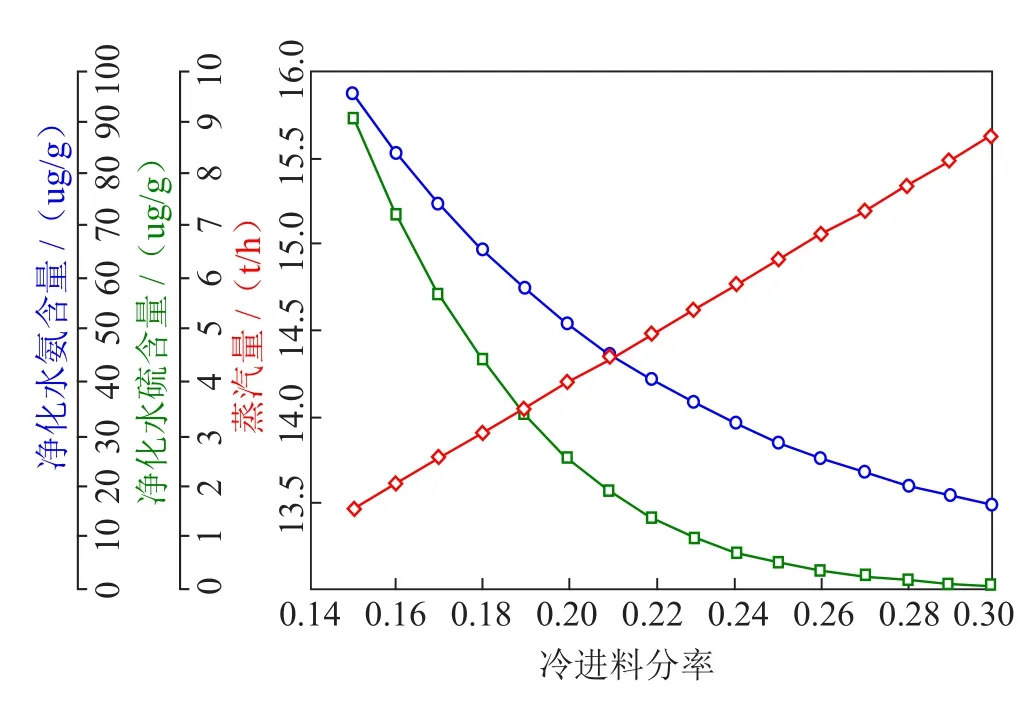

图2 冷进料分率与汽提蒸汽的关系

由图2可知,随着冷进料分率的降低,汽提塔蒸汽消耗量明显下降,但净化水质量有一定程度的变差,在冷进料分率为0.18时,净化水氨含量出现超工艺指标的情况。在控制净化水质量(NH4+-N≯60 mg/L,S2-≯20 mg/L)的前提条件下,侧线量也会对汽提塔蒸汽消耗产生影响,此时,冷热进料比对汽提塔蒸汽消耗的影响,见图3。

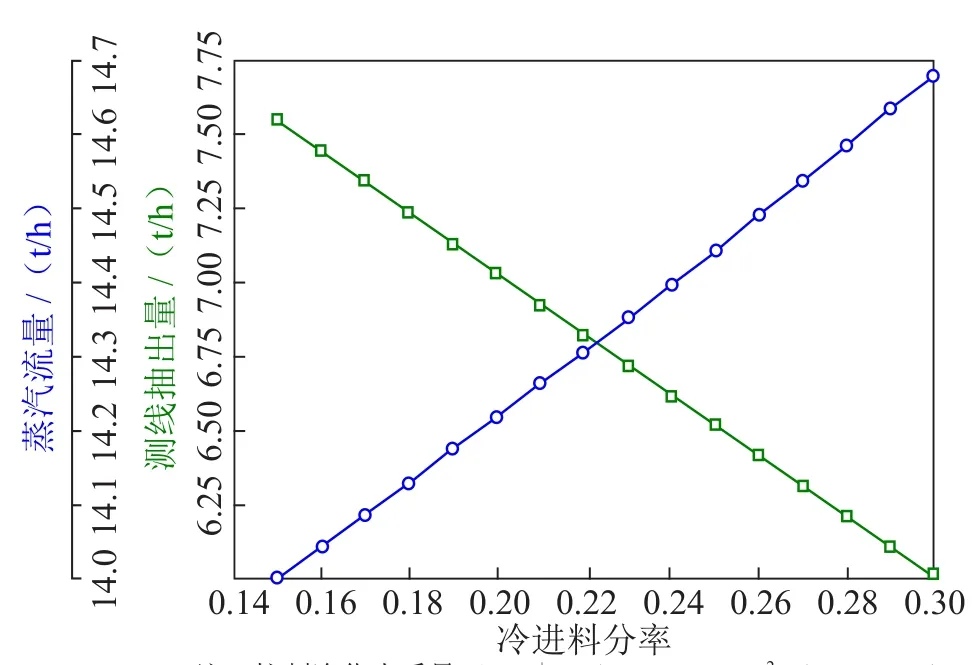

由图3可知,随着冷进料分率的降低,汽提塔蒸汽消耗量明显下降,净化水质量要求恒定,此时侧线抽出量会升高。因此,将汽提塔冷、热进料比从1∶3调整至1∶4,可以减少汽提塔蒸汽消耗同时满足净化水质量要求。

图3 冷热进料比对汽提塔蒸汽消耗的影响

3.3 冷、热进料比对汽提塔底净化水水质的影响

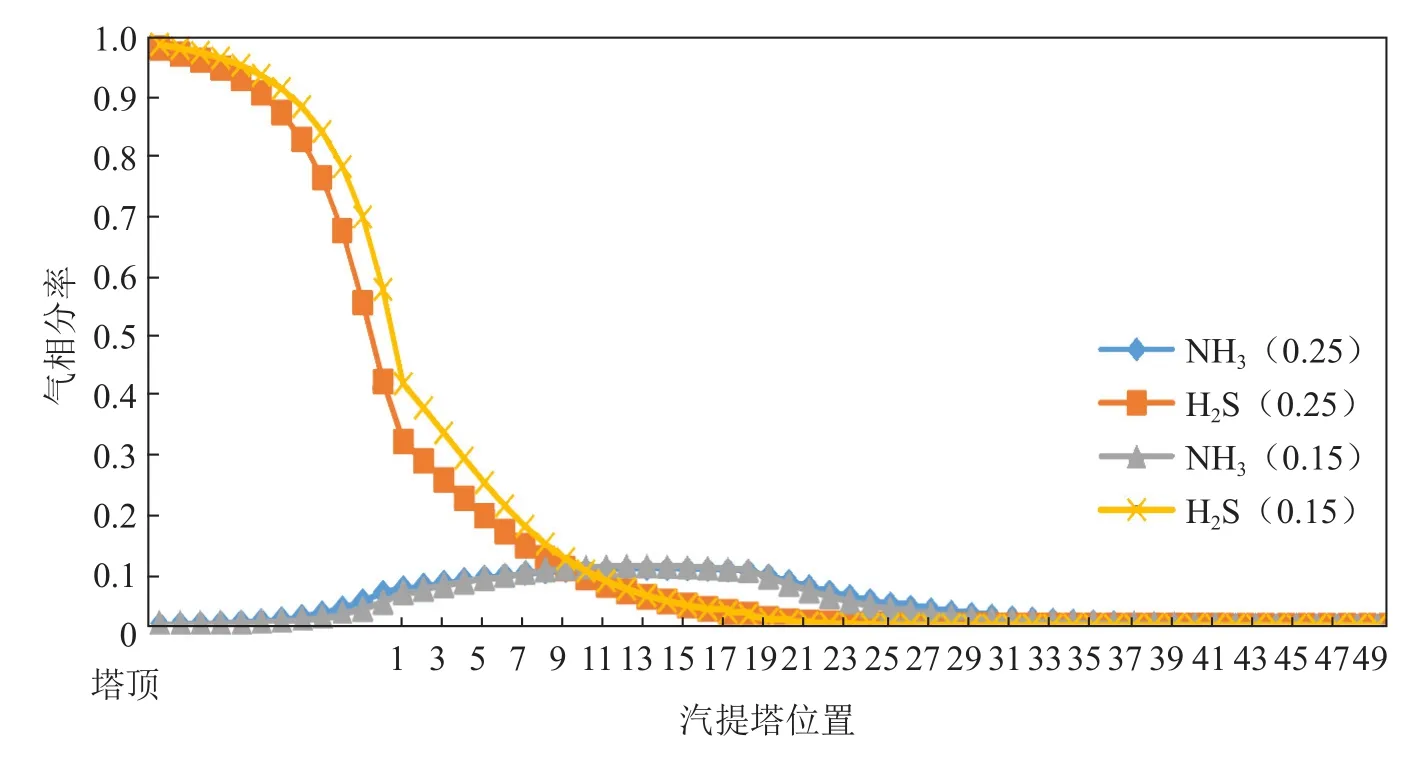

在实际生产中,净化水水质控制指标为氨含量≯60 mg/L,硫化物含量≯20 mg/L。为了保证净化水水质,需要从塔顶硫化氢浓度最高点抽出足够量的硫化氢,从塔中部氨浓度最高点抽出足够量的侧线气。为了研究冷、热进料比的变化对汽提塔内气相组分分布的影响,利用上述模型并保持进料总流量、塔顶压力、酸性气流量、侧线量恒定,改变冷、热进料比,计算汽提塔各点气相中硫化氢、氨浓度分布,其计算结果见图4。

图4 汽提塔塔板各点气相中硫化氢、氨浓度分布

由图4可知,当汽提塔冷、热进料比改变时,汽提塔内气相组分硫化氢浓度最高点在塔顶,氨浓度最高点在15~17层塔板之间,二者浓度最高点没有偏离,可以满足抽氨、抽硫化氢的要求。但从前面的论述可以看出,当降低冷、热进料比时,汽提塔的传质推动力减弱,汽提塔的传质效果变差,净化水中氨氮含量和硫化物含量均有所上升。

4 模型应用

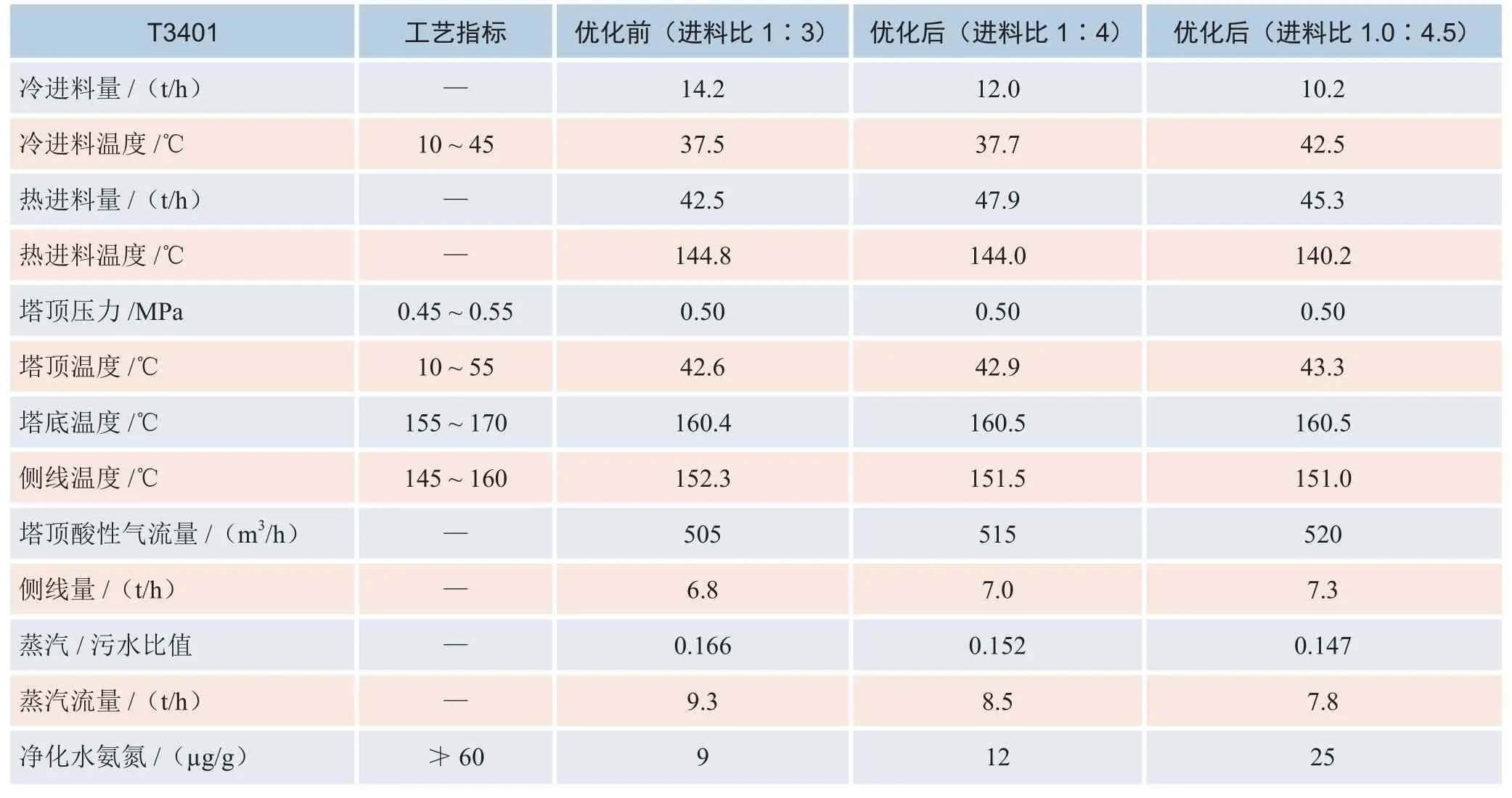

通过建立汽提塔的稳态模型,对冷、热进料比对汽提塔的影响进行模拟计算,由结果可以看出,随着冷、热进料比的降低,汽提塔蒸汽使用量明显降低,当冷、热进料比降低到一定程度时,会造成汽提塔冲塔和净化水水质不合格。2017年10月28日10∶00—14∶00采用冷、热进料比为1∶4和1.0∶4.5进行汽提塔的优化试验,其结果对比见表3。

由表3可知,在汽提塔负荷为70%时,通过调整汽提塔冷、热进料比,在保证汽提塔平稳运行和塔底净化水质量合格的前提下,降低冷、热进料比至1∶4和1.0∶4.5,此时,蒸汽/污水比值由0.166分别降低至0.152、0.147,节约蒸汽量分别为0.8 t/h、1.5 t/h,取得明显的节能效果。

表3 T3401优化前后数据对比

5 结论

以标定数据搭建的稳态模型与汽提塔实际运行基本吻合,误差在允许范围之内,建立的模型对后续操作调整及运行优化有一定的指导意义。通过模型分析,降低汽提塔冷、热进料比能显著降低汽提塔重沸器蒸汽消耗;降低汽提塔冷进料流量将削弱冷进料冷却、吸收效果,同时对传质推动力有一定程度的削弱,生产中应避免冷进料量低于填料层最小润湿量的情况发生。