飞机燃油测量系统设计误差影响

2019-04-28李建侠冯磊

文/李建侠 冯磊

1 传感器的布置存在误差原因分析

1.1 测量过程中存在的连续性

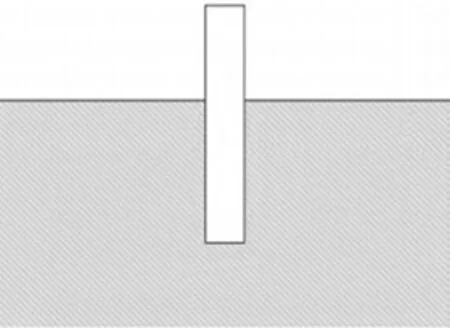

传感器自身有着测量误差和安装误差,这两者是不可抗力因素,我们把这些因素先排除,就存在着测不到和测得到的差别,测得到是指传感器能够准确的感受到油面的变化,测不到是指感受不到油面的变化,测得到的我们称此为有效的传感器,测不到的即为无效传感器。有效的传感器是把自己的一部分浸泡在燃油中,另一部分裸露在外面。如图1所示。

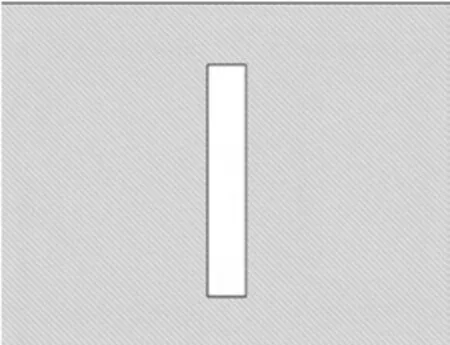

无效的传感器是把全部都浸泡在燃油中,这样是无法测出油面变化的,因此这叫做无效的传感器,如图2所示。

由图1和图2对比可知,处于图1状态的油面传感器是有测量效果的。在飞机飞行的过程中,油面始终是发生变化的,主要影响因素有飞机的飞行姿态、燃油消耗以及油箱的结构等等。在设计传感器的时候,必须要保证飞机能够在规定的姿态变化范围内发生变化,油箱内必须要有一根传感器是有效的状态,即有效的传感器把自己的一部分浸泡在燃油中,另一部分裸露在外面,这样才能够获取油箱内的油面高度变化信息,这就是油面测量的连续性要求。

1.2 测量过程中的不可测油量特点

传感器安装的位置由于受到限制,每一根传感器都有不能够测量的区域,也就是测量盲区,传感器不管是朝哪边设置,不可测量的油面都是存在的,并且如果不可测量的油量越大,存在的测量误差就会越大。

我们把“测量的连续性”和“不可测油量”两个因素相互结合就可以发现,想要保证测量的连续性,测量的精确程度是由两部分组成的:

(1)在油箱最下端位置的传感器底部不可测量油量。

(2)位于油箱的最高位置即顶端,不能够测量油量。

想要保证测量油量过程的连续性,那么必须要保持传感器的油箱最下端即油箱底部和油箱最高端即油箱顶部,最少要有一根传感器在燃油中浸泡。由此可得,我们在设计传感器的时候,应该满足两个条件:第一不能测量油量的最小化,第二不能够在固定的飞机飞行状态中保证测量结果的连续性。这两点都满足的话才能够实现误差最小化。

2 设计传感器时测量油面精度的验证

2.1 检查油面的连续性

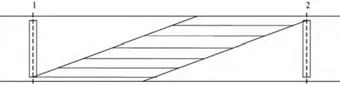

首先把传感器的位置坐标都传导油箱的数学模型中,通过数学模型计算出最大的姿态角,用该平面对飞机油箱的数学模型进行切割,检查是否有大面积的不可测区域。如图3所示,如果阴影发生了变化,从图3中明显看出,位于左右两端的1和2号传感器都无法检测到油面的高度,这就是测量过程中的不连续。

2.2 测量油面过程中精度的计算

在把传感器的位置坐标都传导油箱的数学模型之后,给定油量和体积的比值,就能够得出每根传感器的测量高度,在这样的高度中插入真值表,就能够得出油箱中油的体积V2,因此可以计算出传感器的误差为V2减去V1的差值再除以V1。

用这种验证方式的前提条件是必须建立在一定条件上的,这个条件就是我们需要假设油箱数学模型是绝对准确的。利用这种验证方式的好处是:能够确认布置的方案满足测量的连续性;同时还要保证测量的连续性符合要求,这两个条件都满足之后就可以计算出真值表的精确程度。

3 飞机燃油测量系统产生误差分析

通过上面的分析,我们可以得出结论,我们在设计传感器的时候,应该满足两个条件:

(1)不能测量油量的最小化。

(2)不能够在固定的飞机飞行状态中保证测量结果的连续性。

这两点都满足的话才能够实现误差最小化。

在实际中影响飞机油箱的测量系统产生误差的原因主要有三点:第一真值表的精确程度不可控;第二存在不可测油量;第三测量过程中无法保证测量的连续性。第一条在生成真值表的时候,我们是按照一个已经简化过的油箱的数学模型展开的,这个简化模型和真实的模型之间还是存在着一定的差别,差别越小,真值表的数据就越密,真值表的误差就会越来越小。在测量系统的精确程度过程中,如果发现了测量的精确程度无法达到基本要求,可能会影响到测量的结果时,就可以通过优化油箱的模型,或者通过减少真值表的步长来提高测量的精确程度,来满足测量的要求。第二条的不可测油量,主要产生的原因是油量传感器的安装,只有在方便安装和方便拆卸的情况下才能够减少传感器的不可测油量的体积。其中第三条测量的连续性,必须要确定飞机的飞行姿态,只有这样才能够保证设计过程中这一条的测量精确度。

图1:有效的传感器

图2:无效的传感器

图3