烟气脱硫技术的研究进展

2019-04-27运明雅辛清萍张玉忠

运明雅,辛清萍,张玉忠

(天津工业大学 材料科学与工程学院 分离膜与膜过程国家重点实验室,天津 300387)

煤、石油、天然气等石化材料的燃烧会产生SO2、NOx和颗粒物等污染物的排放,其中煤燃烧后造成的危害最严重[1]。近年来,随着工业化和城市化的发展,对电的需求量增加,导致燃煤消耗显著增加。原煤的硫含量高达0.1%~10%,煤燃烧释放出大量的SO2,导致大气污染,对人体和生态环镜危害极大。控制SO2的途径可归纳为三种:燃烧前、燃烧过程中和燃烧后(即烟气脱硫);目前,烟气脱硫技术被认定为是控制SO2的有效途径[2]。

1 传统脱硫技术

国内外对烟气中的SO2的处理进行了大量的研究,取得了丰富的研究成果。据报道,世界上各研究团队总共发明了200多种烟气脱硫方法[3],以脱除烟气中的SO2降低对环境的影响。然而,只有十多种技术上相对成熟且广泛应用,这主要由原料和操作的投资成本、原料的来源、工艺技术的进展程度以及可靠性、副产品的后续处理等条件的制约[4]。其中,湿法烟气脱硫技术在工业应用中最为广泛。

1.1 湿法脱硫技术

湿法脱硫技术有很多种工艺,这些工艺出现于工业已经高度发达的美国和日本,1970年左右发达国家建成了很多锅炉和炼油厂,湿法烟气脱硫工艺可用于处理加热后产生的烟气。目前,湿法烟气脱硫(WFGD)是用于发电厂的最广泛使用的烟气脱硫技术(FGD),仅在中国,超过90%的发电厂使用WFGD技术,其余采用半干法FGD或干法FGD[5]。以下列举石灰石/石灰-石膏法、双碱法、氨法和海水脱硫法等常用的湿法脱硫技术。

1.1.1 石灰石/石灰-石膏法

石灰石/石灰-石膏法[5]烟气脱硫使用石灰石或石灰作为脱硫吸收剂。将石灰石粉碎并研磨成粉末后与水混合以形成吸收浆料。当石灰用作吸收剂时,石灰粉被消化并加入水制成吸收浆料。在吸收塔中,吸收浆料与烟气混合,烟气中的SO2与浆料中的碳酸钙在鼓入的氧化空气的辅助下发生化学反应,继而被除去,最终反应产物是石膏。该工艺从70年代的第一代工艺脱硫技术开始工业化应用,然而存在易结垢、堵塞、腐蚀以及机械故障等一系列的问题,且脱硫率不高;到80年代初的第二代脱硫技术工艺得到简化并缓解第一代易结垢、堵塞、腐蚀问题等问题,脱硫率亦有所提高;再到90年代的第三代工艺设备的简化且基本控制结垢和堵塞现象,及投资成本的降低,工艺已成熟,并得到了最广泛的应用[6]。该工艺日益成熟,发展总体趋势是进一步改进、简化系统、缩小设备,然而到目前为止投资成本高,易造成二次污染等问题有待解决。

1.1.2 双碱法

双碱法脱硫[7]克服了石灰石/石灰法易结垢的缺点,进一步提高脱硫效率。王永刚[8]等人阐述了将双碱法用于旋转填充床的脱硫方法,以NaOH溶液为吸收液,进行SO2的脱除研究;结果表明,当NaOH物质的量浓度为0.1 mol/L,SO2进气口质量浓度在0~5×103mg/m3之间,液气比控制在3~4 L/m3之间,旋转填充床的转速为1200~1600 r/min之间时,SO2的脱除率高达99%。该方法具有运行可靠、投资成本低、吸收塔不易堵塞、磨损,液-气比低等优点。然而,该工艺可控性差,反应得到的硫酸盐难以再生,需要连续补充碱,这增加了碱的消耗,且硫酸盐的存在也降低了石膏的质量。

1.1.3 氨法

氨法脱硫[9]的原理与石灰石/石灰-石膏法脱硫工艺类似,该工艺在70年代初被日本和意大利研究成功,然而考虑到氨的价格、来源以及技术方面的问题,导致其在工业上的应用较少。随着技术的不断完善和氨的产量逐渐增多,上述问题便得到解决,也被许多国家和企业所应用。中国石化集团[10]采用一定浓度氨水作为脱硫剂,介绍了氨法脱硫处理锅炉尾气的原理、工艺改造流程、主要设备及副产品等,结果显示氨法脱硫技术脱硫效率高,脱硫后操作装置尾气排放的SO2和烟尘浓度均达到国家环保标准,脱硫率达95%。华德环保[11]介绍了氨法脱硫技术的工艺流程、基本原理和工艺特点,对生产中氨逃逸、腐蚀性和气溶胶等问题,提出了有效的解决方案。

选取该工艺应充分考虑氨水或液氨的来源,不宜长距离运输,最好厂区附近有废氨水,同时副产品可就近利用。由于氨水输送时密封要求高,且需防止脱硫过程中逃逸,系统较为复杂,因而脱硫系统投资较高。

1.1.4 海水脱硫法

海水具有一定的天然碱度和水化学性质,可用于海边电厂脱除烟气中的SO2,海水用作循环冷却水。该工艺简单,无需额外消耗淡水和吸收剂,且无副产品和废弃物,维护方便,投资成本低,脱硫率高;然而该工艺存在设备易腐蚀、堵塞,脱硫海水曝气过程中SO2溢出,占地面积较大,高硫煤烟气脱硫难以实现达标排放等问题[12]。

1.2 干法脱硫技术

干法脱硫技术是将烟气中的SO2通过直接裂解或固定在特殊载体中,在环境干燥脱硫过程中,气相与固相之间发生反应进行的脱硫方法。目前运用最广泛的干法脱硫法是在燃烧过程中,将小颗粒的固体石灰喷入反应器中,与烟道气发生化学反应以吸收二氧化硫。干法脱硫工艺具有无腐蚀性、后期处理简单、易改造、有助于烟道气排出等优点。然而干法脱硫工艺的缺点就是脱硫效率比其他方法低,比湿法脱硫效率低甚至50%左右。

1.3 半干法脱硫技术

湿法脱硫率高、反应充分,干法脱硫成本低、后处理简单,结合这两种方法又派生出另一种烟气脱硫技术,那就是半干法脱硫技术。目前使用最为广泛的方法是旋转喷雾干燥法,烟气在烟道中停留十几秒,就可同时进行吸收和干燥两个步骤。金文海[13]等人研究了旋转喷雾干燥法烟气脱硫工艺的特点,同时结合锅炉实际运行工况对实际烟气排放情况进行了分析和讨论。结果表明,该工艺技术成熟、运行可靠稳定、脱硫效率较高,防腐要求低、耗水量小、无废水排放等优点。

然而,该工艺易出现粘壁、脱硫效率不稳定等问题。尽管诸多学者在研究中已经取得了一定的效果,若将这些研究具体进行大规模工业应用,仍存在一定问题。

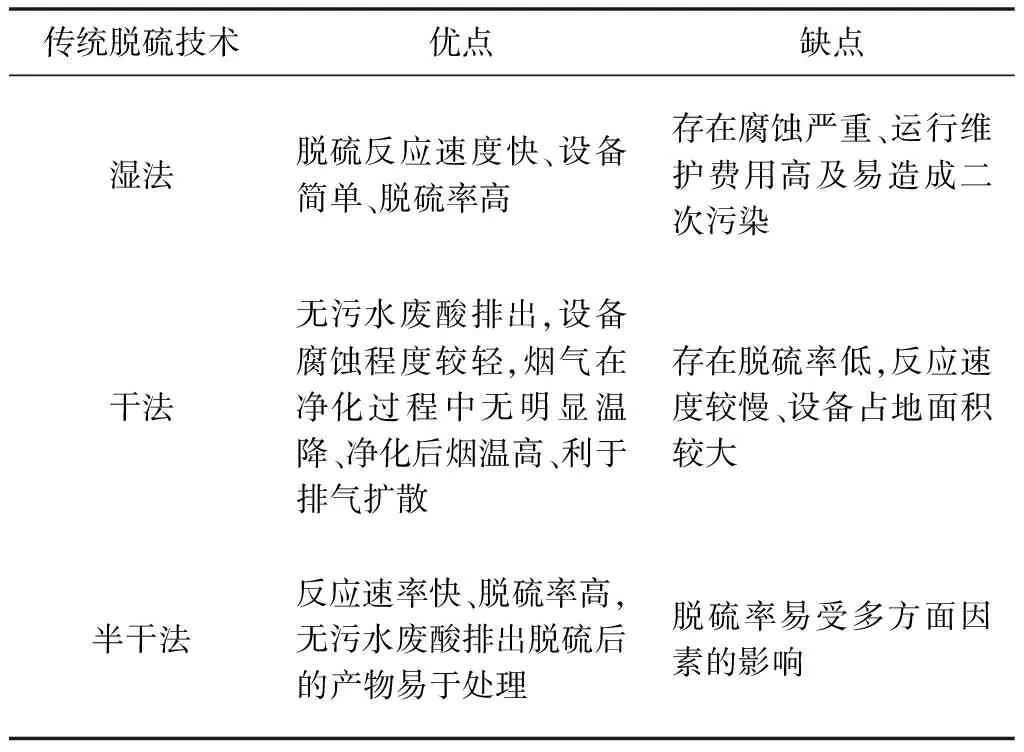

综合分析,对以上内容进行总结,如表1所示。

表1 传统脱硫技术的优缺点

2 新型脱硫技术

近年来,环境问题引起了国家的重视,新型脱硫技术不断提出。如微生物脱硫技术、铁碱溶液催化(DDS)脱硫技术和膜吸收脱硫技术[14]。这些脱硫技术弥补了传统脱硫技术面积大、投资成本高等缺点。

微生物脱硫技术(Bio-FGD)[15]基于生物硫循环理论,烟气中的SO2被水或吸收塔溶解并转化为亚硫酸盐或硫酸盐,随后使用硫酸盐还原菌,在厌氧条件和外部碳源下将亚硫酸盐和硫酸盐还原为硫化物,利用好氧反应器中硫细菌的作用将硫化物转化为硫。相比于传统的脱硫方法,Bio-FGD无需高温,高压和催化剂便可运行,且成本低,设备简单,无二次污染等优点。因此,Bio-FGD是一种很有前途的脱硫技术。

DDS法[16]是铁碱溶液催化气体脱碳、脱硫和氰化物脱除技术的简称。这是北京大学魏雄慧博士发明的一项专利技术,该方法综合效率高,能耗低,脱硫率高,是一种新型良好的脱硫方法。DDS脱硫技术以其独特的技术特点和突出的脱硫能力正逐渐被广大企业所认可,并呈现出良好的市场前景。

3 膜吸收法脱硫技术

膜吸收法脱硫技术是一种利用微孔膜实现气-液接触操作的高效的方法,气-液膜接触器为替代传统接触设备(如填料塔或泡罩塔)有前途的装置[17]。特别是,近年来使用膜接触器从烟道气或沼气中捕集SO2引起了人们的关注。在膜接触器中,气流和吸收液通常在膜的两侧逆向流动。当含有SO2的气流通过微孔膜基质传输并被吸收液吸收时,实现SO2捕获。在这里,微孔膜为非选择性屏障以提供气相和液相之间的界面。此外,质量传递基于浓度梯度而不是压力差作为驱动力。因此,膜接触器几乎能在大气压下操作,促进了系统的低成本操作。与传统的气-液接触设备相比,气-液膜接触器(膜吸收)有以下几个优点:具有明确且稳定的相界面,较小的体积具备较大的界面面积,尺寸及重量小,相间无分散,无液泛、夹带、泡沫、无聚集现象产生,且无需利用不同密度的流体。

膜吸收法脱硫技术最早开始于上世纪80年代,具有传统吸收法和膜分离技术的共同优点,目前多数处于实验室研究阶段。在80年代中期,Qi和Cussler[18]是引入膜吸收法脱除酸性气体的先驱者,后来引发了对该项目的广泛研究。Qgundiran[19]等人采用中空纤维多孔疏水性膜脱除烟道气中SO2,发现该技术是用于烟道气脱硫极具前景的吸收装置。Sun[20]等人提出,与传统填料塔相比,膜接触器与海水吸收相结合是海滨地区SO2去除的更有前途的技术。Park[21]等人进行了一系列实验,研究各种操作参数对PVDF中空纤维膜脱除SO2效率的影响,结果显示,SO2脱除效率较高,考虑到诸多投产条件表示其将成为未来竞争的替代方案。陈颖[22]采用自制聚丙烯中空纤维管式膜接触器作为吸收单元,以海水为吸收剂,进行膜吸收法烟气脱硫过程模拟试验,研究膜结构、膜的孔隙率、气液相工艺流程及流动速率、烟气SO2浓度及温度等因素对脱硫效率的影响,为工程化应用试验奠定基础。

1993年,荷兰应用科学研究组织对膜吸收装置进行了优化,并简单实现线性放大,提高了处理能力。2003年,Klaassen[23]以碱液为吸收剂,采用膜吸收法进行规模为100 m3/h的锅炉烟气脱硫中试,连续运行500 h,试验结果证明,脱硫率大于95%。国内海水淡化研究所的陈颖等科研人员开展膜吸收法烟气脱硫技术研究,在天津大港发电厂进行了1000 m3/h(标态下)烟气脱硫中试,脱硫率大于90%,工业化应用前景十分广阔。最近,陈颖团队[24]进行了膜气体吸收与传统氨法脱硫技术相结合的烟气脱硫研究,采用自行设计的膜吸收塔进行煤化工废气脱硫实验研究,以氨水作为吸收剂,考察该项技术对煤化工废气中SO2的脱除效率、尾气中的氨逃逸量以及脱硫后吸收液的成分和纯度。实验证实了膜气体吸收-氨法脱硫技术对煤化工烟气处理的优异效果,并控制了传统氨法脱硫中存在的氨逃逸现象,对传统氨法脱硫技术的升级与改进提供了有效方案,具备工业化应用的潜力。

3.1 膜材料

膜材料的选择对膜吸收效果起着重要作用,膜材料具备较好的物理属性和化学性质。设计膜接触器工艺的膜为疏水性最佳,以防止水溶液进入其孔隙,直到操作压力超过水的液体进入压力(LEPw)。由于待处理的进料需与膜的一侧直接接触,因此膜接触器中使用的膜需具有理想的热稳定性和对吸收液的耐化学性[25]。目前,在各种疏水性聚合物膜中,PVDF、PP和PTFE是最常用的膜材料。图1为其分子结构。

图1 膜材料分子式结构

聚偏氟乙烯(PVDF)膜具有优异的耐化学性和耐热性,另外,由于PVDF材料易溶于普通溶剂,可通过相转化法制备具有整体不对称结构(相对致密的表层和多孔基质)的膜[26-29],该结构可在膜孔润湿和传质阻力之间提供良好的平衡。目前,已有关于PVDF膜和改性PVDF膜用于烟气脱硫的研究报道。Hyun-Hee Park[30]等人利用不对称中空纤维PVDF膜,进行烟气脱硫的研究,探讨了各种因素对SO2去除效率和总传质系数的影响。李涵[31]选用氟表面活性剂Zonyl 8740对PVDF膜进行改性,使得PVDF膜表面水接触角提高,继而提高对膜的脱硫效率及稳定性。

聚丙烯(PP)膜具有物理化学性质,是一种较好的疏水性材料。吕月霞[32]以聚丙烯为膜材料,单乙醇胺水溶液为吸收剂,从燃煤烟气中去除SO2。研究了液体和气体流量对SO2吸收性能的影响。实验结果表明,通过增加液体流速和降低气体流速会增强SO2的吸收。韩永嘉[33]选取聚丙烯为膜材料,以质量分数为30%的MDEA为吸收剂,基于膜接触器脱除烟气中的SO2。研究表明在温度35 ℃,吸收剂流量100 mL/min的最佳试验条件下,试验模拟烟气(含2.02%SO2+N2)脱硫率达86%。

聚四氟乙烯(PTFE)膜具有优良的耐化学腐蚀、自润滑性质,耐高低温、抗化学腐蚀、耐候性、优异的电性能及耐辐照,且其疏水性能较好。王祖武[34]采用聚四氟乙烯微孔膜脱除烟气中的SO2,研究了膜孔径、膜厚度、吸收液浓度、吸收流流速和进气速率等因素对脱硫效率的影响,为膜脱硫工业应用提供了参考数据。Hyunsoo Jeon[35]分别研究了PTFE和PVDF两种膜材料对二氧化硫的脱除性能,当吸收剂Na2SO3浓度一定时,相同孔径的PVDF脱硫率高于PTFE,并且0.2 μm的PTFE膜脱硫率高于0.45 μm的PTFE膜脱硫率。韩永嘉[36]以PP和PTFE为膜材料,选用纯水、活化N-甲基二乙醇胺(aMDEA)溶液和氢氧化钠水溶液为吸收剂进行脱除二氧化硫实验,研究结果表明PP膜的脱硫率要高于PTFE膜。

PVDF虽然为弱疏水性材料,在烟气脱硫长时间稳定性研究中效果不佳,然而可对其进行改性以达到良好的长时间稳定脱硫效果,继而有一定的研究前景;PTFE很难溶于溶剂中,通常采用拉伸和热方法制备膜,由于膜的低孔隙率而限制了气体吸收通量[37],而且PTFE膜材料费和制备加工费较高,导致该种膜材料进行烟气脱硫的研究较少;PP膜因其孔隙率高、膜面积大等诸多优点,且脱硫率较高,使得该材料在烟气脱硫研究中应用较多。

3.2 吸收剂

华东理工大学的熊丹柳[38-40]研究了浸液膜渗透器烟气脱硫工作,探讨了柠檬酸钠、Na2SO3、NaHSO3吸收剂对烟气脱硫效果、渗透性能和稳定性的影响,结果呈现,柠檬酸钠为吸收剂时,脱硫效果最佳,选用适宜的吸收液和吸收液浓度可使SO2的渗透通量得到较大的提高。大连化物所金美芳等[41]配制质量分数为2%的NaOH水溶液和2%柠檬酸钠水溶液为吸收剂,研究聚丙烯膜对SO2的脱除效果的影响;表明2%的NaOH水溶液为吸收剂,吸收率高达94%,为工业实验提供依据。Hyunsoo Jeon[42]等人以纯水,NaOH水溶液和Na2SO3水溶液为吸收剂,研究吸收剂浓度,SO2浓度和进料流速对SO2与不同膜材料的分离性能;研究表明随着吸收剂浓度的增加,脱硫效率提高,可达88%。荷兰的Klaassen[23]通过在荷兰试验工厂采用膜吸收法,以碱液作为吸收剂进行烟气脱硫实验,呈现高达95%以上的脱硫率。总结如下:相比传统的脱硫技术,膜吸收法具有巨大优势及潜在的应用。

归纳以往的研究,所采用的吸收剂,如柠檬酸钠、Na2SO3、NaHSO3、NaOH等应用于工业成本较高。孙雪雁等[43]选用海水作为吸收剂,进行膜吸收法脱硫研究;结果表明,海水是一种廉价易得的吸收剂,对SO2吸收能力较强,脱硫率可达90%以上。在此研究的基础上,国家海洋局天津海水淡化与综合利用研究所陈颖等人[22,44-48]将膜吸收法与海水脱硫相结合进行了一系列的研究。崔振东[44]首次以浓海水作为吸收剂,采用疏水性聚丙烯中空纤维膜接触器进行烟气脱硫工艺探索研究,为工业试验提供技术依据。

4 展望

传统的烟气脱硫技术存在占地面积大,投资成本高,副产物利用率低,易造成二次污染等缺点,膜吸收法烟气脱硫将吸收过程与膜结合在一起,弥补了传统技术在脱硫过程中产生的沟流、雾沫夹带、泛液等缺陷,是一种新型的烟气脱硫技术,对酸性气体的吸收意义重大。然而,大规模实际应用的优化膜接触器技术还未成熟。在实际操作中,从经济角度来看,膜体系的长期稳定性是至关重要的。在烟气中,其温度高得多,可能超过100 ℃,需要具有高耐热性的膜。在当前的实验室规模研究中较少考虑这些现实和恶劣的条件,应该解决这些问题并完善实验室研究条件与工业应用相一致。因此,需要在以下几个方面开展系统的研究工作:第一,开发具有优异抗湿润性,耐化学性和耐热性的新型微孔膜;第二,利用新型有效吸收剂,再生成本低,与所用膜具有良好的相容性;第三,开发新型膜组件,可增强气相和液相的传质。