聚己内酯/淀粉纳米晶复合体系的静电纺丝

2019-04-27常加禾吴建臻唐玉露解文媛

常加禾,吴建臻,唐玉露*,解文媛

(1.江苏省扬州中学,江苏 扬州 225002;2.扬州大学 化学化工学院,江苏 扬州 225002)

淀粉纳米晶(SNC)是来源于淀粉的纳米颗粒,可通过淀粉的酸解、酶解或机械加工而来,通常展现出纳米盘片状的结构[1]。由于具有优异的强度和模量,同时又具备良好的生物相容性和生物可降解性,因此近年来SNC在高分子复合材料领域颇受研究者的关注[2],特别是作为纳米填料来增强同样是生物可降解的聚酯材料,即可获得全生物可降解的、综合性能优异的绿色复合材料。这其中,SNC增强的聚己内酯(PCL)复合材料尤为有趣,因为PCL通常强度较低,且降解速率较慢[3],而SNC作为降解速率较快的刚性纳米颗粒恰好与PCL性能互补。

此外,PCL在生物医学领域有着诸多潜在的应用,特别是作为药物传输载体、骨组织支架等,而采用静电纺丝的方法制备PCL多孔膜是这些应用的主要途径之一[4]。这是因为一方面,纤维膜的高孔隙率使其具有一定渗透性,另一方面,纤维膜的无序网状结构使其较为适应细胞外基质结构。此外,溶血、黏膜刺激等实验结果均表明PCL多孔膜具有良好的生物相容性,且PCL降解后能够通过代谢完全排出体外。因此,围绕PCL静电纺丝的研究一直是该领域的方向之一。本文则主要研究了SNC对PCL静电纺丝的影响,目的在于为绿色的PCL/SNC复合材料的应用探索新的途径。

1 实验部分

1.1 实验原料和设备

聚己内酯(PCL):牌号6500,比利时Solvey公司,密度1.15 g·cm-3;玉米淀粉:苏州欧阳化工技术有限公司,白色粉末,平均粒径约20 μm;氯仿(CHCl3):国药集团化学试剂有限公司,分析纯;二甲基甲酰胺(DMF)国药集团化学试剂有限公司,分析纯。

扫描电镜(SEM):Zeiss_Supra55型,德国Zeiss公司;透射电镜(TEM):JEM-2100型,日本JEOL公司;静电纺丝机:SS3535H型,北京永康乐业科技发展有限公司。

1.2 淀粉纳米晶(SNC)的制备

SNC采用淀粉酸解法[5]制备:量取100 mL硫酸(3.16 mol·L-1)置于三口烧瓶中,加入14.7 g 淀粉,40 ℃下反应6 d后,加入大量去离子水终止反应,用离心机将产物反复离心洗涤(10000 r/min),得到SNC的悬浮液。

1.3 纺丝液的制备

采用氯仿室温溶解PCL,得到一定质量浓度(10%~15%)的PCL溶液。通过溶剂辅助离心的方法[6]将SNC从水中置换到二甲基甲酰胺中,再将悬浮液加入到PCL的氯仿溶液中,磁力搅拌4 h,即得复合体系的纺丝液,其中氯仿与二甲基甲酰胺比例为80/20(v/v),SNC相比于PCL的质量浓度设定为5%~20%。

1.4 静电纺丝工艺

将纺丝液加入带有0.7 mm内径针头的注射器中,在微量注射泵的推进下匀速(0.02 mL·min-1)流出。针尖与接受板之间的距离为15 cm,纺丝电压为12 kV。

1.5 纤维形貌测试

采用TEM观测复合纤维中SNC粒子的分布,测试电压120 kV;采用SEM表征电纺纤维的形态,样品喷金后测试,电压为3 kV。

2 结果与讨论

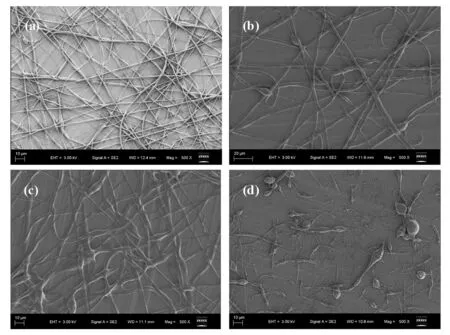

图1 给出了PCL纤维及PCL/SNC复合纤维的SEM照片。可以看出,在同样的纺丝条件下,随着SNC浓度增加,纤维形态明显变差。SNC质量浓度为5%和10%时,虽然连续纤维能够形成,但珠串结构明显增多。当SNC质量浓度增至20%时,连续的纤维结构已经难以形成,只能得到大量的纺锤形珠滴。一般而言,静电纺丝过程可看成维持细流与破坏细流相互制约过程[7],维持细流是靠高分子链间的缠结作用以及纺丝液的表面张力等,破坏细流则是电场力对细流的牵引作用。SNC的加入增加了体系的粘度,有利于维持细流,但另一方面,SNC粒子表面富有羟基,这会增加纺丝液的在高电压下的极化程度,从而导致细流破坏。显然对于当前的体系,后者占据了主导地位。

(a)纯聚己内酯纤维,含(b)5%,(c)10%,(d)20%淀粉纳米晶复合纤维

图1 SEM照片(纺丝液中聚己内酯质量浓度为15%,标尺10 μm)

Fig.1 SEM image (PCL concentration 15%,with the scale bar of 10 μm)

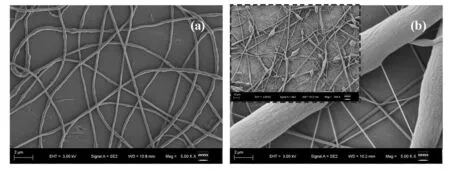

不过如果降低纺丝液中PCL基体的浓度,情况则恰好相反,如图2所示。12%质量浓度的PCL纺丝液纺出的PCL纤维粗细不均,且存在大量的珠串结构(图2b)。这是由于在较低PCL浓度下,溶液黏度较小,溶液中PCL分子链缠绕程度不足,虽然可被拉伸成连续的纤维结构,但射流的流体力学稳定性仍然较差[7]。而加入SNC后,虽然珠串仍然存在,但纤维形态明显改善(图2a),纤维直径大约200~300 nm。显然,加入SNC导致纺丝液粘度上升,纺丝过程中射流的维持能力提升。因此,与SNC的复合有利于在较低的基体浓度下PCL的静电纺丝。

(a)聚己内酯/淀粉纳米晶(10%)复合纤维;(b)聚己内酯纤维

图2 SEM照片(纺丝液中聚己内酯质量浓度12%,标尺2 μm)

Fig.2 SEM image (PCL concentration 12%,with the scale bar 2 μm)

图3给出了SNC粒子及PCL/SNC复合纤维的TEM照片。通过淀粉酸解得到的SNC呈现不规则的片状结构,径向尺寸约100 nm,厚度大约为10 nm[6]。在复合纤维中,大部分SNC粒子能够被很好的包覆于PCL基体中,但另一部分SNC聚集在纤维的珠串结构处,或者说,部分SNC聚集体的存在也是纤维产生珠串结构可能的原因之一。一方面,表面多羟基的SNC粒子与PCL基体的亲和性并不十分理想,SNC小聚集体的形成导致射流中电荷密度分布不均一,在被拉伸时就不稳定[8];另一方面,各向异性的SNC粒子在射流过程中容易对PCL基体的均匀流动产生扰动,也会使得纤维局部不均匀。但总体而言,在纺丝液浓度较低时,SNC能够改善PCL静电纺丝的能力。

(a)淀粉纳米晶;含(b)5 wt%以及(c)10 wt%淀粉纳米晶的复合纤维

图3 TEM照片(纺丝液中聚己内酯质量浓度12%)

Fig.3 TEM image (PCL concentration 12%)

3 结论

PCL/SNC复合体系可通过静电纺丝制备完全绿色的复合纤维。在PCL浓度较高时,SNC对纤维形态存在负面影响,特别是在SNC用量较多时会显著增加纤维的珠串结构。不过在较低的PCL浓度下,SNC能够显著改善纤维结构,这是由于纺丝液粘度的增加和极化程度的增高对射流的稳定性存在相互竞争所致。因此,复合纤维的形态可通过填充粒子SNC和基体PCL浓度来调控。