珠光石英砂的制备工艺研究

2019-04-27王莉玮江丽芳

王莉玮,江丽芳,熊 坤

(闽江学院 海洋学院,福建 福州 350108)

随着我国社会与经济的不断发展,新材料越来越多的出现在人们的视线中,随着建筑业的迅速发展和生活水平提高,建筑装饰美化环境越来越引起人们的重视[1]。人们对于建筑的外观、材料有了新的审美和要求。彩色石英砂有着色彩丰富且鲜艳、性能比较稳定、质感好、无毒、环保等优点,作为建筑材料能够起到重要的作用。其丰富的色彩组合、卓越的使用性能、现代与传统的完美结合,受到越来越多的建筑师、地产开发商和消费者的欢迎[2]。

云母钛珠光颜料的基质为云母薄片,表面包覆了透明、较透明高折射率的二氧化钛薄膜,能反射和透射光线,形成珠光效果。粒径相同的云母薄片,随薄膜厚度的增加,颜色按银、金、红、紫、蓝、绿周期性变化[3]。

彩砂是用天然砂石为基底和各种着色剂加工而制成的[4]。彩砂分为天然彩砂和人工彩砂两种,天然彩砂是由天然彩色矿石制备的,它的色彩柔和,制备工艺简单,但由于各地的矿石不同,易出现颜色上的差异,硬度较小不耐磨。而人工彩砂是由人工对石英砂进行着色得到的,颜色均匀,色彩丰富且鲜艳,硬度高,耐磨[5]。 制备彩色石英砂的方法有许多种,如高温烧结法[6]、树脂固化法、常温染色法[7]、陶瓷彩釉法[8]、直接染色法、搪瓷法、硅酸盐废渣法[9]等方法,每种方法所需的原料、温度各不相同,它们的优缺点也各不相同。

本课题所用方法工艺步骤简单,制备时间少。利用固固相合成技术,高温烧结法将珠光颜料与矿化剂与石英砂按一定比例,在600~800℃的高温中烧结,寻找石英砂、珠光颜料、矿化剂最佳配比;最佳烧结温度、时间等,达到降低成本,节约资源,生产高质量产品的目的。

1 实验部分

1.1 彩色石英砂的制备

用天平称取一定量的石英砂于坩埚中,加入一定量的珠光颜料和矿化剂,充分搅拌均匀,放入马弗炉中,设置合适的温度与时间,探究不同条件对制备彩色石英砂的影响。

1.2 表征方法

样品的测定通过肉眼观察来确定其珠光效果,依据国标测定耐水耐酸耐碱性及吸油值。耐水性测定:将1 g样品,20 mL蒸馏水放入带塞的试管内,振荡5 min,真空抽滤,观察滤液滤色程度对照滤色灰色分级卡定级,最好5级,最差1级。

耐酸性测定:将1 g样品,20 mL 2%HCl溶液放入带塞的试管内(对比样,内放蒸馏水),振荡5 min,真空抽滤,滤饼对照变色样卡定级,滤液对照滤色灰色样卡定级。最好5级,最差1级。

耐碱性测定:将1 g样品,20 mL 2%NaOH溶液放入带塞的试管内(对比样,内放蒸馏水),振荡5 min,真空抽滤,滤饼对照变色样卡定级,滤液对照滤色灰色样卡定级。最好5级,最差1级。

吸油值(g/100g)测定:在一定的试样中逐步添加试剂邻苯二甲酸二辛酯,充分搅拌成团状体,且无过量的试剂浸出,以增加试剂的质量计算试样的吸油量。

2 结果与讨论

2.1 矿化剂种类对制备珠光石英砂的影响

矿化剂在高温烧结法中的作用非常大,使主晶相发育完善,会有效降低液相的粘度,有利于质点扩散加速反应进程[10]。不同的矿化剂、组合方式和所加量的不同,对烧结时工艺参数、呈色性能、物相组成、显微结构有很大影响。加入矿化剂能形成固溶体或中间化合物,促进晶格活化,加速晶体生长,降低反应温度,减少能耗[11]。常见的矿化剂有CaF2,CaCl2,Na2SiF6,NaF,PbO,H3BO3,KNO3等,加入量随矿化剂种类和温度的不同而变化。

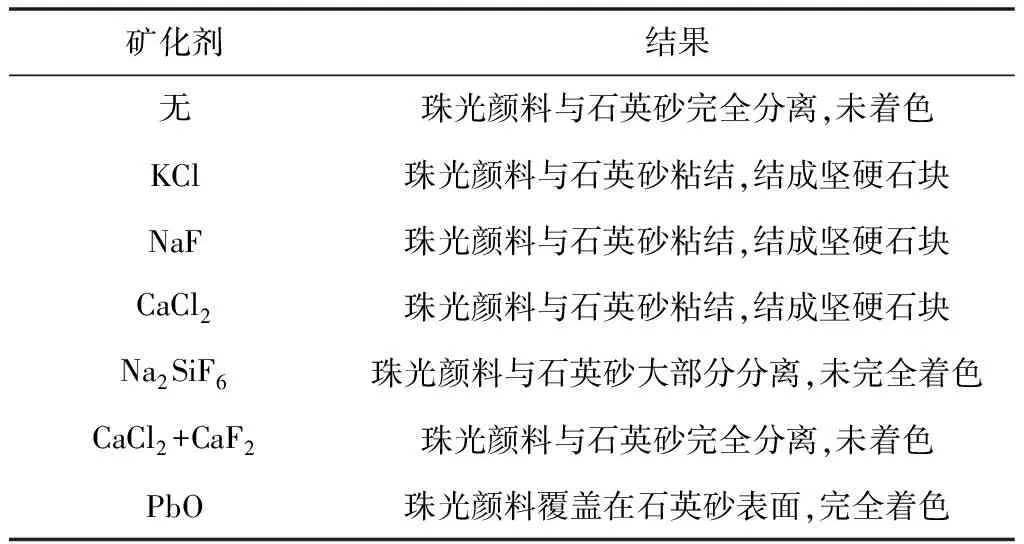

将石英砂,珠光颜料和矿化剂按照10∶1∶1的比例称取置于坩埚中,充分搅拌均匀,放入马弗炉中,设置温度为700 ℃,恒温时间2 h,程序升温时间1 h,矿化剂为KCl、NaF、CaCl2、Na2SiF6、CaCl2+CaF2、PbO,不同的矿化剂对制备珠光石英砂的影响不同,实验结果如表1所示。

根据数据可以看出,不同的矿化剂在制备珠光石英砂时的矿化效果不一样,由实验结果可以看出矿化效果最好的矿化剂为PbO,适合于作为矿化剂,其他的矿化剂矿化效果较差,这是由于PbO通过晶格活化,增强了反应能力,加速了固相反应速度,从而降低煅烧温度。

表1 不同矿化剂对制备珠光石英砂的影响

2.2 矿化剂用量对制备珠光石英砂的影响

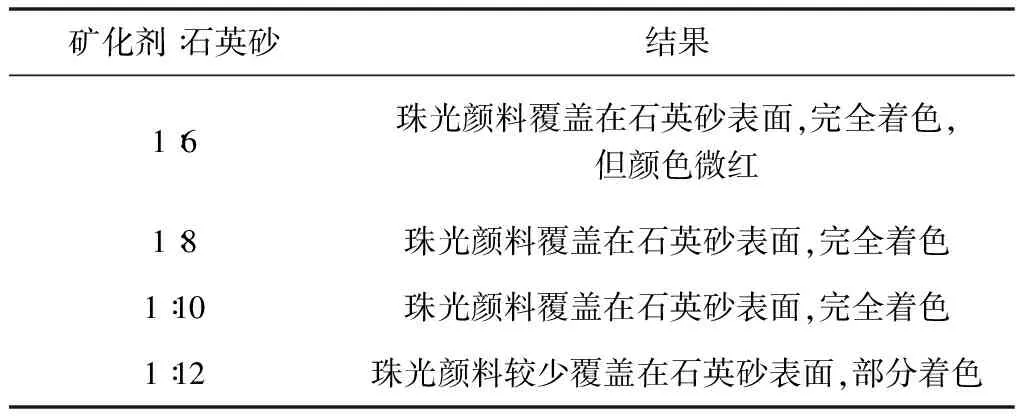

矿化剂的添加量过多,反应物直接间距变大,增加了离子、电子扩散传质的路程,阻碍了固相反应的进行,导致矿化剂挥发出腐蚀性物质,形成低共熔物,使所合成的珠光石英砂结块,难以破碎。矿化剂添加量过少时,不能起到有效的矿化作用。只有当矿化剂与石英砂的比例合适时,才能达到最好的矿化效果。将石英砂和珠光颜料按照10∶1的比例至于坩埚中,充分搅拌均匀,放入马弗炉中,设置温度为700 ℃,恒温时间2 h,程序升温时间1 h,矿化剂为PbO,探究PbO与石英砂不同比例时对制备珠光石英砂的影响,实验结果如表2。

表2 矿化剂与石英砂配比对制备珠光石英砂的影响

矿化剂与石英砂的不同配比在制备珠光石英砂时的矿化效果不一样,由实验结果可以看出,当矿化剂与石英砂比例为1∶6时,所制备的珠光石英砂泛红色,表明矿化剂PbO加入量略多。当矿化剂与石英砂比例为1∶8和1∶10时,所制备的珠光石英砂效果最好。当矿化剂与石英砂比例为1∶12时,珠光颜料与石英砂少部分结合。所以矿化效果最好的矿化剂与石英砂配比为1∶10。

2.3 煅烧温度对制备珠光石英砂的影响

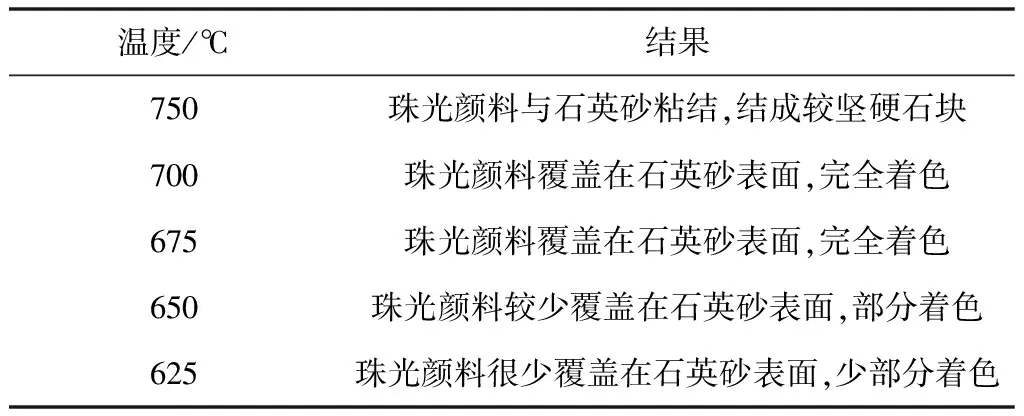

由于本课题采用的是高温烧结法,所以温度与烧结时间的选择对制备珠光石英砂至关重要。将石英砂,珠光颜料和矿化剂按照10∶1∶1的比例称取置于坩埚中,充分搅拌均匀,放入马弗炉中,设置恒温时间2 h,程序升温时间1 h,探究煅烧温度的不同对制备珠光石英砂的影响,实验结果如表3所示。

表3 煅烧温度对制备珠光石英砂的影响

根据结果可以看出,当温度为625 ℃和650 ℃时,石英砂与珠光颜料部分着色。当温度为675 ℃和700 ℃时,石英砂与珠光颜料完全结合着色。当温度为750℃时,石英砂与珠光颜料粘结,结成坚硬石块,未能着色。说明煅烧温度不是越高越好,而是在一个阈值时,珠光颜料覆盖在石英砂表面效果才好,探究最佳的煅烧温度,能够减少能耗,节约资源,使制备珠光石英砂的成本降低。

2.4 煅烧时间对制备珠光石英砂的影响

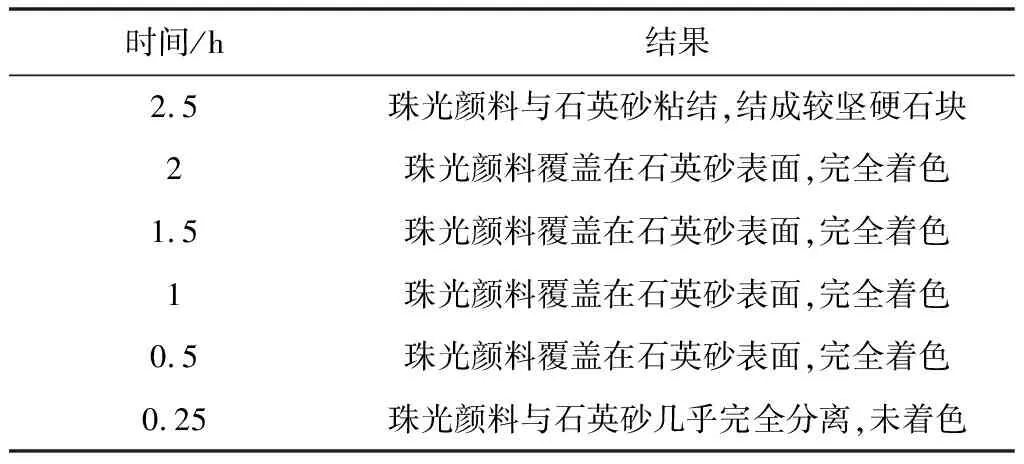

由于石英砂受到环境的长期影响,会吸附大气中的Na、K、Ca、Fe、Al、Mg等离子,主要以氧化物或氢氧化物的形式存在,降低了石英砂的纯度,阻碍了珠光颜料和石英砂之间的接触,降低了石英砂和珠光颜料之间的结合力,使制备的珠光石英砂易脱色[12]。高温能重组石英砂表面结构,使其对杂质相颗粒吸附作用下降,加上石英砂的体积膨胀,使石英砂表面的杂质脱落,不再形成羟基,提高了表面活性,净化了石英砂,使珠光颜料能更好的覆盖在石英砂表面。因此,煅烧时间对珠光石英砂影响也进行了探究。用天平称取石英砂,珠光颜料和矿化剂PbO按照10∶1∶1的比例于坩埚中,充分搅拌均匀,放入马弗炉中,设置温度675 ℃,程序升温时间1 h,探究煅烧时间的不同对制备珠光石英砂的影响,实验结果如表4所示。

表4 煅烧时间对制备珠光石英砂的影响

通过结果可以看出,煅烧时间为0.25 h时,石英砂与珠光颜料完全分离。煅烧时间为0.5~2 h时,石英砂与珠光颜料完全结合。煅烧时间为2.5~3 h时,石英砂与珠光颜料粘结,结成石块。煅烧时间太长,石英砂与珠光颜料容易粘结,结成石块;而煅烧时间太短时不着色。当温度越低时,能耗越小,所以应选择的煅烧时间为0.5 h,能达到节约资源,使制备珠光石英砂的成本降低的目的。

2.5 珠光颜料用量对制备珠光石英砂的影响

用天平称取石英砂和矿化剂PbO按10∶1的比例于坩埚中,充分搅拌均匀,放入马弗炉中,设置温度为675 ℃,恒温时间0.5 h,程序升温时间1 h,探究珠光颜料用量的不同对制备珠光石英砂的影响,实验结果如表5所示。

表5 珠光颜料用量对制备珠光石英砂的影响

通过表5结果可以看出,珠光颜料的用量会影响珠光石英砂制备的效果,由于珠光颜料太多会浪费掉,太少着色效果又较差,所以探究出最适合的珠光颜料与石英砂的比例为1∶10,能够制得质量较好的珠光石英砂,又节约原料,能达到节约资源,使制备珠光石英砂的成本降低的目的。

2.6 珠光石英砂的性能测试

对制备好的珠光石英砂进行耐水性,耐酸性和耐碱性测试,发现经过测试珠光石英砂的颜色并没有褪去,石英砂表面的珠光颜料也没有脱落,说明此产品耐水性,耐酸性和耐碱性比较好。样品的耐油性经过测试,吸油值为10,所以本产品性能良好。

3 结论

通过以上的实验结果看出来,制备珠光效果珠光石英砂的最佳条件为:石英砂∶珠光颜料∶矿化剂的比例为12∶1∶1.2,温度675 ℃,恒温时间0.5 h,程序升温时间1 h。此条件下制备的珠光石英砂着色效果好,色彩均匀,所以适合于大批量生产。