湿式填料除尘器除尘性能实验研究

2019-04-27候朝兵张江辉

候朝兵,张江辉

(青岛科技大学 机电工程学院,山东 青岛 266061)

2014年全球煤炭产量为81.65亿t,占世界能源总量的30%,燃煤产生的粉尘是造成大气污染的主要来源之一,对人们的健康构成严重危机[1]。煤炭是我国能源结构中最重要的组成部分,其总产量的84%用于直接燃烧。而其燃烧过程中烟排放的烟尘占我国总烟尘排放量的70%以上,由此导致的粉尘污染是我国大气污染的主要原因之一[2]。由此可见,降低燃烧源烟尘排放是我国目前迫切需要解决的问题。目前脱除烟尘的主要方法是通过物理或化学作用促使其团聚成较大颗粒后加以脱除,其中湿法除尘是一种高效且经济的除尘措施之一[3]。湿法除尘的主要原理是将喷淋水雾化成细小液滴以提高粉尘颗粒被捕捉的概率,使小颗粒团聚成较大颗粒,从而提高除尘效率。这种除尘方式广泛应用于采矿、化工、冶金等行业[4]。喷淋塔产生低压所以消耗的功率也降低,这使得它成为相当经济的设备。然而,近几年来,在许多文献中报道了许多类型的常规和非常规洗涤器,用于防止颗粒物排放,水平洗涤器、通过颗粒去除效率的理论分析而改进的多级泡罩塔洗涤器。在简单的逆流喷淋塔中清除细颗粒物质的工作很少[5-8]。喷淋塔作为工业废气中颗粒物和气态污染物去除最广泛的控制装置之一,主要由于其操作简单,施工简单。除了经济性之外,它们是其他湿式洗涤器中能量最低的洗涤器[9]。最近的技术以各种可能的方式升级喷雾洗涤过程,从生产细小液滴到改变目标颗粒的性质。空气喷射雾化已经在现代工业技术中非常重要的作用。特别是在颗粒的洗涤过程中,液滴尺寸与颗粒尺寸的比例也起着重要的作用[10-11]。本除尘器具有除尘效率高,阻力低、能耗低等特点,并且具有很好的应用前景。

1 实验部分及实验原理

1.1 除尘器的除尘效率计算

除尘器的除尘效率是评价除尘器性能的重要指标之一。它是指除尘器从气流中捕集粉尘的能力,常用浓度算法计算。

由于除尘器整体结构紧密,除尘器入口和出口总体风量大致相等,因此除尘器效率计算可以采用浓度算法。根据实验所测数据,除尘器除尘效率η可表示为[12-15]:

其中:η—除尘效率;

y1—除尘器入口粉尘浓度,g/m3;

y2—除尘器出口粉尘浓度,g/m3;

Q—除尘器风量,m3/s。

1.2 实验系统的基本组成

表1 实验除尘器基本参数

主要由给粉系统、喷雾洗涤塔主体、水箱、除雾纤维、粉尘浓度仪、水泵、涡流风机、PLC控制箱及测控装置等组成。

1.3 除尘机理及过程

涡流风机将洁净空气送入管道,经涡街流量计计量后,与给粉系统定量送入的实验粉尘充分混合形成实验所需的含尘气体,然后从喷淋塔底部进入系统。经过填料支撑板后透过球形过滤填料,球形过滤填料对烟气进行第一层粗过滤,高压水泵将水箱中的喷淋水送入管道,经过压差流量计计量后,环形喷头将其雾化成细小液滴进入喷淋塔,含尘气体中的粉尘颗粒经过旋转的格栅时被捕捉,经过喷淋使其在洗涤塔内脱除,并经过离心力的作用使水雾与粉尘接触后凝结滴落在刮板式吸尘格栅上,烟气得到进一步除尘过滤后进入上层除尘脱雾器,刮板式吸尘格栅因传动轴的转动,将刮板式吸尘格栅上的污水在离心力的转动下,被甩在套筒内壁,顺流在挡板外侧经排污管排出。

通过各层阀门可以控制喷淋水流量,气体流量可以通过变频器调节风机转速控制。整个实验过程由PLC系统控制。湿式填料除尘器的主要结构见图1。

图1 实验系统示意图

2 实验结果及分析

2.1 填料喷淋除尘器阻力特性研究

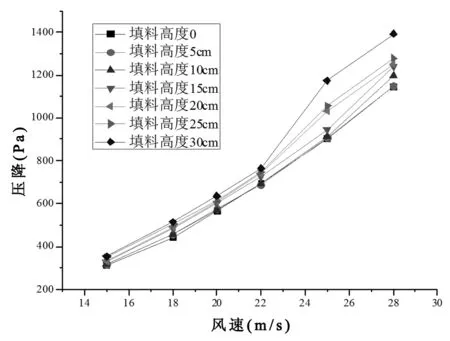

实验过程中,喷淋水量控制在1.5 m3/h左右,发尘浓度控制在2000 mg/m3左右,实验选取风量范围600~1300 m3/h,在填料高度为0、5、10、15、20、25、30 cm工况下进行阻力特性研究,得到实验结果。

由图2可知,填料喷雾除尘器在入口风速28 m/s,填料高度为30 cm时,阻力最大为1392 Pa。当入口风速一定时,除尘器阻力随填料高度的增加而增大,但高度的影响在22 m/s之前变化不大,在风速增加到22 m/s之后,阻力开始有急剧变化的趋势,当填料高度一定时,除尘器阻力随着风速的增大而增大。除尘设备的阻力与风机提供的风压一致,因此阻力越大能耗越高。因此,除尘器在填料高度为25 cm,风速20 m/s时阻力适中。

图2 除尘器阻力特性

2.2 填料高度对除尘效率的影响

实验过程中,喷雾水量控制在1.5 m3/h左右,发尘浓度控制在2000 mg/m3左右,实验选取风量范围800 m3/h,在填料高度为0、5、10、15、20、25、30 cm工况下对除尘效率的影响,得到实验结果,见图3。

图3 不同填料高度下的除尘特性

从图3可以看出当粉尘浓度为2.0 g/m3,喷淋水量为25 L/min,进口风速为15 m/s时,随着填料床高度的增加,除尘效率逐渐增加,当填料高度达到25 cm时,对应的除尘效率为99.61%,出口粉尘的下降趋势也更加平缓。同时,拉西环填料具有较大的表面积,经过雾滴的润湿与粉尘颗粒可以充分接触,并对粉尘进行拦截,但随着填料层的增加,除尘器阻力也逐渐增大,除尘效率反而降低,阻力与风机的能耗成正比,因此应选取适中的风量和高度,这也符合经济型原则。

2.3 入口粉尘浓度对除尘效率的影响

在气体流量为 1200 m3/h、 额定流量1.5 m3/h的实验条件下,分别对有无喷淋水时粉尘浓度变化对洗涤塔各层级除尘效率的影响,得到随着入口处粉尘浓度由 3.5 g/m3增大到 15 g/m3的过程中,喷淋除尘效率的变化特性曲线。

粉尘浓度(g/m3)=粉尘产生量(g/s)×3600/除尘器风量(m3/h)

由图4可以看出,随着入口粉尘浓度的增加,除尘效率呈现先增加后降低的趋势,这主要是由于随着浓度的增大,粉尘与液体接触的机会增大,而且大部分粉尘被润湿的填料床层阻挡拦截,使除尘效果显著提高,但继续增大浓度,会超出除尘器的洗涤能力,导致出口浓度继续增大,降低了除尘效率。

图4 不同入口粉尘浓度下的除尘特性

2.4 旋流格栅旋转速度除尘效率的影响

含尘气流通过纤维格栅时,由于气流与格栅相互作用,增加了绕流,因此会增大粉尘与液滴的拦截、碰撞几率,从而使除尘效率提高。实验选用额定功率1.1 kW,同步转速2800 r/min的异步电动机作为功率源,转速值由PLC控制开关调节,研究在气体流量为200 m3/h、额定流量1.5 m3/h的实验条件下,根据该新型复合湿式除尘器的吸附格栅控制情况测得除尘器吸附格栅旋转速度范围为0~100 Hz,因此在此范围内确定5个参数,即0,25,50,75和100Hz等5个吸附格栅旋转速度进行实验。得到频率在0~100 Hz之间时喷淋除尘效率的变化特性曲线。

由图5可以看出格栅转速在75 Hz时除尘效率提高不再明显,这主要是由于格栅层数较少,虽然风速很大,但对极微小颗粒的净化具有一定的局限性,因此,应当适当增加纤维密度,转速适当提高到75 Hz时较为适宜。

图5 旋流格栅对除尘效果的影响

2.5 入口风速对除尘效率的影响

含尘气体入口风速v(m/s)是影响洗涤塔除尘效率的重要因素之一,在除尘器填料高度与喷淋水量一定时,选取一组粉尘进口浓度分别为8.8 g/m3时进行试验。通过调节PLC控制器来改变入口空气流速,然后测量除尘器在不同风速下的除尘效率,并得到除尘特性曲线如图6所示。

如图6所示,当入口风速由6 m/s上升至10 m/s时,除尘效率将逐渐增加,含尘气体在入口处由于截面积突然增大,塔内气体会急速降低,在惯性碰撞及重力的作用下,气体中的粉尘一部分被填料阻挡,另一部分被高浓度的雾场捕捉,随着气体流速的继续增加,除尘效率出现下降并趋于稳定,这是由于气体流速过大时减小了含尘气体在塔内的停留时间,反而降低了粉尘颗粒与液滴及填料的撞击概率,不利于粉尘颗粒的去除。

图6 不同风速下的除尘效率

3 结论

根据湿式除尘理论,结合惯性,冲击,重力沉降等除尘机理,研发出一种高效环保的湿式填料除尘器,并且在实验室进行了除尘特性实验研究,得到以下结论:

(1)当处理风量一定,湿式填料除尘器的阻力和除尘效率随水位高度的增加而增大,排放浓度随填料高度的增加而降低,当填料高度一定,湿式填料除尘器的阻力和排放浓度随处理风量的增加而增大,除尘效率随处理风量的增加而降低。

(2) 湿式填料除尘器除尘器的除尘效率随填料高度的增加而增加。当填料高度为0.3 m时,当入口的粉尘浓度为2.0 g/m3时对应的除尘效率为99.57%,此时对应的出口粉尘浓度最为8.45 mg/m3。

(3) 出口粉尘浓度随着吸附格栅旋转速度的增加而减少,除尘器的除尘效率随着吸附格栅旋转速度的增加而增加。吸附格栅旋转速度对除尘器除尘效率的影响不大。

(4) 除尘器的除尘效率随入口粉尘浓度的增加先增加后减少,出口粉尘浓度随入口粉尘浓度的增加而增加。当入口的粉尘浓度为2.0 g/m3时,此时除尘器的除尘的效率最高为99.48%,对应的出口的粉尘浓度为10.41 mg/m3。