深海管道外部点腐蚀缺陷对其屈曲性能的影响

2019-04-26樊志远余建星王华昆段晶辉李修波

樊志远,余建星,余 杨,王华昆,段晶辉,李修波

深海管道外部点腐蚀缺陷对其屈曲性能的影响

樊志远1, 2,余建星1, 2,余 杨1, 2,王华昆1, 2,段晶辉1, 2,李修波1, 2

(1. 天津大学水利工程仿真与安全国家重点实验室,天津 300072;2. 高新船舶与深海开发装备协同创新中心,上海 200240)

基于全尺寸及缩比尺深海管道屈曲实验,结合有限元数值模拟分析,从椭圆度+点腐蚀复合缺陷的角度,研究了典型外部点腐蚀缺陷对深海管道屈曲性能的影响,探讨了静水压力下含外部点腐蚀缺陷深海管道的屈曲机理.分析结果显示,静水压力作用下,含外部点腐蚀缺陷深海管道的屈曲行为主要受到管道初始椭圆度缺陷的影响,其屈曲位置发生在管道轴向各截面最大初始椭圆度位置,而受到点腐蚀的影响很小.进一步考虑点腐蚀缺陷位于初始椭圆度缺陷短轴上的情况,结合实验及敏感性分析,研究了椭圆度+点腐蚀复合缺陷共同作用下的深海管道屈曲现象,结果显示点腐蚀对于深海管道后屈曲形态具有一定影响,但影响程度有限,同时随着点蚀深度和点蚀直径的增加,深海管道屈曲压力有降低的趋势,但同样降低幅度很小.

深海管道;局部屈曲;椭圆度;点腐蚀缺陷;复合缺陷

外部静水压力作用下深海油气管道的局部屈曲是管道设计时需要考虑的重要问题[1].海底油气输送管道在营运过程中由于海水侵蚀会导致管件外表面发生点状及均匀腐蚀[2-3].均匀腐蚀会导致壁厚减薄,降低管道的承载力,进而引发海底管道发生局部屈曲,而局部点蚀往往会导致应力集中,有可能导致管道开裂[4].Netto等[5-8]提出了管道在外部腐蚀条件下的屈曲承载力计算公式,证实了腐蚀深度是影响屈曲承载力的最主要因素,此外腐蚀形状影响屈曲形态.Michelle等[9]通过理论推导得到了局部均匀腐蚀圆环在外压下的弹塑性屈曲承载力理论解;Xue等[10]基于Timoshenko的非均匀圆柱壳的弹性屈曲理论,通过理论推导得到了含腐蚀缺陷的二维圆环的弹性屈曲承载力;Yan等[11]利用简化方法得到了腐蚀条件下圆环失稳的解析公式,并研究了双腐蚀条件下的管道屈曲机理及特性.Naoto等[3]基于缩比尺实验和数值模拟方法,研究了内腐蚀对管道屈曲承载力co的影响研究表明:腐蚀深度对co影响最显著;而腐蚀角度仅在0°~20°范围内对co有显著影响,对于更大的腐蚀角度,co基本不变;对于腐蚀长度,当长度小于8倍管道直径,应采用三维有限元模型才能对co进行准确预测,而更大的腐蚀长度则可以简化为二维模型进行研究.已有的研究主要存在两点不足,一是研究过程中单纯考虑腐蚀缺陷对管道屈曲的影响,没有综合考虑;二是研究多基于二维圆环模型展开,即假定腐蚀沿整条管道均保持一致,而没有考虑腐蚀的轴向尺寸的影响.

笔者曾对局部椭圆度轴向尺度参数对深海管道屈曲承载力的影响进行了深入的研究[12],并基于复合缺陷角度研究了均匀片腐蚀缺陷对深海管道屈曲承载力的影响,研究结果显示,含外部片腐蚀缺陷深海管道的屈曲行为是管道初始椭圆度和缺陷共同作用下的结果,当片腐蚀缺陷尺度较大时,腐蚀对深海管道的屈曲影响较为明显,此时海底管道的屈曲行为不仅与缺陷尺寸与最大初始椭圆度取值有关,而且与腐蚀缺陷与初始椭圆度缺陷二者相互位置有关.

本文基于全尺寸及缩比尺深海管道实验,结合有限元分析方法,从椭圆度+点腐蚀复合缺陷的角度出发,探讨了典型外部点腐蚀对海底管道屈曲压力的影响机理.

1 实验基础

1.1 实验设备

利用全尺寸深海压力舱,开展腐蚀缺陷全尺寸深海管道屈曲实验,如图1所示,该设备承压能力为4300m水深,长11.5m,内径1.6m,试件标准长度8m.

利用超深海压力实验舱,开展腐蚀缺陷缩比尺深海管道屈曲实验,如图2所示,该设备承压能力为14000m水深,长1.6m,内径120mm.

图1 全尺寸深海压力实验舱

图2 缩比尺深海压力试验装置

1.2 材料性能

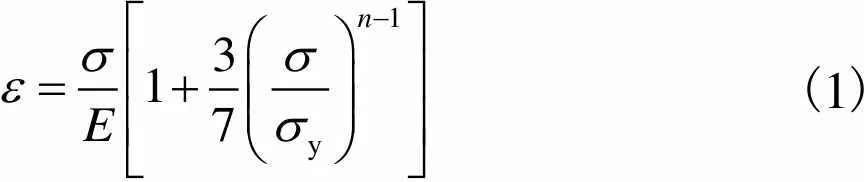

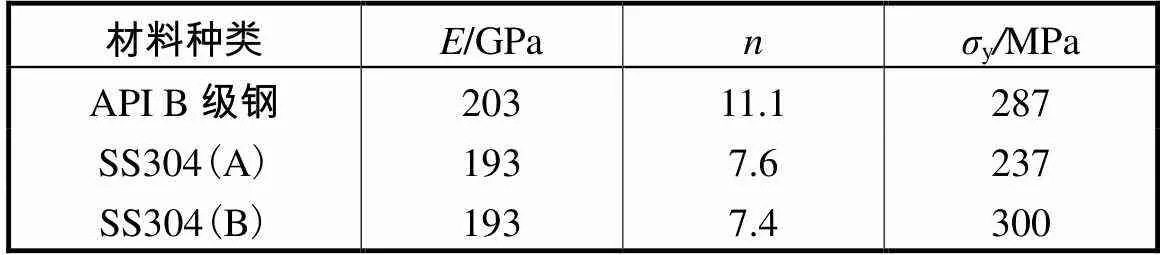

实验过程中,全尺寸管道材质为API B级钢,缩比尺实验管件材质为SS304不锈钢,应用R-O模型模拟材料本构关系曲线,其表达式为

(1)

式中:为材料硬化参数;y是名义屈服应力;是弹性模量.

对于缩比尺管件,由于管件截取自4根原始管件,通过材料性能实验发现,该批管件表现出了两种不同的材料性能,且相差较大,所以采用两组不同参数进行拟合,具体材料参数如表1所示.

表1 实验管件材料参数

Tab.1 Material parameters of specimen

1.3 实验准备

实验管件长度为1.15m,沿管长设置7个测站,测站编号为A、B、…、G,如图3所示.

图3 实验管件测量站设置示意(单位:mm)

实验过程中,加工缺陷均位于实验管件中间位置处,利用三维机械臂装置测量各测站处的外轮廓,计算得到各测站的截面椭圆度,利用超声波测厚仪测量实验管件的壁厚,并记录缺陷与管件初始椭圆度长轴相对位置,最后得到实验管件的测量参数.椭圆度由式(2)定义.

(2)

式中:为椭圆度;max为管件指定截面的椭圆长轴长度;min为管件指定截面的椭圆短轴长度;max+min=2为管件标准外径.

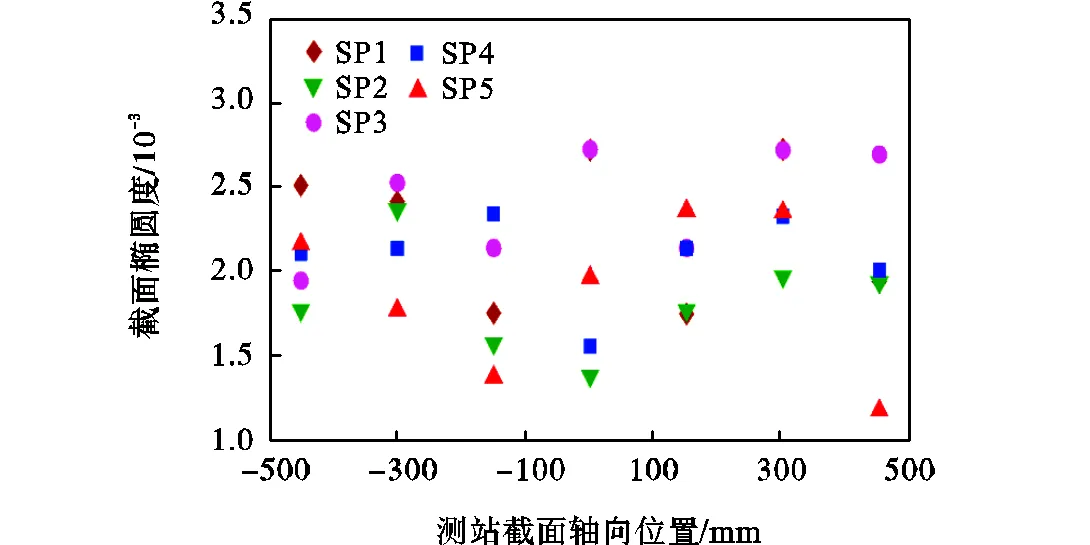

由于在管件缺陷加工过程中,通过测量各测站的截面形状,计算得到各测站截面的椭圆度值,如图4所示,其为缩比尺点腐蚀试件各测量站所处截面的椭圆度测量值,试件编号分别为SP1、SP2、SP3、SP4和SP5,可见截面椭圆度沿轴向方向是会发生变化的.为了方便描述实验现象以及建模分析,这里引入了最大椭圆度值max和椭圆度均值0两个参数,并采取文献[12]假定.

(1)max为各测站所在截面椭圆度的最大值,其对应局部椭圆度的极值,考虑椭圆度轴向参数的影响,假定其过渡段长度t=D/2,D为测站之间的 距离;

(2)0为其他测站所在截面椭圆度求均值所得,代表一致椭圆度,且与最大椭圆度方向一致.

图4 点腐蚀管件各测站椭圆度值

为了方便描述截面变形情况与初始椭圆度及凹坑缺陷位置的相互关系,按照文献[12]中的描述方式给出管件截面变形相关描述参数,如图5所示,其中表示椭圆度长轴与缺陷中心所在轴线的夹角,表示屈曲截面长轴与缺陷中心所在轴线的夹角.

1.4 实验原理

如图6所示,其为深海管道屈曲实验压力时程曲线,实验过程中,利用加压泵向舱体内注水,可见随着时间的推进,实验舱内压力逐渐升高,当压力达到一定值时,瞬间发生屈曲压溃破坏,舱内压力迅速降低.压力时程曲线对应的最高点,即为试件的屈曲压力值.

图5 试件截面变形示意

图6 典型屈曲实验压力-时间曲线

2 外部点腐蚀实验研究

2.1 分析模型

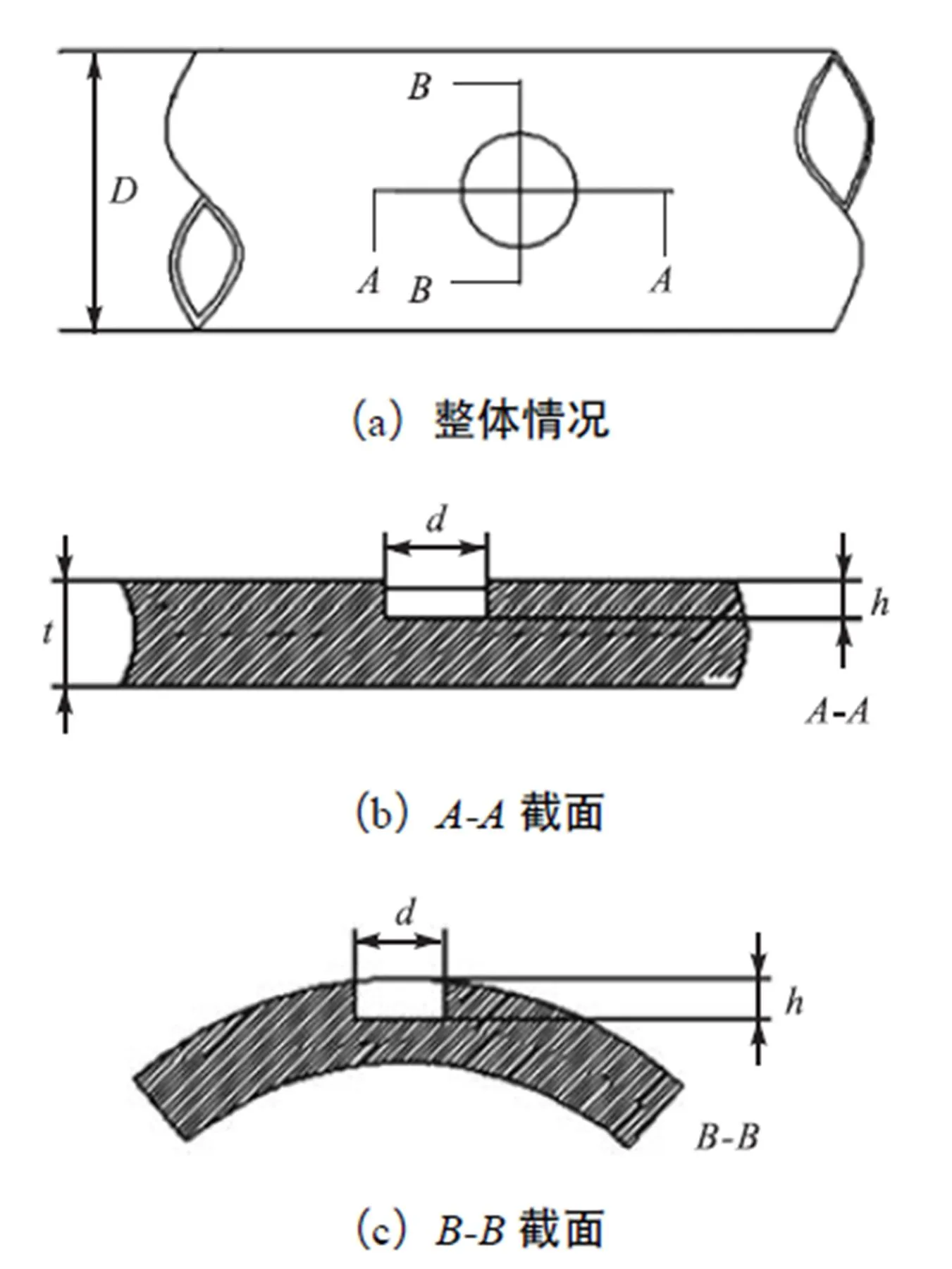

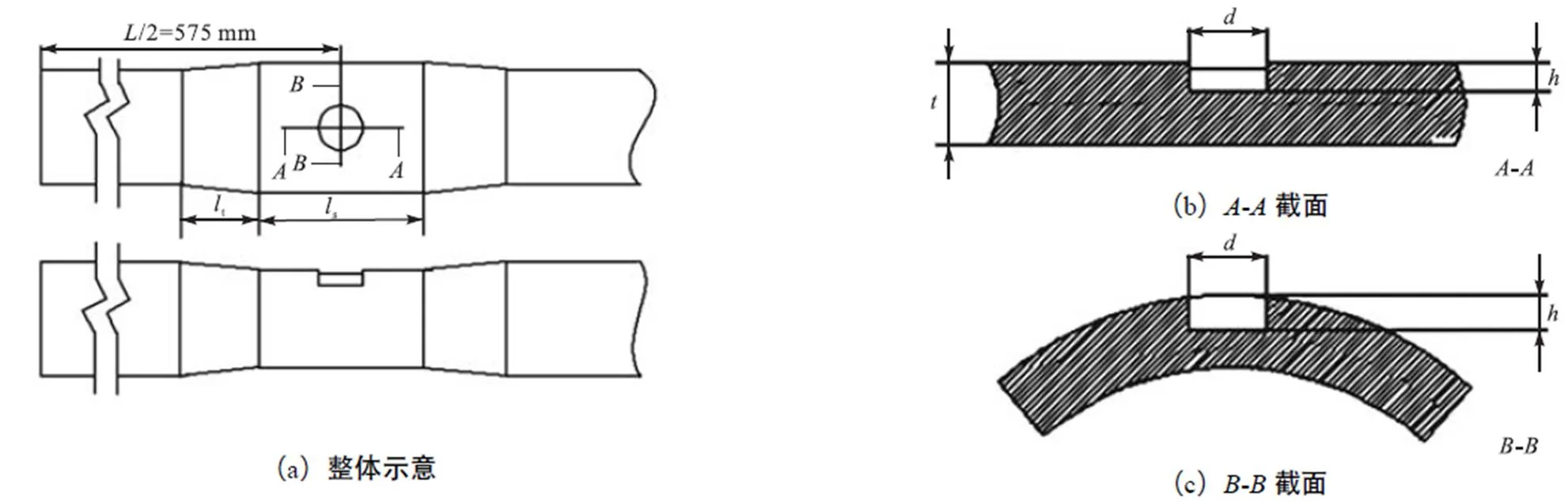

在管件的中心位置制造了不同尺寸的单个点腐蚀缺陷,研究局部点状腐蚀损伤对管道屈曲承载力的影响,如图7所示,点蚀尺度参数包括其直径和深度.图8为全尺寸管件点腐蚀加工情况.

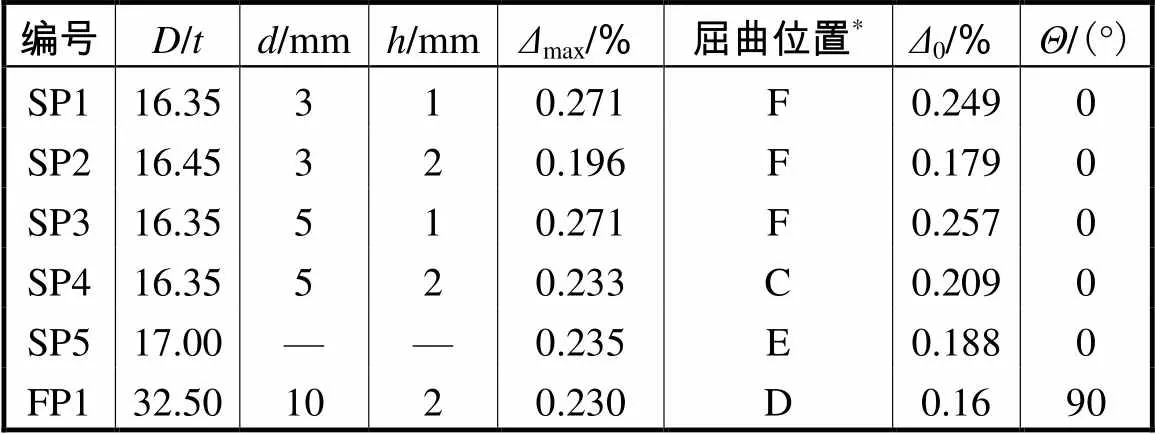

各实验管件相关参数详见表2,需要注意的是,除了全尺寸管件,所有的缩比尺管件凹坑缺陷的中心均位于椭圆度的长轴方向,即二者处于“对抗” 状态.

图7 点腐蚀尺寸示意

图8 点腐蚀缺陷

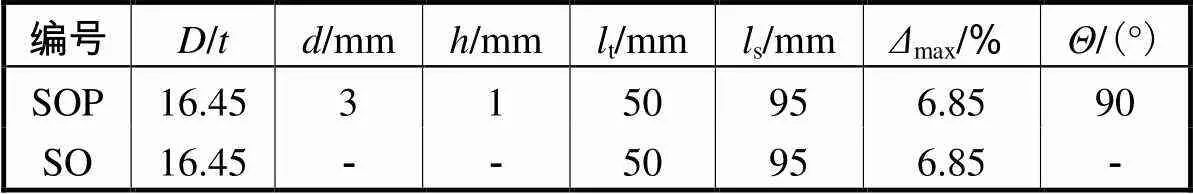

表2 点腐蚀缺陷管件尺寸表

Tab.2 Parameter diagram of pitting corrosion specimen

编号D/td/mmh/mmΔmax/%屈曲位置*Δ0/%Θ/(°) SP116.35310.271F0.2490 SP216.45320.196F0.1790 SP316.35510.271F0.2570 SP416.35520.233C0.2090 SP517.00——0.235E0.1880 FP132.501020.230D0.1690

注:指的是截面最大椭圆度所在测站编号.

2.2 实验结果

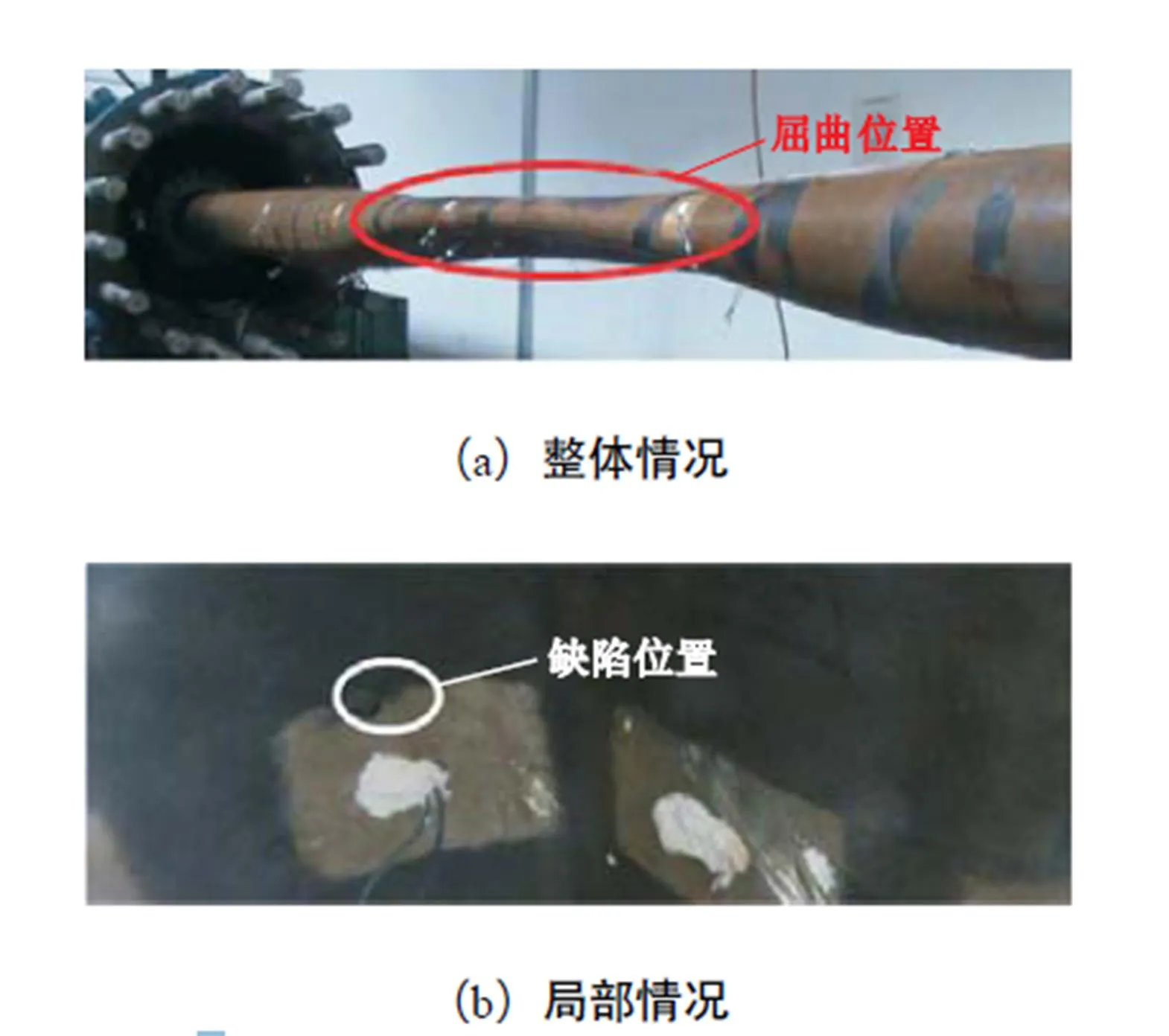

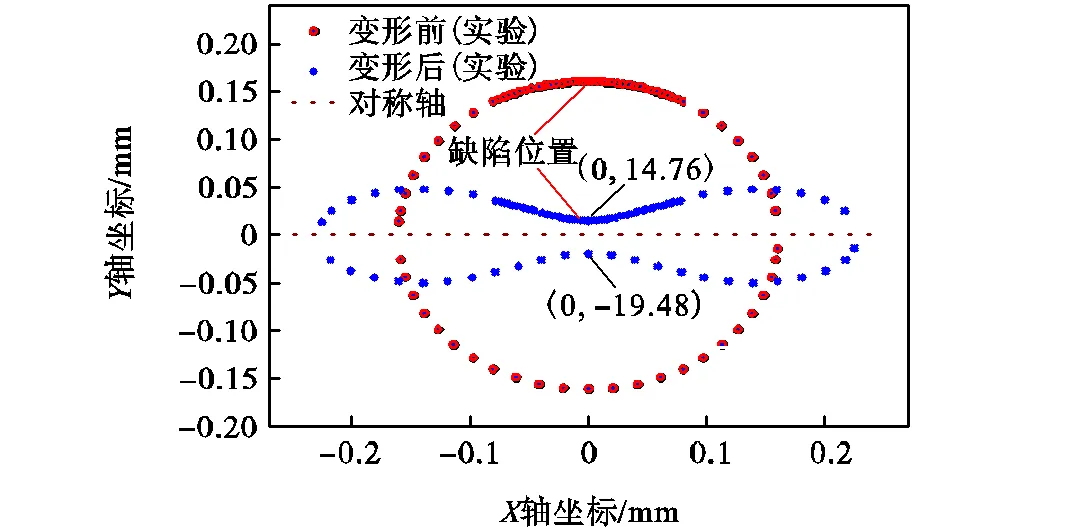

开展点蚀腐蚀缺陷全尺寸及缩比尺管道试件屈曲实验,记录得到各实验管件屈曲压溃形态.如图9所示,其为全尺寸试件FP1屈曲压溃形态,可见屈曲位置发生在试件中部缺陷处,结合表2中的数据,可以知道试件FP1最大初始椭圆度截面位于管件中间位置,且点腐蚀同样位于最大椭圆度短轴上,故对于全尺寸试件FP1其屈曲是初始椭圆度和点腐蚀缺陷共同作用下的结果.利用三维机械臂测量得到屈曲截面外轮廓,该设备测量精度为0.04mm,测量结果如图10所示,可以发现实验条件下,试件FP1屈曲截面呈现非对称形式,缺陷处所在位置与对称轴的距离为14.76mm,而其关于对称轴对应点与对称轴的距离则为19.48mm,二者相差4.72mm,其与直径比值为1.45%.而对于只含有初始椭圆度缺陷的管件,其屈曲截面应该为对称形式,从而可初步推断,点腐蚀会对管道后屈曲形态产生影响,但影响幅度较小.

图9 点腐蚀缺陷全尺寸管件实验结果

图10 试件FP1缺陷截面处变形情况

图11为缩比尺试件屈曲形态,可见所有缩比尺试件屈曲位置并未发生在点腐蚀位置处,结合表2中的数据,可知屈曲位置均位于试件最大椭圆度所在位置,考虑到所有缩比尺试件点腐蚀缺陷均位于初始椭圆度长轴上(=0°),所以可以初步推断,当点腐蚀缺陷与初始椭圆度处于“对抗”状态时,决定管件屈曲的主要因素为管件最大初始椭圆度,此时管件的屈曲不会受到点腐蚀的影响.

2.3 对比分析

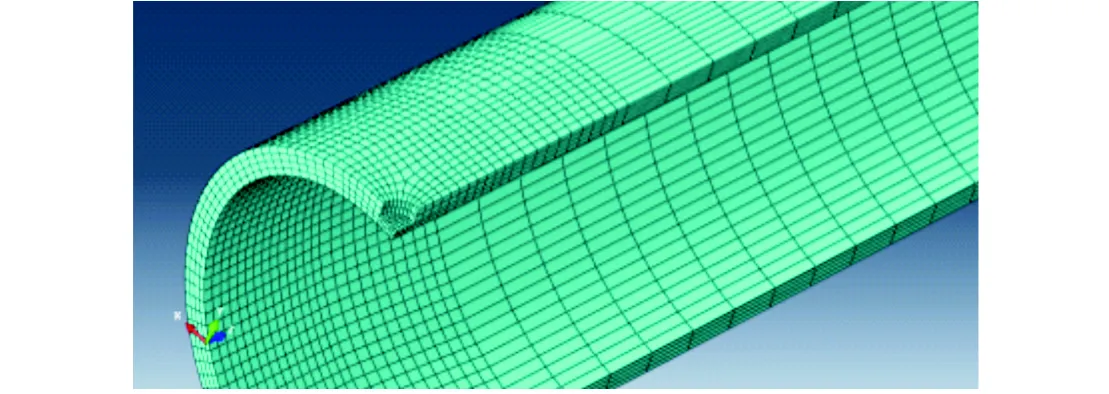

采用ABAQUS有限元分析软件,建立点腐蚀缺陷下的管道屈曲分析模型,采用三维实体单元(C3D8I)进行计算,其单元划分情况如图12所示.图13为点蚀缺陷位于局部椭圆度短轴时的应力云图,可见点腐蚀会引发结构局部应力集中现象.

图11 各试件屈曲形态

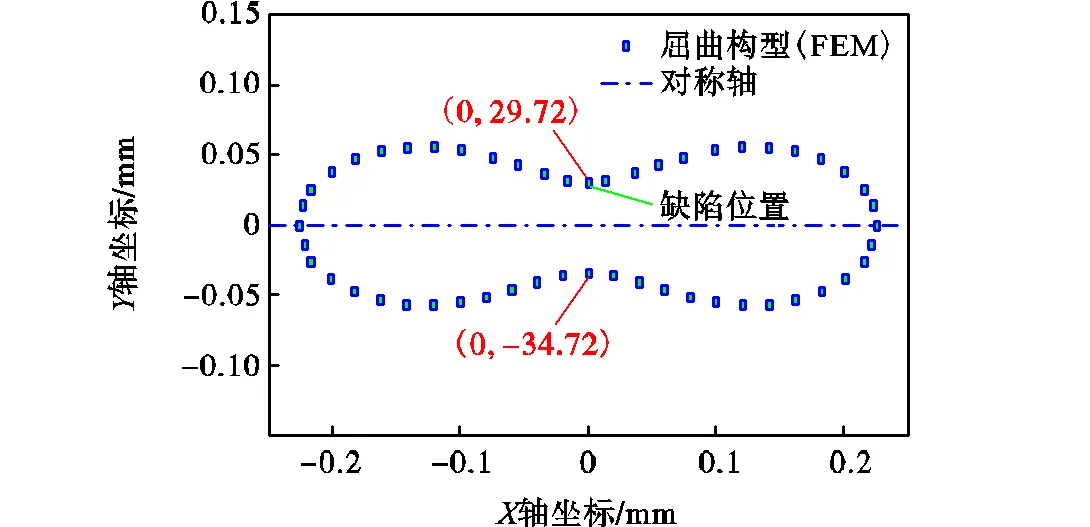

图14为全尺寸模型有限元分析模型某加载步下的变形情况,可以发现,有限元计算结果显示点腐蚀条件下,管件屈曲截面同样显示为并非严格对称形式,其中点腐蚀缺陷所在位置距离对称轴29.72mm,而其截面对应点距离对称轴34.72mm,二者相差5.00mm,该差值与直径比值为1.54%,结合图10中的结果,可见虽然点腐蚀会对管道后屈曲形态产生影响,但其影响幅度较小.

图12 有限元模型网格划分情况

图13 点腐蚀缺陷下应力云图

图14 有限元模型在点腐蚀缺陷处截面变形情况

对照表2中的实验管件参数,建立有限元数值模型,采用RISK方法计算得到对应尺度参数下的管件局部屈曲承载力,并与实验结果进行对比,如表3 所示.

表3 点腐蚀缺陷管件屈曲实验结果

Tab.3 Experimental results of pitting corrosion pipelines after collapse

基于上述分析结果,可以得到如下几点结论.

(1) 实验结果与有限元计算结果相差不大,二者误差在5%以内,管件发生屈曲的位置也相同,验证了有限元模型的适用性.

(2) 对于全尺寸试件FP1,结合表2和表3中的数据,点蚀坑位于最大椭圆度截面的短轴上(=90°),此时点蚀与椭圆度缺陷处于“合作”状态,结合实验结果(图10)和有限元分析结果(图13),可以推断当点腐蚀位于最大椭圆度短轴上时,点腐蚀缺陷会对管件后屈曲形态产生影响,但影响幅度有限.

(3) 对于缩比尺试件SP1~SP5,结合表2和表3中的数据,所有的缩比尺凹坑缺陷管件凹坑均处于椭圆度的长轴上(=0°),即点腐蚀缺陷与椭圆度缺陷处于“对抗”状态.结合实验及有限元计算分析结果,可以发现无论是实验结果还是数值模型计算结果,管件屈曲位置均发生在管件轴向截面最大椭圆度(max)所在区域,结合图11(d),可以清晰地看到点蚀坑位于屈曲截面的长轴上,其在管件局部屈曲过程中没有起到作用,可见当点蚀缺陷与椭圆度缺陷位于管件截面椭圆度长轴上时,即二者处于“对抗”状态时,管件屈曲主要受到最大椭圆度影响,而不会受到点腐蚀缺陷的影响.

3 点腐蚀+椭圆度复合缺陷

为了进一步分析点腐蚀缺陷对深海管道屈曲压力的影响,采用文献[12]中的分析思路,考虑点腐蚀与椭圆度缺陷处于“合作”状态,分析复合缺陷作用下的深海管道屈曲行为.

3.1 分析模型

如图15所示,其为点腐蚀+局部椭圆度复合缺陷加工示意图,其中椭圆度尺度参数包括其自身取值,平直段长度s和过渡段长度t,点腐蚀位于局部椭圆度短轴上,其尺度参数包括其直径和深度两个尺度参数.图16为实际缺陷加工情况.

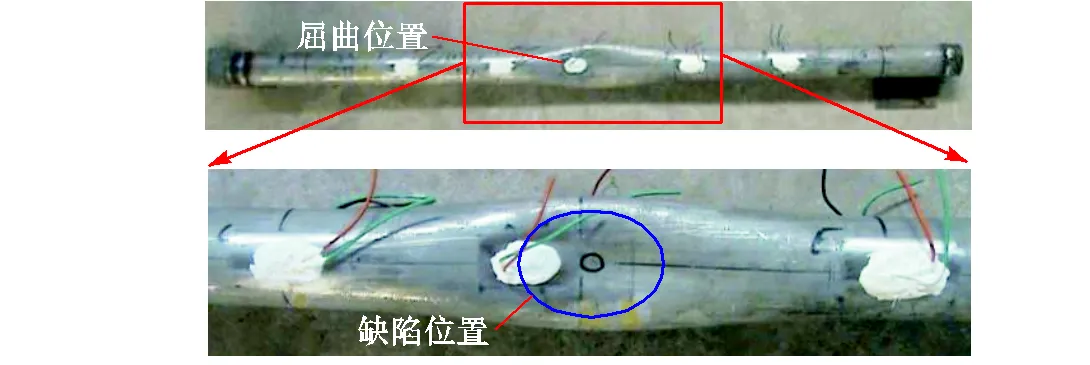

开展点腐蚀+椭圆度复合缺陷管道试件屈曲实验研究,实验中,共设置2组缩比尺试件对照实验,其中一组为点腐蚀+椭圆度复合缺陷试件(如图16所示),另一组为对照组,为局部椭圆度缺陷试件.实验管件尺度参数及缺陷尺寸如表4所示.

图15 点腐蚀+椭圆度复合缺陷示意

图16 点腐蚀+椭圆度复合缺陷加工情况

表4 复合缺陷管件尺寸

Tab.4 Parameters table of composite defect specimen

3.2 实验结果

利用超深海压力试验舱开展复合缺陷管件屈曲实验,得到不同缺陷尺寸参数管件的屈曲形态,如图17和图18所示.

图17 试件SOP屈曲形态

图18 试件SO屈曲形态

图19 不同复合缺陷试件屈曲截面轮廓

利用三维机械测量臂测量得到试件SOP和SO缺陷处屈曲截面形态,如图19所示,进行对比分析,可以发现:试件SO屈曲截面为对称结构,其中心点坐标关于坐标轴对称;而相应试件SOP则表现出了非对称特性,点腐蚀缺陷所在位置距离对称轴3.32mm,而其截面对应点距离对称轴3.84mm,二者相差0.52mm,其差值与管件直径比值约为1%.可见在该条件下,点腐蚀缺陷对于管件后屈曲形态具有一定影响,但同样影响程度较小.

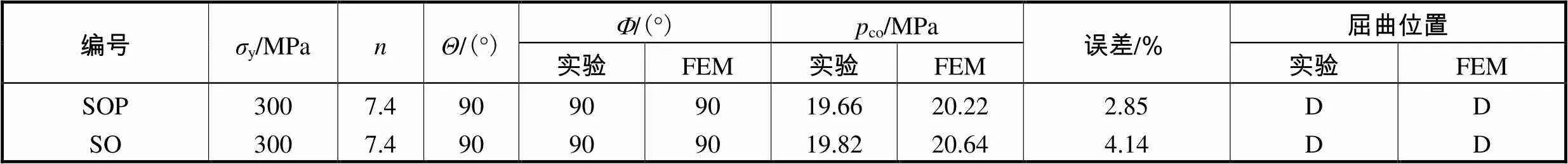

3.3 对比分析

同样利用ABAQUS有限元分析软件,建立复合缺陷下管道屈曲有限元分析模型,分析中同样采用三维实体单元(C3D8I)进行分析,基于RISK方法计算得到对应参数管件的屈曲压力值,并与实验结果相对比,结果如表5所示,可以发现,实验结果与有限元分析结果整体上吻合度较好,其计算误差在5%以内,验证了有限元分析模型的准确性.

结合实验结果和有限元计算结果,可以发现试件SOP的屈曲压力实验值及有限元计算值均小于试件SO,可见当点腐蚀与椭圆度处于“合作”状态时,点腐蚀有削弱管件屈曲压力的作用,其中:实验值降低0.16MPa,占比约为0.81%;有限元计算值降低0.42MPa,占比约为2.03%.

基于上述分析结果可见,点腐蚀对管件屈曲压力值的削弱程度很小.但考虑到实验过程中的测量误差也可能导致实验值上出现偏差,且所得结果数据有限,所以,此时还不能做出正确性判断,仍需要进一步开展研究.

表5 不同复合缺陷试件屈曲实验结果

Tab.5 Test results of specimen with different composite defect

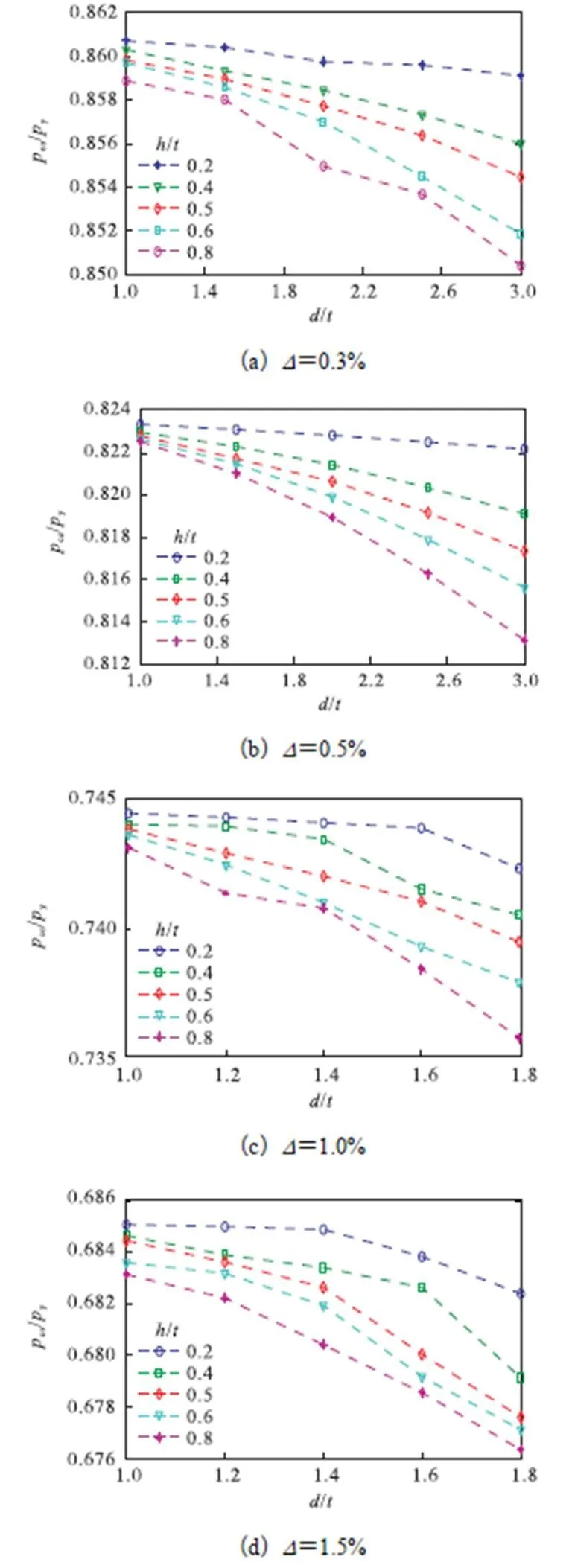

4 敏感性分析

基于有限元分析模型,针对外部点腐蚀形式,对其腐蚀参数(即腐蚀直径,腐蚀深度)开展敏感性分析.分析中,假定管道椭圆度沿轴向保持一致,即忽略椭圆度轴向参数的影响,且缺陷中心位于椭圆度的短轴上,即二者处于“合作”状态.

4.1 腐蚀直径

取点腐蚀直径分别为1.0倍、1.5倍、2.0倍、2.5倍和3.0倍壁厚,一致椭圆度分别取0.3%和0.5%,分析不同腐蚀深度下管道屈曲承载力随腐蚀直径变化情况,结果如图20所示.其中y=y/,为名义屈服压力,y取材料0.2%塑性应变对应应力值,co为管道计算得到的局部屈曲压力.

由图20可以发现,在所选点腐蚀直径范围内,管道的局部屈曲承载力随着点腐蚀直径的增大而出现逐步降低的趋势;点蚀深度越大,屈曲压力降低趋势越明显;在所选点腐蚀尺度范围内,管道屈曲承载力变化范围不超过名义屈曲压力y的1.5%.

由图20可以发现,在所选点腐蚀直径范围内,管道的局部屈曲承载力随着点腐蚀直径的增大而出现逐步降低的趋势;点腐蚀深度越大,屈曲压力降低趋势越明显;在所选点腐蚀尺度范围内,管道屈曲承载力变化范围不超过名义屈曲压力y的1.5%.

图20 屈曲承载力对点腐蚀直径的敏感性曲线

4.2 腐蚀深度

取点腐蚀深度分别为0.2倍,0.4倍、0.5倍、0.6倍和0.8倍壁厚,一致椭圆度分别取0.3%和0.5%,分析不同腐蚀直径下管道屈曲承载力随腐蚀深度变化情况,结果如图21所示.

图21 屈曲承载力对点腐蚀深度的敏感性曲线

由图21可以发现,在所选尺度参数范围内,管道屈曲压力随腐蚀深度的增大,管道的局部屈曲承载力会出现逐步下降的趋势,且点腐蚀直径越大,下降趋势愈加明显,但总体来看,屈曲承载力降低幅值很小,在所选点腐蚀尺度范围内,屈曲压力变化范围不超过名义屈曲承载力值的1.5%.

5 结 论

本文对于典型点腐蚀对深海管道屈曲性能影响机理进行了深入研究,通过上述研究,可以得到如下结论:

(1) 对于含有外部点腐蚀的海底管道,其屈曲行为主要受到管道初始椭圆度的影响,其屈曲发生位置将出现在管道轴向截面最大椭圆度所在区域;

(2) 当点腐蚀位于最大椭圆度短轴上时,结合有限元分析结果,点腐蚀虽然会引发其周围小部分区域的应力集中现象,同时会对管道后屈曲形态产生影响,但影响程度较小;

(3) 在工程规定参数范围内,管道屈曲压力随着点腐蚀尺度参数的增大有降低的趋势,但从屈曲承载力计算结果来看,在工程规定参数范围内,管道屈曲承载力变化范围不超过名义屈曲承载力值的1.5%,且凹坑尺寸的变化没有带来管道局部屈曲承载力显著的变化.故在工程规定参数范围内,可以忽略点腐蚀缺陷对管道局部屈曲承载力的影响.

[1] Kyriakides S,Corona E. Mechanics of Submarine Pipelines[M]. Oxford:Elsevier,2007.

[2] Ilman M N,Kusmono. Analysis of internal corrosion in subsea oil pipeline[J]. Case Studies in Engineering Failure Analysis,2014,2(1):1-8.

[3] Naoto S,Stelios K,Edmundo C. Collapse of partially corroded or worn pipe under external pressure[J]. International Journal of Mechanical Sciences,2008,50:1586-1597.

[4] Horner D A,Connolly B J,Zhou S,et al. Novel images of the evolution of stress corrosion cracks from corrosion pits[J]. Corrosion Science,2011,53(11):3466-3485.

[5] Netto T A. On the effect of narrow and long corrosion defects on the collapse pressure of pipelines[J]. Applied Ocean Research,2009,31:75-81.

[6] Netto T A. On the effect of narrow and long corrosion defects on the collapse pressure of pipelines[J]. International Journal of Solids and Structures,2007,44:7597-7614.

[7] Netto T A,Ferraz U,Botto A. On the effect of corrosion defects in the collapse pressure of pipelines[C]// Proc 24th International Conference on Offshore Mechanics and Arctic Engineering. Moscow,Russia,2005.

[8] Netto T A,Ferraz U,Botto A. On the effect of corrosion defects in the collapse pressure of pipelines[J]. Internat J Solids Structures,2007,44(22/23):7597-7614.

[9] Michelle S,Hoo Fatt. Elastic-plastic collapse of non-uniform cylindrical shells subjected to uniform external pressure[J]. Thin-Wall Structures,1999,35(2):117-137.

[10] Xue J,Fatt M S H. Buckling of a non-uniform,long cylindrical shell subjected to external hydrostatic pressure [J]. Engineering Structures,2002,24(8):1027-1034.

[11] Yan Sunting,Shen Xiaoli,Jin Zhijiang. On instability failure of corroded rings under external hydrostatic pressure[J]. Engineering Failure Analysis,2015,55:39-54.

[12] Fan Zhiyuan,Yu Jianxing,Sun Zhenzhou,et al. Effect of axial length parameters of ovality on the collapse pressure of offshore pipelines[J]. Thin-Walled Struc-tures,2017,116:19-25.

[13] DNV-OS-F101 Offshore Standard-Submarine Pipeline Systems[S]. Norway:Hovik,DNV,2007.

[14] ASME B31G. Manual for Determining the Remaining Strength of Corroded Pipelines[S]. American,Supple-ment to ANSI/ASME B31G Code for Pressure Piping,1991.

Effect of External Pitting Corrosion Defects on the Buckling Performance of Deep-Sea Pipelines

Fan Zhiyuan1, 2,Yu Jianxing1, 2,Yu Yang1, 2,Wang Huakun1, 2,Duan Jinghui1, 2,Li Xiubo1, 2

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety,Tianjin University,Tianjin 300072,China;2. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration,Shanghai 200240,China)

In this paper,the effects of external pitting corrosion on the buckling performance of deep-sea pipelines were studied.Ovality-corrosion composite defects were analyzed using the full-scale and small-scale deep-sea pipeline buckling test combined with finite-element numerical simulation analysis.The results showed that under the hydrostatic pressure,the buckling behavior of the deep-sea pipeline with external pitting corrosion defects is mainly affected by the initial ovality of the pipeline.The buckling position appeared at the maximum ovality area,but was not significantly affected by pitting corrosion defects.Further,the effect of pitting on buckling pressure was numerically simulated under the presumption that pitting corrosion was located on the short axis of the initial ovality.Results showed that the pitting corrosion defect had a certain,but limited,influence on the post-buckling morphology of the pipe.Additionally,the buckling pressure of pipe decreased gradually as the pitting scale parameters increased,although the amplitude of the buckling pressure was found to be small.

deep-sea pipeline;local buckling;ovality;pitting corrosion defect;composite defect

10.11784/tdxbz201804096

P751

A

0493-2137(2019)07-0770-09

2018-04-25;

2018-05-14.

樊志远(1990— ),男,博士研究生,fanzhiyuan@tju.edu.cn.

余建星,yjx2000@tju.edu.cn.

国家重点基础研究发展计划(973计划)资助项目(2014CB046804);国家自然科学基金青年基金资助项目(51609169);国家自然科学基金资助项目(51239008).

the National Basic Research Program of China (No.2014CB046804),the Young Scientists Fund of National Natural Science Foundation of China(No.51609169),the National Natural Science Foundation of China(No.51239008).

(责任编辑:王新英)