抗静电热熔胶的制备及其在覆膜非织造布中的应用

2019-04-25王宗乾王邓峰王明荣沈皆亮

王宗乾, 王邓峰, 王明荣, 沈皆亮

(安徽工程大学 纺织服装学院, 安徽 芜湖 241000)

抗静电热熔胶其环境友好,固化温度低,同时具有优异的抗静电性、压敏性及黏合性能,现已被广泛应用于电子原件黏接、电子封装和智能纺织品加工等领域[1]。抗静电热熔胶主要成分通常由导电组分、树脂基体构成,其抗静电性能与导电组分密切相关[2]。抗静电热熔胶可通过向树脂成分中添加微纳米导电无机物颗粒[3](如金属[4-5]、导电石墨[6]、导电石墨烯[7]等)途径制备,通过该方法制备的热熔胶具有优异的抗静电及热稳定性能,但在制备过程中,因纳米级填料颗粒的积聚效应[8]导致其在树脂组分中难以分散,使共混胶的均匀性较差,色泽普遍较深,同时因纳米导电颗粒成本高等原因,限制了该方法在制备抗静电热熔胶领域的应用。与导电无机物颗粒不同,高分子抗静电剂不仅具有优异的抗静电性能,且成本较低,耐热性和抗冲击性好,更为重要的是其与树脂组分具有较好的相容性[9],采用高分子抗静电剂与树脂组分共混是制备抗静电热熔胶的又一途径,该方法也为抗静电覆膜非织造布的开发提供了新思路[10]。

聚乙烯/聚丙烯覆膜非织造布(PE/PP)应用于医疗卫生领域,可有效阻隔血液的渗透和细菌的进入,具有较高的生物安全性,可防止交叉感染和人体产生不适反应,具有广阔的应用前景[11-12]。同时,抗静电性能是衡量PE/PP覆膜非织造布的重要指标,EN 1149-5:2008《防护服装 静电性能 第5部分:材料性能和设计要求》对PE/PP覆膜非织造布的非织造布面、膜面表面比电阻、感应电压等指标做了明确规定。PE膜与PP非织造布自身的抗静电性能差,为提升覆膜非织造布的抗静电性能,目前主要有抗静电后整理、抗静电剂内添加以及复合加工技术等。因PP非织造布与PE膜润湿性能较差,结构紧密,不含极性基团[13],若直接采用抗静电剂[14-15]以及碳纳米管分散液[16]等对其进行浸轧或浸渍后整理,其抗静电性能虽可获得提升,但普遍存在水洗牢度差等问题[17];若将抗静电后整理联合等离子体处理、化学接枝等技术可提高其水洗牢度[18],但加工成本高,工艺较为复杂;同时,因PE膜热稳定性能差,采用后整理工艺对PE/PP覆膜非织造布整理,焙烘温度将对非织造布外观及形变产生影响;若采用抗静电剂内添加方法加工抗静电PP或PE材料,如添加聚苯胺、聚吡啶、石墨等成分制备导电PP[19],这种添加方法同样存在不同组分之间共混或共聚成本高、工艺复杂等问题。

医疗卫生用覆膜非织造布对非织造布膜的剥离强度有着较高要求[20],因此,医疗用PE/PP覆膜非织造布须采用热熔胶覆膜工艺加工。为此,本文通过将高分子抗静电剂与热熔胶共混制备抗静电热熔胶,并将其应用于PE/PP非织造布的热熔胶覆膜加工中,探讨抗静电剂复配对热熔胶性能的影响,以及对覆膜非织造布抗静电性能的影响规律,并阐明其工作机制,以期为抗静电覆膜非织造布的加工提供实验基础和理论参考。

1 实验部分

1.1 实验材料

改性松香型热熔胶(改性松香树脂质量分数≥90%,其余为环烷油,分子质量约为30 000 kDa,以下简称为原胶,富乐(中国)粘合剂有限公司);PP非织造布(面密度为27 g/m2)、PE膜(面密度为 21 g/m2,合肥高贝斯无纺布制品有限公司);JL-5H型烷基磺酸盐阴离子型高分子抗静电剂(分子质量为800~1 200 kDa,滨州聚力化工有限公司)。

1.2 样品制备

1.2.1抗静电热熔胶的制备

将一定质量的原胶(改性松香型热熔胶)放入LG13H型热熔胶机(东莞市立乐有限公司)胶槽中,升温至145 ℃,待原胶完全熔融后,在电动搅拌(转速为240 r/min)下向原胶中缓慢添加烷基磺酸盐阴离子型高分子抗静电剂,待混合均匀后制得复配热熔胶。调整抗静电剂质量分数制得不同规格的复配胶。

1.2.2覆膜非织造布的加工

预先将PP非织造布、PE膜分别剪裁成20 cm×20 cm的规格,然后在PP非织造布表面进行均匀喷胶,喷胶量为3.5 g/m2,喷胶后将PE膜与PP非织造布快速贴合,并立即送入LP型立式轧车(广州市鸿靖实验设备有限公司)进行热压操作,轧辊压力为0.3 MPa,制得添加复配热熔胶的PE/PP覆膜非织造布。采用不同规格复配热熔胶进行喷胶,可制得系列PE/PP覆膜非织造布,并存放在(25±2)℃、(40±2)%温湿度环境下,待用。本文实验定义PP非织造布面为正面,PE膜面为反面。

1.3 测试方法

1.3.1热熔胶性能测试

采用DSC-60A型自动差热热重同时测定装置(日本岛津公司)对复配胶热稳定性能进行测试,实验在N2氛围下加热,温度范围为30~700 ℃,升温速度为15 ℃/min。

采用LDX型热熔胶融化高温黏度计(深圳立达信仪器有限公司),在175 ℃测试热熔胶原胶与复配胶的熔融黏度。

1.3.2覆膜非织造布剥离强度测试

采用YG026D-250型万能强力机(温州方圆仪器有限公司)测试复配热熔胶的180°剥离强度,每组测试样条规格为25.4 mm×200 mm。测试条件为:拉伸速度100 mm/min,夹持距离50 mm,温度25 ℃,实验测试5次取平均值。

1.3.3覆膜非织造布的抗静电性能测试

采用Ohm-Stat RT-1000型电阻-电阻率仪(美国OHM-STAT公司)、FY342E型织物感应式静电仪(温州方圆仪器有限公司)依次对不同覆膜非织造布的正、反面的表面比电阻、感应静电压及半衰期进行测试,其中感应静电压与半衰期采用定压法测试模式,测试条件为加压10 000 V,加压时间30 s。上述抗静电指标测试均在温度为(25±2)℃,相对湿度为(40±2)%环境中进行,实验测试3次取平均值。

1.3.4耐水洗牢度测试

室温下,将覆膜非织造布在质量分数为5%的肥皂液中震荡水洗5 min,后经蒸馏水漂洗至无洗涤剂残留;然后在60 ℃烘干,在温度为(25±2) ℃,相对湿度为(40±2)%条件下平衡24 h,测试分别经1、3、5次水洗后覆膜非织造布正、反面的静电压与半衰期(测试条件同1.3.3节)。

2 结果与讨论

2.1 复配抗静电热熔胶性能分析

2.1.1黏度

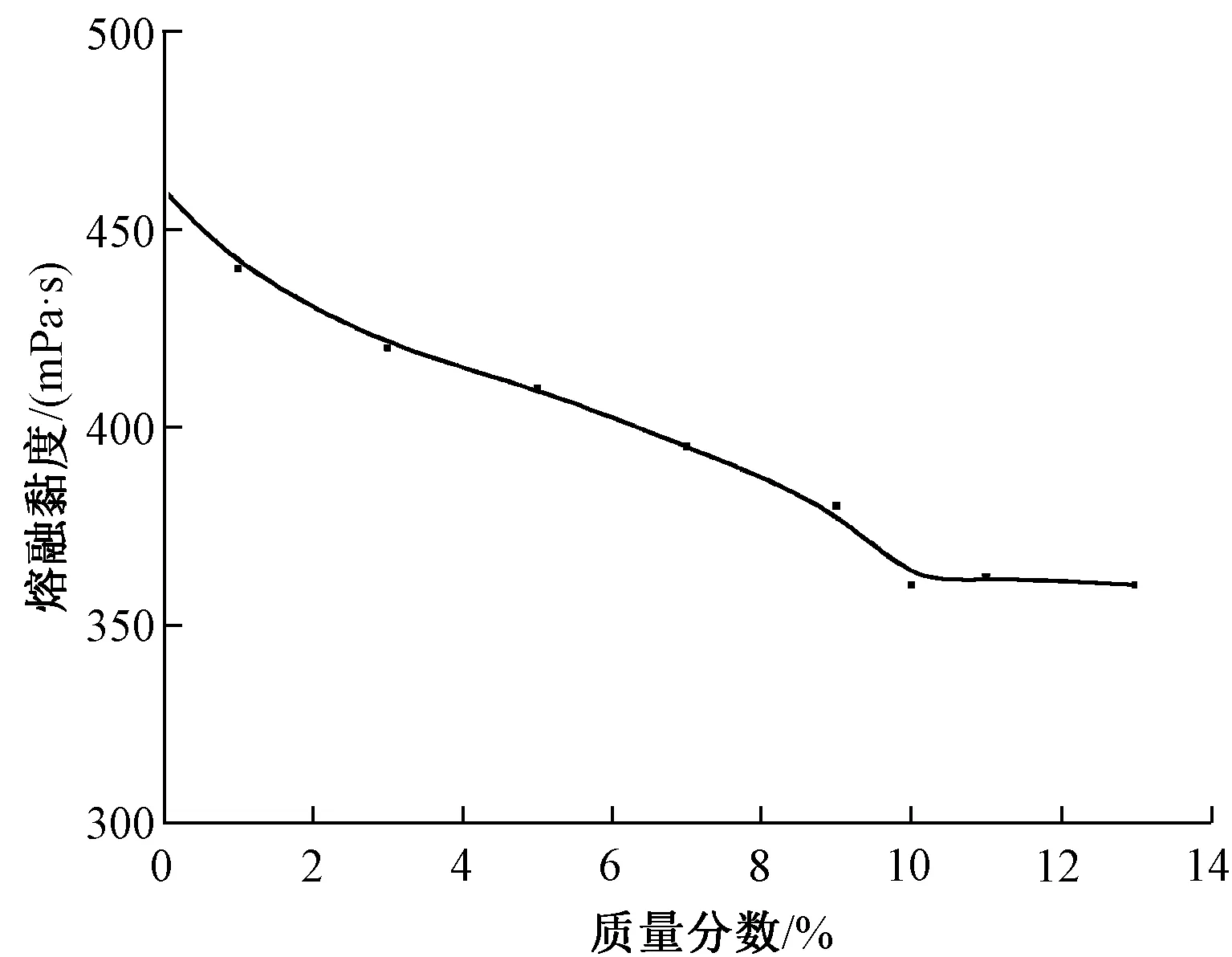

烷基横酸盐抗静电剂质量分数对复配胶熔融黏度的影响规律如图1所示。

图1 抗静电剂质量分数对复配胶熔融黏度影响Fig.1 Effect of antistatic agent amount on meltviscosity of composite adhesive

由图1可知,随着高分子抗静电剂质量分数的增加,复配胶的熔融黏度先逐渐降低,后趋于稳定。原因在于向改性松香树脂中加入相对分子质量较小的烷基磺酸盐抗静电剂,将降低共混复配胶体系的重均分子量,减弱高聚物分子链间作用力,降低体系流动内摩擦力和缠结作用[21],使流动性增强。因松香树脂大分子链间自由空间有限,抗静电剂不能无限制地填充于树脂大分子之间,当抗静电剂质量分数增加至10%及以上时,复配胶的黏度趋于稳定,表明抗静电剂填充已达到饱和状态,此时复配胶的黏度值保持在360 mPa·s左右。

2.1.2热稳定性

图2示出原胶和复配胶的热失重/差热分析(TG/DTA)曲线。可知,原胶与抗静电剂质量分数为15%的复配胶的DTA曲线有明显不同,其中图2(a)中DTA曲线在491 ℃处有1个尖窄的强热吸收峰,该信号对应原胶主体成分改性松香树脂的热分解;而图2(b)中DTA曲线在465 ℃处有1个较强的热吸收峰,同时在414 ℃处有1个副吸收峰,2个热吸收峰信号分别对应改性松香树脂组分、烷基磺酸盐高分子抗静电剂组分的热分解;相对于图2(a)中原胶DTA曲线,图2(b)中复配胶DTA曲线热吸收峰面积明显增加,热分解峰位同时向低温方向偏移。综上表明相对于原胶,复配胶的热稳定性能有所降低。

图2 不同胶样的DTA/TG曲线Fig.2 DTA/TG curves of different adhesives. (a)Original adhesive; (b)Composite adhesive with 15% mass fraction

由图2中TG曲线可知,2条曲线的变化趋势一致,均呈现倒S型,且在202 ℃之前,原胶和复配胶质量均没有发生变化,即未发生热分解;持续升温,原胶和复配胶才逐渐发生热分解,TG曲线陡然下降,至600 ℃附近完全分解。与原胶相比,复配胶在202 ℃之前较为稳定,未产生热分解,但继续升高温度,复配胶热稳定性能有明显下降,原因在于烷基磺酸盐高分子抗静电剂的添加,等效于向原胶的高分子改性松香树脂分子中添加了小分子润滑剂,从而减少了改性松香树脂分子间的物理缠结作用,促进了原胶分子链的热运动[21],致使复配胶热稳定性能下降;但考虑到非织造布覆膜加工过程中,热熔胶的使用温度在145 ~ 175 ℃之间,该使用温度低于 202 ℃,此条件下复配胶的热稳定性并未受到影响,不发生热分解,因此,通过添加高分子抗静电剂制备的复配胶可满足非织造布的覆膜加工需求。

2.2 覆膜非织造布性能分析

2.2.1抗静电性能

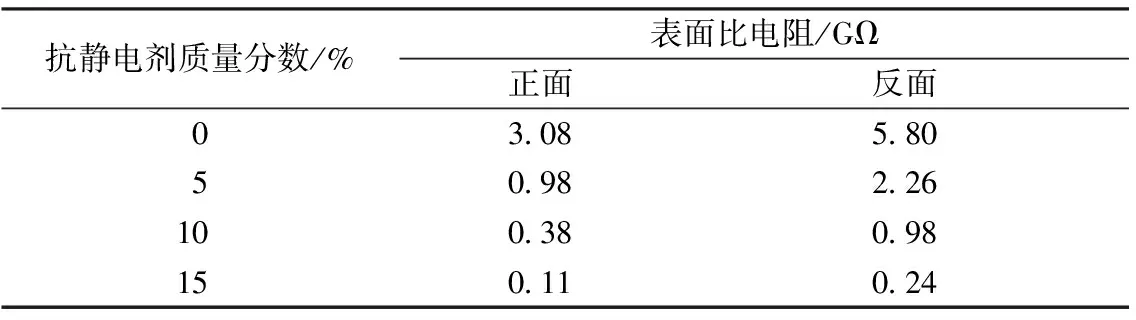

表1示出不同复配热熔胶加工PE/PP覆膜非织造布表面比电阻测试结果。可知,与原胶加工的覆膜非织造布相比,复配胶加工的覆膜非织造布正、反面的表面比电阻均有明显降低;随着复配胶中抗静电剂质量分数的增加,覆膜非织造布的表面比电阻逐渐降低;进一步分析可知,相对于原胶加工覆膜非织造布,采用抗静电剂质量分数为5%的复配胶加工,覆膜非织造布正、反面表面比电阻分别下降了68.2%、61.0%;采用抗静电剂质量分数为10%的复配胶加工,覆膜非织造布正、反面表面比电阻分别下降了87.7%、83.1%;采用抗静电剂质量分数为15%的复配胶加工,覆膜非织造布正、反面表面比电阻分别下降了96.4%、95.9%,总体对比可知,PP非织造布面的表面比电阻下降幅度稍高于PE膜面。

表1 覆膜非织造布表面比电阻Tab.1 Surface specific resistance of coated nonwoven fabrics

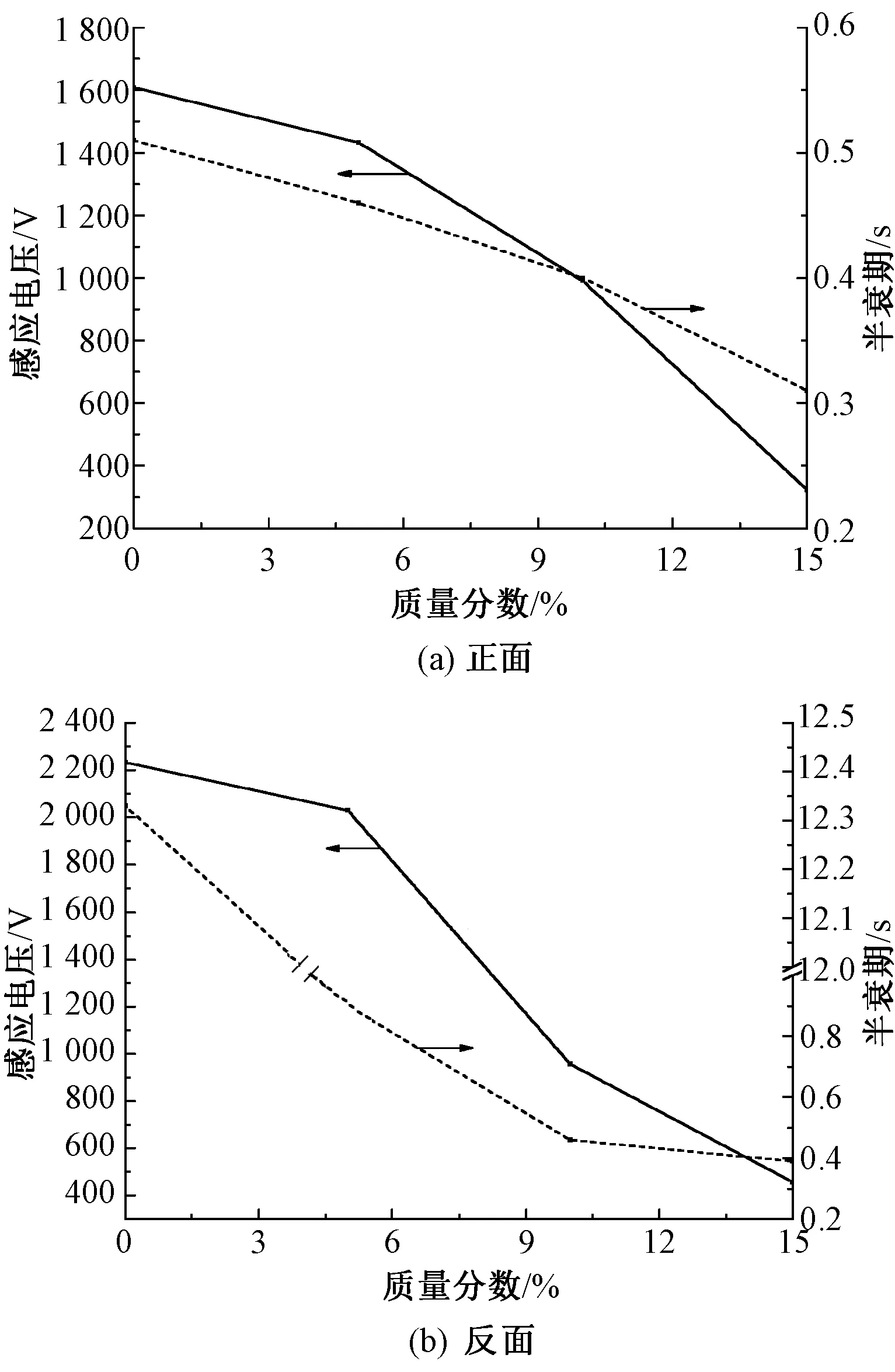

图3示出覆膜非织造布的感应电压与半衰期测试结果。可知,由复配胶加工的覆膜非织造布正、反面的感应电压、半衰期均有明显下降,且感应电压、半衰期的下降幅度随着复配胶中烷基磺酸盐高分子抗静电剂质量分数的增加而增加。进一步分析可知:同一覆膜非织造布中正面的感应电压、半衰期数值均低于反面,即PP非织造布面的抗静电性能优于PE膜面。

图3 PE/PP覆膜非织造布感应电压与半衰期Fig.3 Induced voltage and half-life of coated PE/PP nonwoven fabric. (a)Obverse side; (b) Reverse side

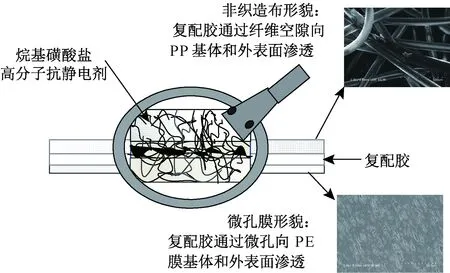

图4示出复配抗静电热熔胶提升覆膜非织造布抗静电性能的工作机制。可知:经热压作用后复配胶将通过纤维空隙向PP基体及其外表面渗透,同时通过PE膜的微孔结构向膜基体及膜的外表面渗透,因复配胶熔融黏度降低,渗透性能增强;因此,复配胶中的高分子抗静电剂将在PP非织造布、PE膜基体及织物表面构筑静电荷的转移与泄漏网络[22],积聚的电荷将通过该导电网络向外界转移,使覆膜非织造布自身的抗静电性能提升;同时,PP非织造布的纤维间空隙远大于PE膜的微孔结构,因此,复配胶向PP基体的渗透量大于向PE膜的渗透量,造成覆膜非织造布正面的抗静电性能优于反面。随着复配胶中高分子抗静电剂质量分数的增加,将促使电荷转移与泄漏网络更加完善,电荷转移效率提升,因此,可获得更高的抗静电性能。

图4 PE/PP覆膜非织造布的抗静电工作机制Fig.4 Schematic diagram of coated PE/PP nonwoven antistatic property

2.2.2抗剥离性能

采用1.3.2节所述方法对不同热熔胶加工的覆膜非织造布的剥离强度进行测试,其剥离形貌如图5 所示。结果发现,原胶加工的覆膜非织造布可完全剥离,剥离后PP非织造布、PE膜结构均保持完整,剥离强力为2.22 N,剥离形貌如图5(a)所示。采用复配胶加工的覆膜非织造布的剥离强力测试结果发现,其中由烷基磺酸盐抗静电剂质量分数为5%的复配胶加工的覆膜非织造布的剥离强力为3.95 N,该数值竟高于原胶;由烷基磺酸盐抗静电剂质量分数为10%、15%的复配胶加工的覆膜非织造布无法完成完全剥离,结果如图5(b)、(c)所示,剥离过程中PE膜面黏附有较多PP纤维,剥离过程中PP非织造布结构被破坏,难以完全剥离;综上表明复配胶加工的PE/PP覆膜非织造布的黏合强度与抗剥离强度有进一步增强。致使抗剥离性能提升的原因可能在于,向原胶中添加了烷基磺酸盐高分子抗静电剂,即向胶体中引入—SO3H极性基团,该极性基团的引入将促使胶样与PP非织造布、PE膜产生新的诱导力[23];同时复配胶熔融黏度低,流动性能与润湿性能较高,导致覆膜加工过程中复配胶向PP非织造布及PE膜基体内部渗透性增强[24],并最终导致复配胶黏合能力以及加工的覆膜非织造布抗剥离性能提升。同时,测试中还发现复配胶加工对覆膜非织造布的柔软度未造成影响。

图5 不同质量分数抗静电剂PE/PP覆膜非织造布的剥离形貌照片Fig.5 Peeling state of coated PE/PP nonwoven fabric with different mass fraction of antistation agent

2.2.3抗静电性能的耐水洗牢度

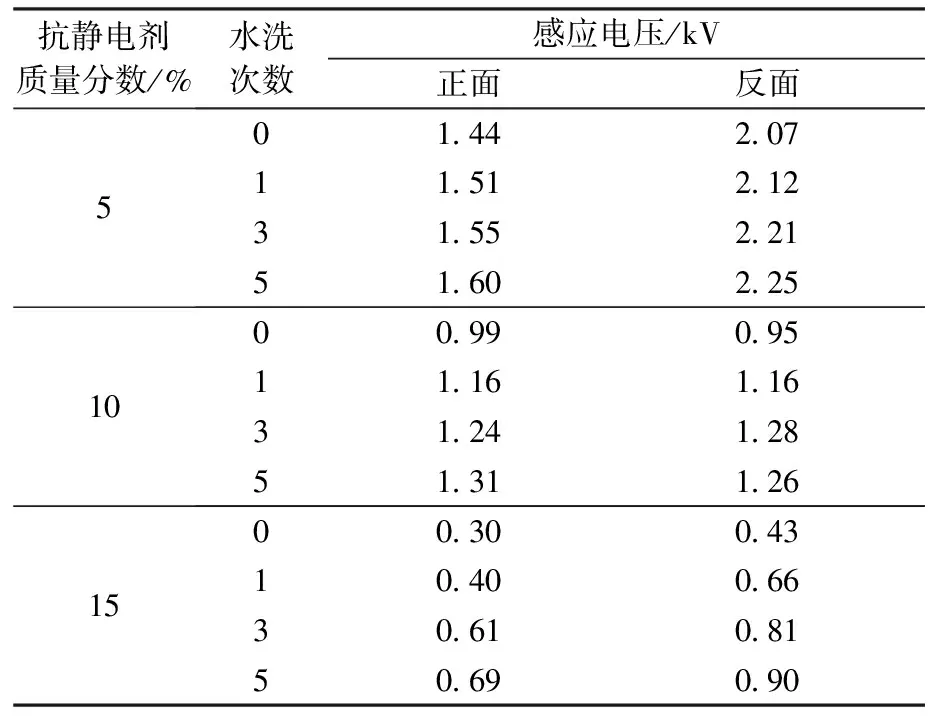

不同复配热熔胶加工的PE/PP覆膜非织造布分别经水洗处理后,其表面的感应电压测试数据如表2所示。

表2 水洗对PE/PP覆膜非织造布抗静电性能的影响Tab.2 Effect of washing on antistatic property ofcoated PE/PP nonwoven fabrics

由表2可知,经水洗后,覆膜非织造布的正面与反面的感应电压值都有升高趋势,且随着水洗次数的增加,感应电压值逐渐升高,表明水洗将削弱其抗静电性能。水洗造成抗静电性能下降的原因在于复配胶中的烷基磺酸盐高分子抗静电剂与原胶改性松香树脂分子链为物理融合,彼此并不存在牢固的化学键结合;覆膜加工过程中渗透到覆膜非织造布正、反面的高分子抗静电剂在水洗处理时,部分将被溶解脱离织物,致使构筑的导电网络受损,静电荷泄漏通道减少,抗静电性能减弱。但因原胶大分子链的物理缠结及黏合作用,渗透到PP非织造布基体和PE膜基体的高分子抗静电剂很难被全部溶解去除,水洗处理仅能溶解部分抗静电剂,因此,水洗对覆膜非织造布抗静电性能的影响有限。相对于原胶加工PE/PP覆膜非织造布的感应静电压(见图3),经 5次水洗后,复配胶加工PE/PP覆膜非织造布的正、反面仍具有较低的感应电压,表明本文实验方法制备PE/PP覆膜非织造布的抗静电性能具有良好的耐水洗牢度。

3 结 论

1) 采用烷基磺酸盐高分子抗静电剂与改性松香树脂热熔胶共混制备复配热熔胶,复配胶的熔融黏度随抗静电剂质量分数的增加而降低,抗静电剂质量分数为10%时,复配胶熔融黏度趋于稳定;相对于原胶,复配胶的热稳定性能降低,但在202 ℃之前复配胶不会发生热分解。

2) 经复配胶加工的PE/PP覆膜非织造布,因渗透作用,烷基磺酸盐高分子抗静电剂可在非织造布基体上构筑导电网络,PE/PP覆膜非织造布的抗静电性能显著提升,剥离强度提高;经多次水洗后覆膜非织造布抗静电性能有损失,但仍具有一定耐水洗牢度。