多层防刺材料中间隔织物的缓冲作用

2019-04-25杨婉秋刘晓艳于伟东

杨婉秋, 刘晓艳,, 于伟东

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

个体安全防护问题是当下安全防护领域的一个重要问题,执法人员在工作过程中可能会受到各种伤害,其中刀具对执法人员的伤害不容忽视。为减少刺割冲击对人体的伤害,就需要在防护服装中增加缓冲物质[1]。随着个体防护服装的不断发展,人们不仅需要其具有很高的防御能力,其舒适性也逐渐受到关注。

大部分防护服主要由防护材料和外套组成,有些会增加缓冲层[2]。Lou 等[3]利用氯丁橡胶材料缓冲来抵抗来自子弹的冲击,减少非穿透性损伤。Sacks等[4]将聚碳酸酯片、泡沫塑料层等塑料材料置于防护服装内,缓冲防护服受到的伤害。刘继飞等[5]利用软铝、Kevlar、聚氨酯、锦纶等作为防弹材料的缓冲结构。吴丽娟等[6]使用发泡聚乙烯、发泡聚苯乙烯、蜂窝纸板等材料作为缓冲材料,研究了 3种常见缓冲材料的缓冲性能。乔咏梅等[7]对不同方法制得的发泡聚乙烯进行防弹缓冲性探究,比较了不同厚度、密度、拉伸强度的缓冲材料的缓冲性能,以及其与不同防护材料的组合缓冲效果。目前有研究利用多层高性能织物,或高性能纤维,以及塑料片、非织造布、橡胶布、剪切增稠液填充经编间隔织物等制作缓冲层,这些缓冲材料各具特色,也各有局限性[8]。

间隔织物具有缓冲性能好、质量轻的特点:郭晓芳等[9]研究了间隔织物间隔丝直径、间隔梳栉横移针距数和织物厚度对缓冲材料保护效果的影响;沈瑶等[10]研究了间隔织物的静态压缩性能,并与海绵材料进行缓冲性能比较,认为外界压力较大时,间隔织物作为缓冲材料更为合适;陆振乾[11]利用间隔织物与剪切增稠材料结合制作缓冲层;赵彤[12]利用间隔织物作为头盔的缓冲层,研究织物的结构参数对缓冲材料压缩性能的影响。目前对单纯间隔织物的缓冲性能研究较多,但利用间隔织物作为防刺材料的缓冲结构研究较少。为此,本文对几种不同厚度、间隔丝密度的涤纶间隔织物进行实验,探究用间隔织物作为防刺材料缓冲层的缓冲性能,以期找到一种较优的防刺服缓冲结构。

1 实验部分

1.1 材料与设备

材料:粒径为2.5 μm的碳化硼粉末,牡丹江金刚钻碳化硼有限公司;环氧树脂E-44、聚酰胺树脂650,杭州五会港胶粘剂有限公司;偶联剂KH550,郑州宏大化工有限公司;增韧剂邻苯二甲酸二丁酯,广东翁江化学试剂有限公司;丙酮,上海凌峰化学试剂有限公司;超高分子量聚乙烯平纹织物,经密为190根/(10 cm),纬密为160根/(10 cm),厚度为0.35 mm,面密度为180 g/m2,宜兴市华恒高性能纤维织造有限公司;5种不同厚度和间隔丝密度的涤纶间隔织物,购于常熟富强经纬编织造有限公司,规格如表1所示。

表1 间隔织物规格Tab.1 Specification of spacer fabric

设备:ITM2101型压缩测试试验机,东莞市智取精密仪器有限公司;准静态刺割试验仪,上海中晨数字技术设备有限公司。

1.2 实验方法

本文实验首先通过压缩测试试验机测试不同厚度、间隔丝密度、层数的涤纶间隔织物的压缩缓冲性能,选择出缓冲性能较优的涤纶间隔织物。然后将涤纶间隔织物与自制硬质粒子涂层防刺布组合,通过准静态刺割试验仪研究间隔织物在防刺材料中的缓冲作用。

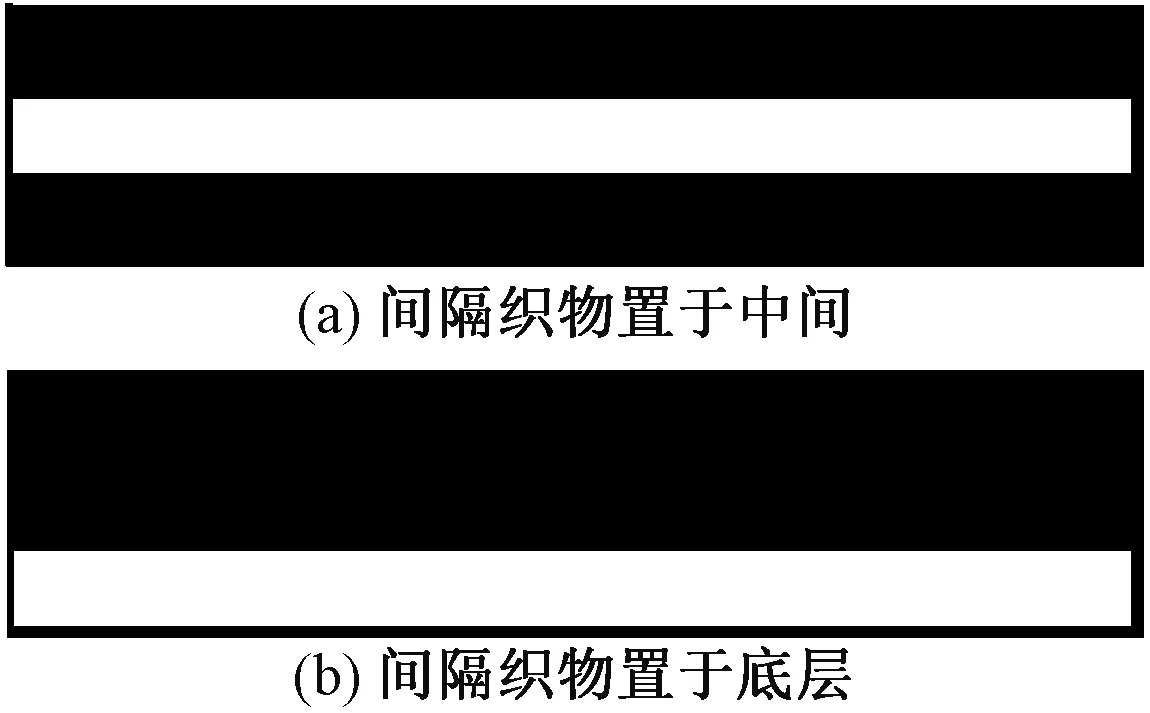

防刺材料的制备:将0.437 g偶联剂KH550与4.375 g碳化硼粒子在90 ℃下的丙酮溶液中反应30 min得到改性碳化硼;将改性后的碳化硼粒子清洗烘干后与6 g环氧树脂、1.2 g丙酮、0.45 g邻苯二甲酸二丁酯增韧剂在烧杯中搅拌30 min,并加入4.5 g聚酰胺树脂固化剂后继续搅拌10 min,利用涂布器在超高分子量聚乙烯布上涂制厚度为100 μm的涂层液,将涂层好的织物放在70 ℃烘箱中烘焙30 min得到涂层织物。最后分别将最优涤纶间隔织物置于防刺材料的中间和底部制备2种结构防刺织物,通过准静态刺割实验研究间隔织物在防刺材料中的缓冲作用。实验中测试的2种防刺织物与涤纶间隔织物结构图如图1所示。图中黑色部分为防刺材料,白色部分为涤纶间隔织物。

图1 缓冲结构示意图Fig.1 Buffer structure schematic diagram. (a)Spacer fabric in middle; (b) Spacer fabric at bottom

1.3 测试与表征

1.3.1间隔织物的缓冲性能测试

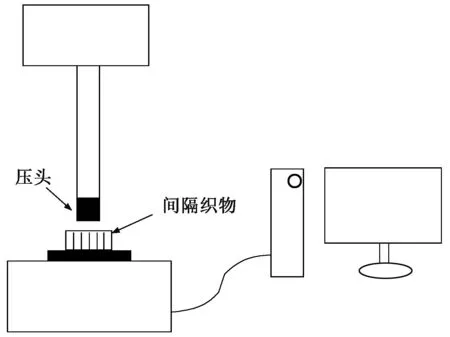

采用压缩测试试验机对5种不同厚度、不同间隔丝密度的涤纶间隔织物进行压缩测试,试验机示意图如图2所示。在测试过程中,压头逐渐接近织物,达到预定压缩厚度(自身厚度的70%左右)后停止,得到运动过程中力和位移的变化曲线,利用曲线求得织物的吸收功,通过吸收功与压缩厚度的比值表征间隔织物的缓冲性能。每种编号间隔织物测试3次,结果取平均值。

图2 压缩测试试验机示意图Fig.2 Schematic diagram of compression tester

采用压缩测试试验机分别对1层和叠加2层、 3层的4#间隔织物按上述步骤进行压缩测试,测试其缓冲性能最佳的层数。

1.3.2间隔织物与防刺织物的刺割测试

采用准静态刺割试验仪研究间隔织物在防刺材料中的缓冲性能,测试过程中刀具缓慢刺割样品。该仪器可记录刺割过程中刺割力和刀具位移的变化曲线,通过变化曲线的方差来探究间隔织物的加入对防刺材料缓冲性能的影响。

2 结果与分析

2.1 厚度与密度对间隔织物缓冲性能的影响

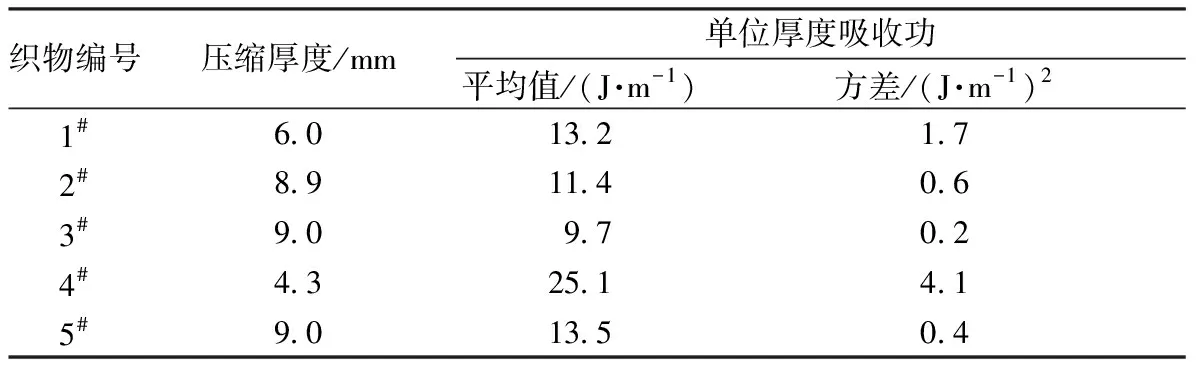

涤纶间隔织物的厚度和间隔丝密度对其缓冲性能的影响如表2所示。

表2 织物能量吸收情况Tab.2 Energy absorption of different spacer fabric

为研究涤纶间隔织物厚度对其缓冲性能的影响,选取厚度不同、间隔丝密度相近的1#、2#、3#间隔织物进行压缩比较,由表2可发现,随着间隔织物厚度的增加,单位厚度间隔织物的能量吸收功不断减小,其中厚度较低的1#间隔织物单位厚度内吸收功最大。所以间隔织物应在合理范围内选择厚度越小越好。

为研究间隔丝密度对涤纶间隔织物缓冲性能的影响,对比3#和5#间隔织物可以看出,3#织物厚度与5#织物接近,但3#织物比5#织物间隔丝密度小,导致最终单位厚度的能量吸收功比5#小。所以涤纶间隔织物的间隔丝密度越大,单位厚度内能量吸收效果越好。

综上可看出,在本文实验的5种织物中,4#间隔织物单位厚度内的吸收功最大,为25.1 J/m,所以以4#间隔织物进行后续实验。

2.2 不同层数间隔织物的缓冲性能

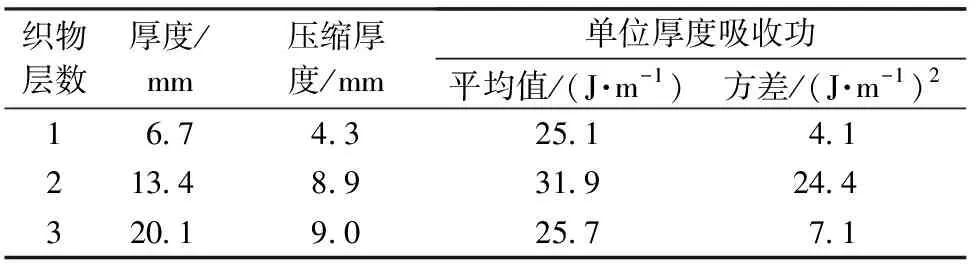

分别对1、2、3层4#间隔织物进行压缩实验,其测试结果如表3所示。

表3 多层4#间隔织物的压缩性能Tab.3 Compression properties of multi-layer 4# spacer fabric

对4#间隔织物进行多层压缩测试发现,单位厚度的能量吸收功没有随着织物层数增加而增加。从表3可以看出:随着涤纶间隔织物层数的增加,织物单位厚度的吸收功出现先增大后减少的现象;当涤纶间隔织物累计层数为2时,织物单位厚度的缓冲效果最好,2层4#间隔织物的单位厚度吸收能量达到31.9 J/m。

2.3 防刺织物结合间隔织物的缓冲性能

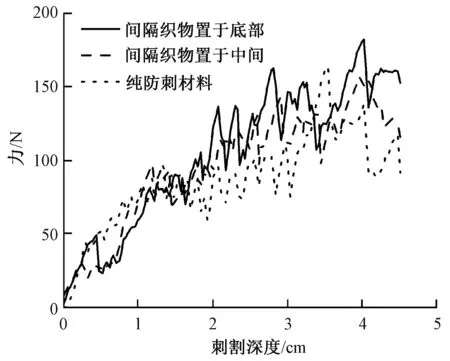

本文实验测试了2层纯防刺材料的刺割受力情况,及2种结构防刺材料的刺割受力情况,测试结果如图3所示。

图3 间隔织物与防刺材料的刺割受力曲线Fig.3 Cutting force curves of spacer fabric and anti-burning material

由图3可以看出,2层纯防刺材料刺割力先经历了快速上升阶段,然后在某一力值附近波动。当刀具运动到3~4 cm区间内时,刺割力会发生一个快速的增加达到最大值。而涤纶间隔织物的加入减小了纯刺割涂层织物中力突然增大的程度,使刺割力的增长过程更为稳定。在3~4 cm的后期刺割阶段,纯防刺材料在刺割力的最大值附近有一个较大的波动,力的方差为17.5 N2,此时涤纶间隔织物置于防刺材料中间的力的方差为13.7 N2,间隔织物置于防刺材料底部的力的方差为8.7 N2。可以看出,涤纶间隔织物的加入使刺割最大力附近力的波动范围减少,当涤纶间隔织物置于防刺材料底部时力的波动范围最小,此时力的方差是纯防刺材料的50%左右。所以间隔织物置于涂层织物的底部时防刺割效果更稳定,在制造防刺服时,应将间隔织物缓冲材料优先置于防刺材料底部。

3 结 论

本文利用涤纶间隔织物作为缓冲材料,研究了间隔织物的缓冲性能,以及间隔织物在防刺材料中的缓冲作用,得出以下结论。

2)对不同层数的涤纶间隔织物进行压缩实验发现,单位厚度能量吸收功随着织物层数的增加出现先上升后下降的情况,其中2层间隔织物叠加时缓冲性能最佳,此时吸收功与厚度比最大,达到31.9 J/m。

3)将涤纶间隔织物分别置于防刺材料的中间和底部,比较纯防刺材料与含间隔织物防刺材料的受刺割情况发现,间隔织物的加入使防刺材料在刺割力最大值附近力的波动范围减少,其中间隔织物置于防刺材料的底部时,缓冲性能更好,此时刺割力最大值附近力的方差约为纯防刺材料的50%。