改善墩柱混凝土外观质量的方法

2019-04-25李永军

李永军

(中铁六局集团广州工程有限公司,广东 广州 511442)

1 工程概述

广州南沙区地处珠江出海口和粤港澳大湾区地理几何中心,是广州市唯一的出海通道,也是连接珠江口两岸城市群和港澳地区的重要枢纽性节点。南沙港铁路 5标位于广东省境内,地跨中山市、南沙区两地;标段起点位于中山市黄圃镇(里程:DK47+504),终点位于广州市南沙区珠江街道(里程:DK65+304),正线17.8km。本标段施工内容主要包括:洪奇沥水道特大桥13.54km,龙穴南水道特大桥 2.072km。由于工程地理位置的重要性,控制好混凝土外观质量必将会成为宣传企业形象的名片,所以对混凝土的控制提出了更高的要求。

施工前期因为墩柱混凝土配合比设计不合理,主要表现为石子外露和孔洞、色差、蜂窝麻面、砂线和砂斑等现象。笔者到施工现场查找原因,最终通过配合比调试和施工工艺的改进混凝土外观得到改善,达到了清水混凝土的标准,得到监理和业主的认可,并安排其它标段过来观摩、学习。现将控制过程进行归纳和总结。

2 混凝土缺陷原因分析及解决方法

2.1 混凝土石子外露和孔洞问题

该工程混凝土的外观质量问题主要体现为石子外露、有较大的孔洞(如图1 和图2)。主要原因为混凝土和易性和流动性较差,配合比坍落度较小,浇筑厚度不均匀,振捣不规范。

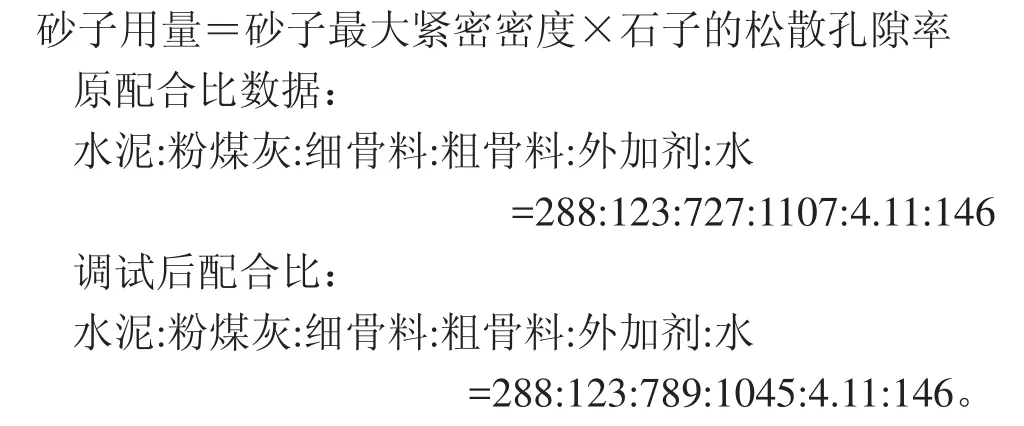

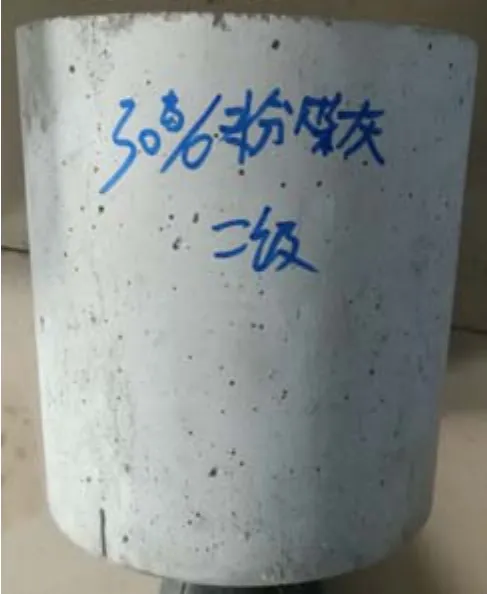

解决方法:要想达到混凝土良好的和易性,就必须求得最佳的砂率。本次使用朱效荣的理论:用细骨料的最大紧密密度乘以碎石的松散堆积孔隙率。

细骨料的最大堆积密度的参数确定方法(如图3):取一个体积约为 1L 的容量桶,为了使用的容器为电动击实仪的附件内径约为 10cm 的击实试验筒,在筒内装满河砂,高度应比护筒低 5mm,分二层装完,每层用手背轻轻压实即可,然后置于压力试验机上逐渐加压,加压速率为 3~5kN/s。加压到 200kN,卸载后计算出河砂的最大堆积密度,将河砂从筒中倒出要通过5mm 的砂石筛,通过筛余计算出细骨料的含石率。在计算砂子用量时必须去除含石率。

图1 石子外露

图2 孔洞

碎石的最大堆积密度的参数确定方法(如图4):取一个体积为 10L 的容量桶,往里装满石子,分二层填满,每层左右晃动 15 下,在晃动时筒的两边不得着地,之后用直尺刮平桶口,往装满石子的桶中缓慢加水至刚好完全浸泡石子为止,加入水的重量除以筒的体积便是碎石的孔隙率。

通过数据观察原配合比混凝土的砂率为 40%,调整后的砂率为 43%,砂率有所提高,通过试验耐久性指标及混凝土强度检测均满足设计要求。通过观察原配合比砂率偏低,因为混凝土的均质性是以和易性为前提的,和易性包括混凝土拌合物流动性、粘聚性和保水性,而这些性能还在于混凝土中有足够的水泥砂浆起主要作用,适当的砂率,不仅混凝土浇筑、振捣塑性明显改善,混凝土成型后粗骨料被砂浆包裹覆盖层厚均匀,可避免出现碎石与河砂的不均匀造成的过渡面孔洞。

图3 河砂堆积密度试验

图4 碎石堆积密度试验

2.2 混凝土色差

混凝土的另一缺陷是色差严重(图5)。桥梁设计使用年限一般超过 100 年,对混凝土的耐久性提出了较高的要求,需掺用大量矿物掺合料,同时要求混凝土在满足高流态的同时还需具备良好的粘聚性。水泥的密度一般为 3.1t/m3,而粉煤灰的密度一般为 1.1~2.4t/m3,如果无良好的粘聚性,密度较轻的矿物掺合料易上浮,使混凝土外观产生色差,影响清水混凝土的外观效果。

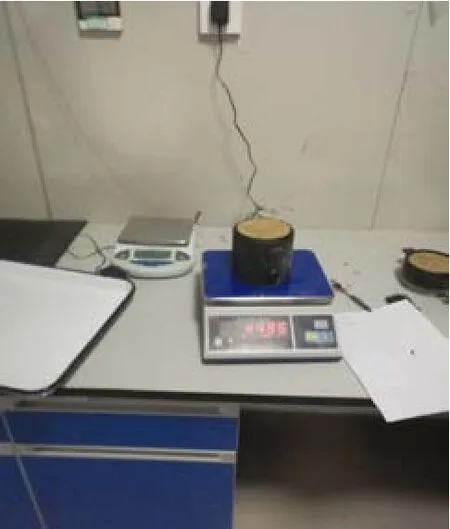

微珠是一种几乎不含多孔状物质的全球状颗粒,粒径极细,这就为混凝土带来极好的填充和“滚珠润滑”效应。由于微珠有着连续且均匀的粒径分布,粒径一般在0.1~5mm 之间,这使得混凝土级配在微观层面上得到了极好的优化,所以微珠也是一种混凝土级配优化剂。Ⅰ级粉煤灰中微珠的含量较Ⅱ级粉煤灰高。在重新设计配合比时选用含微珠丰富的Ⅰ级粉煤灰代替Ⅱ级粉煤灰,在其它原材料不变的情况下,将两种粉煤灰互换做试验对比,出机后的立即将混凝土装入 20L 塑料桶中,再放在混凝土振动台上震动 30s 后观察:掺量为 30% 的Ⅱ级粉煤灰时拌制的混凝土,成型后观察混凝土上面漂浮着部分黑色杂质(如图6 所示);掺量为30%Ⅰ级粉煤灰,观察混凝土颜色均匀、没有色差出现(如图7 所示)。试验证明了选用Ⅰ级粉煤灰可以消除混凝土色差的方法可行性。

图5 混凝土色差

图6 Ⅱ级粉煤灰拌制

图7 Ⅰ级粉煤灰拌制

2.3 混凝土蜂窝麻面

此墩柱混凝土气泡较多,影响混凝土外观质量(如图8)。

混凝土的泡状缺陷分为“水泡”和“气泡”的两种形态,水泡表现内部表面无浆,呈干净内表面,气泡其内部其泡内表面有浆痕。产生原因及处理方法如下:

(1)因为混凝土拌合时间较短、捣固不到位和混凝土浇筑层过厚,混凝土中产生气体未排出,吸附在模板表面,则会形成气泡。

(2)外加剂质量的原因:一般要求外加剂引入的气泡尺寸应控制在 20~50μm,最大尺寸<200μm,可是供应商为了降低成本未提供优质的引气剂。要使混凝土气泡得到控制,在设计单位没有要求情况下,含气量不得超过 2.5%。外加剂在调试配方应该采用“先消后引”的方案,消除大气泡,引出小气泡。

在重新设计配合比时严格控制混凝土的含气量,由外加剂厂家现场调试,要求含气量不得大于 2.5%,同时规定混凝土拌和时间不低于 2min,在试块成型时加强振捣(10cm2内不少于插捣不少于 12 次)。图9 为在同一个配合比情况在下,在降低混凝土的含气量前后两种情况的对比,其中图左侧为含气量 3.4%,图右侧为含气量为 2.3%。通过观察气泡明显的减少。

图8 混凝土泡状缺陷

图9 调整前后混凝土气泡对比

2.4 混凝土砂线及砂斑

此墩柱外观缺陷还表现为“砂线”和“露砂”情况严重(如图10)。砂线主要原因,是由于混凝土“泌水”造成的,如果混凝土和易性差、砂率低,则混凝土的保水性差。由于混凝土是不均质材料,浇筑施工中内部应力不一致,总会在某个路线上有弱面,则水路就会打通,多余的水聚集并从此路流动,被挤压的水向上走,将浆液带走,这样就形成了露砂现象。当过振和离析时会形成“砂斑”。在原材料方面主要表现为胶凝材料细度指标较大或胶凝材料偏少时,锁不住水分,游离态的自由水渗到表面洗掉粘结在砂子上粉料,洁净的砂子才会裸露到混凝土外面。

更换不同的胶凝材料在 20L 塑料筒中成型,脱膜后的效果对比:如图11 采用了Ⅱ级粉煤灰,砂线明显;图12 采用了 20% 的粉煤灰加 10% 的矿粉砂线明显消失(注:矿粉通过用0.045m 筛的筛余为 4.7%),但气泡较多,图13 采改用Ⅰ级粉煤灰,没有砂线、并且表面光滑,镜面效果明显。所以通过试验结果得出优选采用Ⅰ级粉煤灰。

图10 砂线

图11 使用Ⅱ级粉煤灰

图12 矿粉与粉煤灰复合

图13 使用Ⅰ级粉煤灰

3 观察判定混凝土质量的方法

混凝土配合比设计,关键是从混凝土更加密实、均匀、更适合施工现场振捣密实为主。这也就是混凝土配合比设计的终级目标。要使混凝土达到最佳状态,在做到上一节要求的基础上,还要懂得通过观察法确定混凝土的质量,一般通过以下两个步骤进行:

3.1 通过观察混凝土的状态确定外加剂和水的用量

如果混凝土颜色发亮,证明外加剂减水成分已经够了,主要是因为用水量不足,如果坍落度不满足要求,可以用增加水的方法调整,不会影响混凝土强度。如果混凝土无光泽、观察很涩的感觉,应该采用提高外加剂减水率或增加外加剂掺量的方法调整。配合比不是不成不变的,应该根据实际情况确定,如果混凝土缺水就要加水,如果缺少外加剂就要增加外加剂,只要各方面材料达到相对均衡,混凝土才会显现最佳状态。

3.2 通过两种方法判定混凝土是否达到最佳砂率

3.2.1 用铁锹铲起混凝土判定质量

好的混凝土用铁锹铲起上提时会很轻、比较松软,向上提起时如棉花糖一样,感受不到阻力,如果提起感受四周混凝土对它产生较强的阻力,这就是混凝土的“把地”现象,这样混凝土泵送时阻力较大,经常阻管。因为模板间的阻力增加,拆模后的混凝土会产生鳞状色斑的缺陷,还会伴有较大的空洞。

3.2.2 用排空试验检测判定混凝土性能

本方法可以同时检测混凝土的流动度和粘聚性(试验方法见图14)。在做倒置坍落度筒试验时,操作人员应在打开密封盖后,由上至下观察拌合物的下降情况,当由上至下观察混凝土拌合物开始透光,即视为倒置坍落度筒中混凝土拌合物全部排空,此时记录下排空时间;优质的混凝土在 4s 内可以排空,一般质量的混凝土在 12s 内排空,如果在 15s 以上混凝土就流动性较差,混凝土已经很粘,原配合比混凝土排空时间为 22s,所以成品混凝土外观会有各种缺陷,通过试验找到“最佳砂率”后,混凝土排空时间也达到了 4s 左右,混凝土性能得到进一步的改善。

图14 倒置坍落度筒试验

4 施工工艺方面的改进

以上要求仅是在试验室内做了部分调整,可是真正用于结构物中时,如果现场没有得到有效控制,就不会从根本杜绝外观缺陷的发生,所以还要从脱膜剂选用与涂刷和振捣方面加强控制,现将控制方法介绍如下:

4.1 脱模剂选用与涂刷方法

4.1.1 脱模剂的种类及优缺点

(1)油类脱模剂:该类脱模剂容易涂刷,施工后易清除,但是模不受锈蚀,可长期存放。

(2)水性脱模剂:该类脱模剂性价比高,涂刷一定时间内可自行分解,不需清理模板,省时省工,优于传统的油脂脱模剂。

(3)固体类脱模剂:如地板蜡,该类脱模漆对气泡排出辅助作用较明显,且使用后易清理,但是其使用时工作量较大,且经济性较差。

(4)树脂漆类脱模剂:树脂漆与模板之间形成一层隔离层,对排出气泡有积极作用,并能够提高混凝土的镜面效果,且有利于模板的保护和重复使用。

综合以上原因,鉴于墩柱混凝土气泡较多,所以最终优先选用的脱模剂为树脂漆类。

4.1.2 脱模剂的涂刷注意事项

(1)模板应清理干净、不留残浆、无锈斑,再涂刷脱模剂,在脱模剂应用前,应先成型混凝土小构件观察其表面光泽度,满足要求后再应用于工程。

(2)脱模剂涂膜厚度应满足设计要求,并经试验验证后确定,脱模剂的涂刷厚度应均匀,不漏刷、不积存、不流淌。

脱模漆涂刷太薄或漏刷会影响混凝土的镜面效果,甚至造成模板锈蚀,涂刷过厚混凝土脱模后会留下凹槽,此外脱模剂涂刷后需避免放在高温环境下暴晒,防止脱模漆起泡。

4.2 混凝土振捣的注意事项

(1)混凝土振捣时应符合以下要求:采用插入式振捣器时,最大摊铺厚度为 60cm,移动间距不宜大于其作用半径的 1.5 倍(一般为 30~40cm)。振动棒的前端应插入前一层混凝土中,插入深度为 5~10cm,加强层间结合。与侧模保持 5~10cm 的距离,混凝土振捣必须按照顺序由外到内(先模板后中间)依次振捣,当需要变换水平位置时,应边振动边竖向缓慢提出振动棒,不得在混凝土内平拖,不得用振动棒驱赶混凝土。插点要均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振实。

(2)为了达混凝土的均匀密度性,“浇”与“振”要协调配合,切忌早振、欠振和过振。早振现象,一是指本层混凝土厚度未铺足或浇铺不到位,即混凝土拌和物层次不清,顺序零乱;二是指对本层混凝土浇铺段前沿临空部分,不等下段浇铺衔接,就过早振捣;不要急于振捣,待下一节段混凝土浇铺接茬后再振。早振的后果是:1)混凝土拌合物有流动现象,砂浆与骨料分离或水泥砂浆流向低处;2)再浇筑混凝土时,随混凝土浇筑面增高,混凝土液面上升,则富水泥浆上浮,紧靠侧模,形成色差带。欠振会造成混凝土表面不实,表面无浆而麻面。所谓过振是指混凝土延时过长,容易产生离析、泌水、较重的骨料分离,显露砂石或出现水波纹的云斑或鳞状色斑。轻的出现泌水、砂斑、砂线。

(3)用“二次振捣”的方法更利于排出表面气泡。第一次振捣在混凝土浇注入模后,振捣时间应在20~30s 之间。第二次振捣在第二层混凝土浇注前进行,顶层混凝土一般在浇注完0.5h 后进行,振捣棒插入下一层混凝土的深度不少于 10cm,振捣时间以混凝土泛浆不再下沉和表面无气泡泛起为止,一般时间为不超过 15s。

5 结论

通过以上措施,现在浇筑的混凝土外观达到彻底的改变,如图15 所示:下段有色差段为配合比调试前的外观,上段为混凝土调试后的效果,通过本图片的颜色分断清晰,可以看出混凝土调试前后效果非常明显。图16 为混凝土调试后墩柱外观,无砂线、气泡和色差等缺陷,镜面效果明显,已经达到了清水混凝土的要求。

在本次混凝土调整中主要从以下方面进行:通过墩柱混凝土外观质量的缺陷分析,找到原因并提出解决方法。一是确定混凝土的最佳砂率,可避免出现碎石与河砂的不均匀造成的过渡面空洞;二是利用Ⅰ级粉煤灰代替Ⅱ级粉煤灰的方法,可以使混凝土增加粘聚性,避免了密度较轻的矿物掺合料上浮,消除了混凝土色差,也避免了混凝土泌水造成的露砂现象;三是通过控制混凝土含气量,减少了混凝土的蜂窝麻面。在试验室调试配合比时介绍了确定最佳混凝土的方法,包括通过观察如何确定外加剂和水的用量,用铁锹铲起混凝土的方法和通过排气试验检测混凝土的性能;在施工现场中介绍了脱膜剂的选用和使用方法,在振捣时介绍了如何布料和振捣棒的移动间距,如何严防早振、欠振和过振现象,如何用“二次振捣”的方法排出表面气泡等。通过使用以上措施,使墩柱混凝土达到了清水混凝土的标准。

随着技术积累和科技创新,在解决混凝土外观质量这个难题上会产生更多实用方法,本文只是通过自己的经验和对混凝土工程的理解,使墩柱混凝土外观达到了满意效果;希望我的这些施工经验,对混凝土工作者在控制混凝土外观质量时有所帮助。

图15 墩柱上下段色差对比

图16 调试后外观