初探混凝土废浆粉对水泥胶砂性能的影响

2019-04-25郭元强张兴富陈展华赖广兴方云辉柯余良李乐民

郭元强,张兴富,陈展华,赖广兴,方云辉,柯余良,李乐民

(1. 科之杰新材料集团有限公司,福建 厦门 361006;2. 厦门新航翔盛混凝土有限公司,福建 厦门 361006)

0 引言

近年来,随着国家对基础设施建设的大量投入,预拌混凝土行业也得到迅速的发展,混凝土的需求量也随之增大。而伴随着混凝土的生产,也产生了大量废浆料。废浆料的主要来源有搅拌车清洗过程中产生的废浆、生产线上搅拌机清洗产生的废浆、报废的混凝土和生产过程中产生的漏料等。其排放与处置问题,一直是困扰企业的难题。根据 2016 年的统计数据显示,全国预拌混凝土的总产量已达到 22.29 亿立方米,若按每生产 1000m3的混凝土将产生 12m3左右的废浆料计算,数量十分惊人,处理的费用也是巨大的。废浆料的产生不仅占用有限的土地资源,增加了企业的成本,而且给企业的环保整治和绿色生产管理带来了严重的影响。

目前,废浆料的主要处置方式是将清洗后产生的废浆料通过场地内的排水系统,流入沉淀池进行均化,使得废浆料中的固体颗粒分散均匀,经管道系统输送至砂石分离机,将骨料分离出来再利用,剩余的废浆料引入另外沉淀池,并与注入的清水中和后,通过压滤设备将废浆料压滤成含水率为 50%~80% 的泥浆饼,之后采用车辆运出场外填埋或二次使用。如何有效地就地处理并实现废浆料的再利用,是本文开展研究的主要目的。

本文所指废浆粉是废浆料经压滤成废浆饼,采用干燥、粉碎和磨细等工艺处理后,达到一定细度的粉状材料,其成份主要由水泥、矿粉、粉煤灰和少量泥砂等组成。研究将废浆粉作为掺合料替代水泥或取代粉煤灰、矿粉进行再利用,不仅可以减少耕地占用,减少企业处理成本的支出,同时,能完全实现预拌混凝土企业绿色生产管理“零排放”的环保目标。

本文通过系统试验,对比分析了废浆粉在不同掺量情况下对水泥胶砂性能的影响,以探讨废浆粉在混凝土及砂浆中应用的可能性,为废浆粉在预拌混凝土或预拌砂浆中的运用提供技术支持。

1 试验用原材料

1.1 水泥

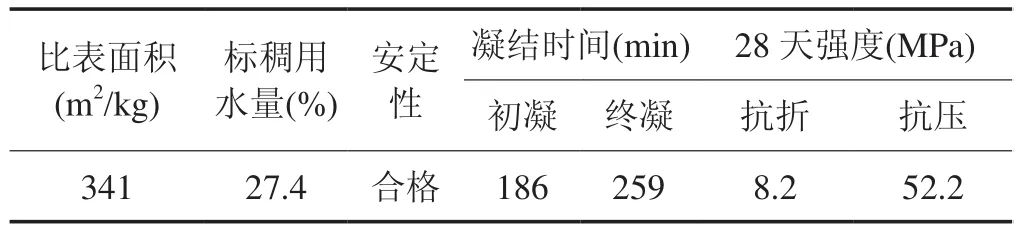

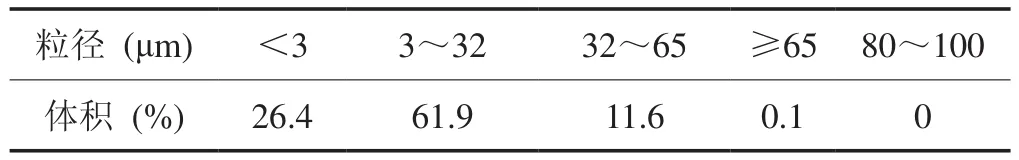

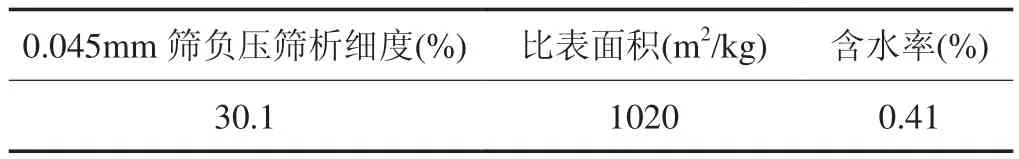

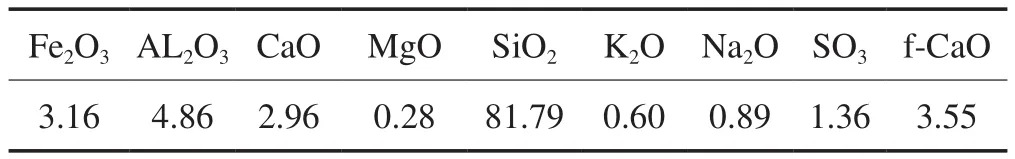

采用大田红狮水泥有限公司生产的“红狮”牌P·O42.5R 水泥,检测数据见表1~3。

表1 水泥检测数据

表2 水泥粒径测试结果

表3 水泥化学成份测试结果 %

1.2 泥浆饼

厦门新航翔盛混凝土有限公司沉淀池中的泥浆料经压滤机压滤而成的泥浆饼。

1.3 砂

采用厦门艾思鸥标准砂有限公司生产的中国 ISO 标准砂。

2 试验方法

2.1 需水量比测试

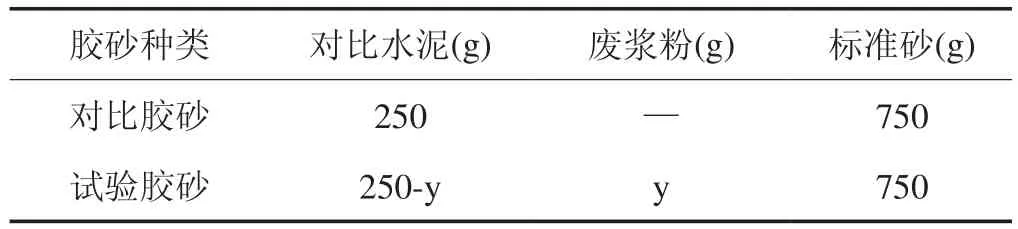

废浆粉的需水量比的测试参照 GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》进行,其中废浆粉需水量比配比如表4 所示,其中 y 为废浆粉的掺加量,对比胶砂的加水量为胶砂流动度在 145~155mm 内时的用水量。

表4 废浆粉需水量比试验胶砂配比

2.2 胶砂流动度测试

掺废浆粉的水泥胶砂流动度参照 GB/T 2419—2005《水泥胶砂流动度测定方法》进行。

2.3 胶砂强度测试

掺废浆粉的水泥胶砂强度测试参照 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》进行。

2.4 细度测试

废浆粉的细度测试参照 GB/T 1345—2005《水泥细度检验方法筛析法》进行,测试 45μm 方孔筛筛余,筛析 3 分钟。

2.5 试验方案设计

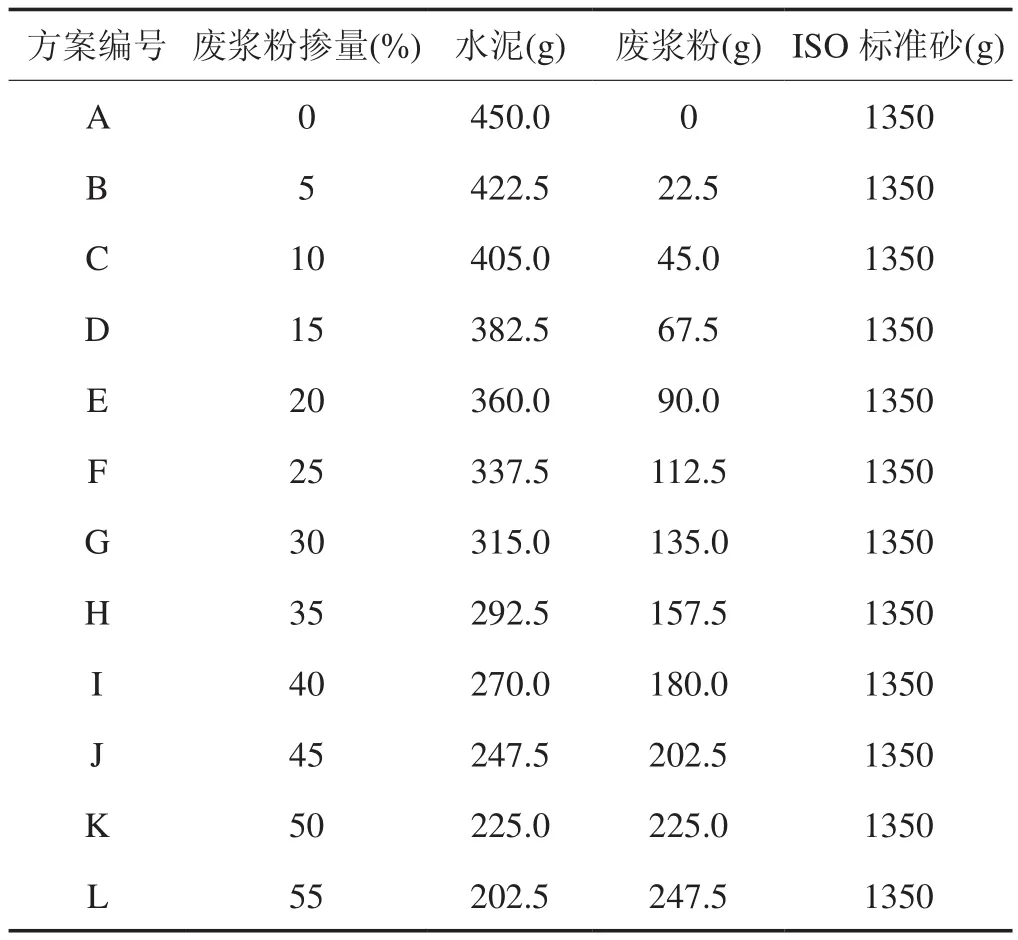

为了更好地了解废浆粉的性能,采用 5%~55% 的废浆粉替代水泥进行试验,具体试验方案见表5 所示。

表5 胶砂试验用配合比

3 试验结果与分析

3.1 粉磨时间对细度、比表面积的影响

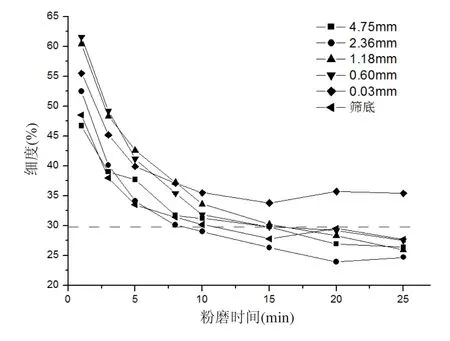

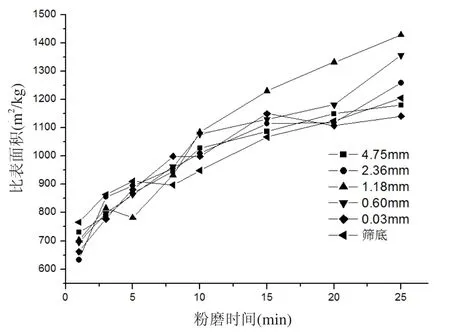

将泥浆饼经干燥、辊压粉碎后,采用 4.75mm、2.36mm、1.18mm、0.60mm 和0.30mm 方孔筛进行过筛,得到不同粒径的试验样,以获取不同粒径的不同粉磨时间与细度和比表面积的关系趋势,见表6、图1 和图2 所示。

从表6 和图1、图2 可以看出,随粉磨时间的增加,废浆粉的细度越来越小,比表面积越来越大。当粉磨时间小于 10min,不同粒径的废浆粉在不同粉磨时间测得的细度处于 30%~62% 区间,且粉磨时间每延长1min,细度平均下降约 3.03%,下降幅度较大;当粉磨时间超过 10min,不同粒径的废浆粉在不同粉磨时间测得的细度处于 26%~30% 区间,且粉磨时间每延长1min,细度平均下降约 1.15%,细度下降趋缓,变化幅度较小;当粉磨时间达到 25min 后,不同规格的废浆粉测得的细度值处于 26%~28% 区间,细度基本趋于稳定。同时,从图2 中数据可得,不同粒径的粉料经过不同时间的粉磨,比表面积由初始的 630m2/kg 开始,粉磨时间每延长 1min,比表面积增长了 20m2/kg。

综上结果,确定了以粉磨时间 10min,控制细度值在 30% 左右的废浆粉作为开展试验研究的样本。废浆粉样本的测试结果见表7~9。

表8 数据说明了废浆粉在细度为 30% 时,颗粒粒径小于 3μm 的比水泥要高出了 9%,这也是废浆粉的比表面积比水泥高的原因之一。

表6 不同粉磨时间的细度和比表面积试验数据

图1 粉磨时间与细度的关系趋势

图2 粉磨时间与比表面积的关系趋势

表7 废浆粉数据情况

表9 数据说明了水泥中的 CaO 加水后参与水化,使得废浆粉中的 CaO 含量比水泥低了 53.15%,而废浆粉中因含有较多细度模数超小的砂,使得废浆粉中的SiO2含量比水泥高了 58.68%。

表8 废浆粉粒径测试结果

表9 废浆粉化学成份测试结果 %

3.2 废浆粉掺量对需水量比的影响

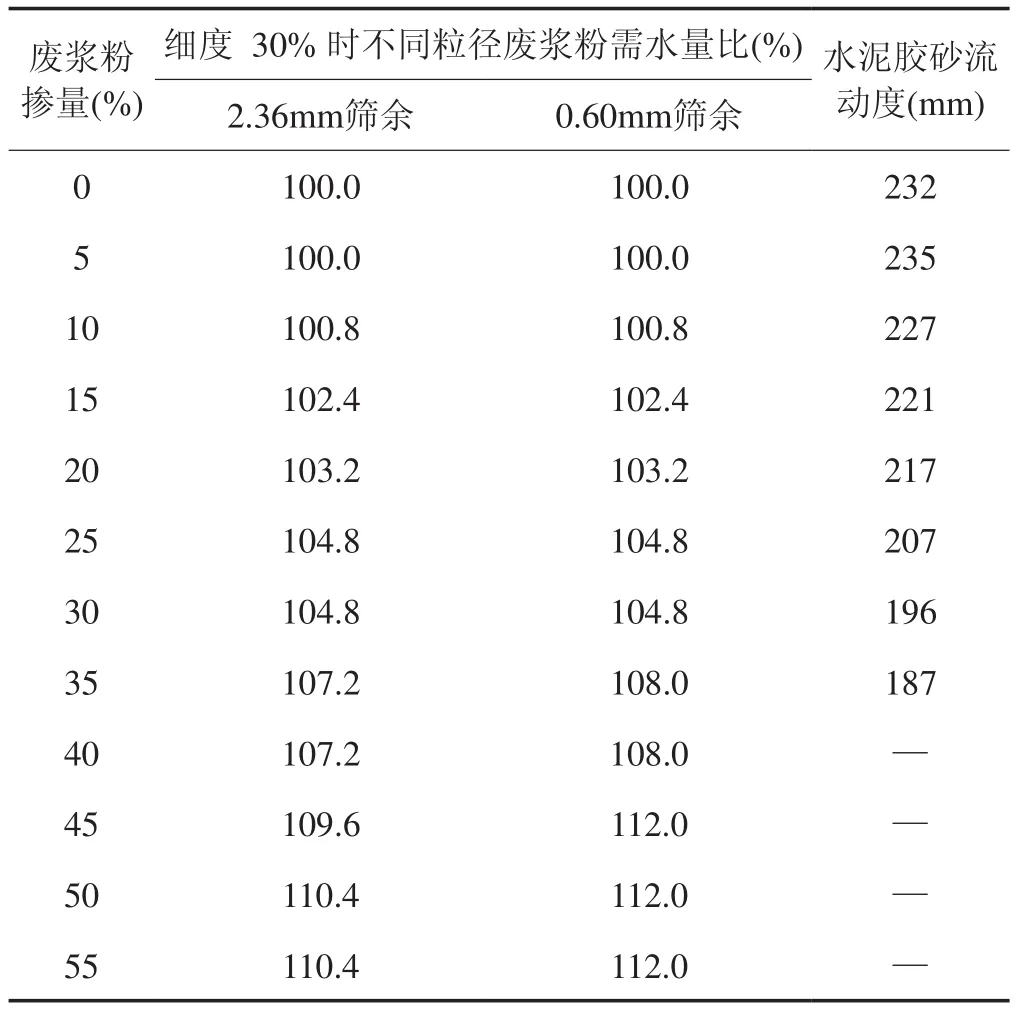

按照表4 的试验方案,研究不同掺量的废浆粉对需水量比的影响。结果见表10。

表10 废浆粉不同掺量情况下的需水量比和水泥胶砂流动度试验数据

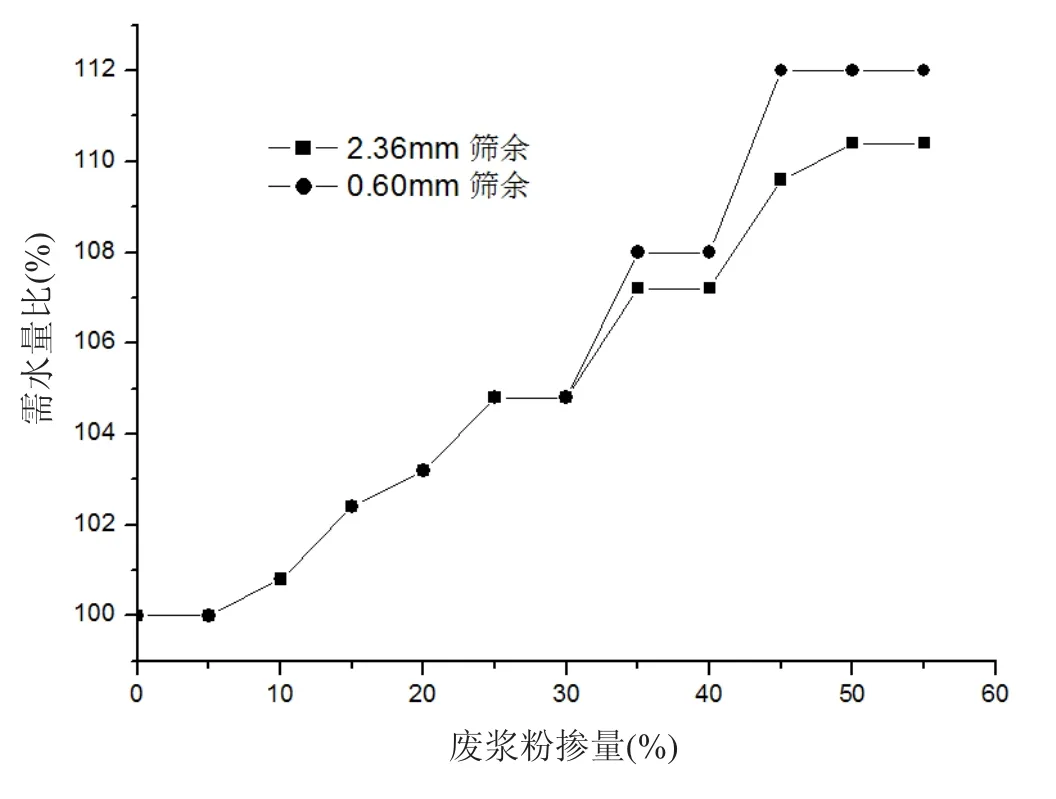

图3 是粒径 2.36mm 和0.60mm 的废浆粉经粉磨至30% 时内掺的试验数据,说明了随着废浆粉掺量的增加,需水量比呈现逐步增加的趋势。分析认为,因废浆粉的细度达到 30% 时,其比表面积可达到 1020m2/kg左右,比水泥的比表面积要高出近 3 倍之多,且粒径<3µm 的占比比水泥多出了 9%,因此,随着废浆粉掺量增加,胶材的比表面积也随之增大,造成了需水量比增多。

图3 废浆粉掺量与需水量比关系趋势图

由图3 可以看出,当废浆粉掺量在 30%(含)以内,两种粒径废浆粉的需水量比基本一致;当掺量超过 30% 以后,0.60mm 筛余比 2.36mm 筛余的需水量比值多0.8%~2.4%,但差值相差不大。依据标准 GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》,Ⅲ 级粉煤灰需水量比不大于 115%,Ⅱ 级粉煤灰需水量比不大于 105%,两种粒径的废浆粉都能满足需水量比的要求。试验说明了在废浆粉细度相当的情况下,粒径的大小对需水量比的影响不大,因此,在生产加工废浆粉的过程中可以减少过筛环节,以减少加工成本的支出。若将废浆粉替代 Ⅱ 级粉煤灰使用,则宜将掺量控制在30% 以内。

3.3 废浆粉掺量对水泥胶砂流动度的影响

废浆粉掺量对水泥胶砂流动度的影响结果见表10和图4。从图4 可以看出,随着废浆粉掺量增加,水泥胶砂流动度呈现逐步下降趋势,掺量小于 35% 时,流动度值均能满足不小于 180mm 要求(GB 175—2007 标准要求普通硅酸盐水泥在进行胶砂强度检验时,其用水量按0.50 水灰比和胶砂流动度不小于 180mm 来确定)。这是由于废浆粉的比表面积明显比水泥、粉煤灰和矿粉等的比表面积大,在保持相同用水量的情况下,随着废浆粉掺量的增加,胶材的比表面积增大,使得水泥胶砂流动度呈现下降的趋势。

根据试验结果,结合水泥标准要求的胶砂流动,建议废浆粉内掺掺量控制在 35% 以内,既能满足标准要求,又能达到废物合理回收利用的目的。

图4 废浆粉掺量与水泥胶砂流动度关系图

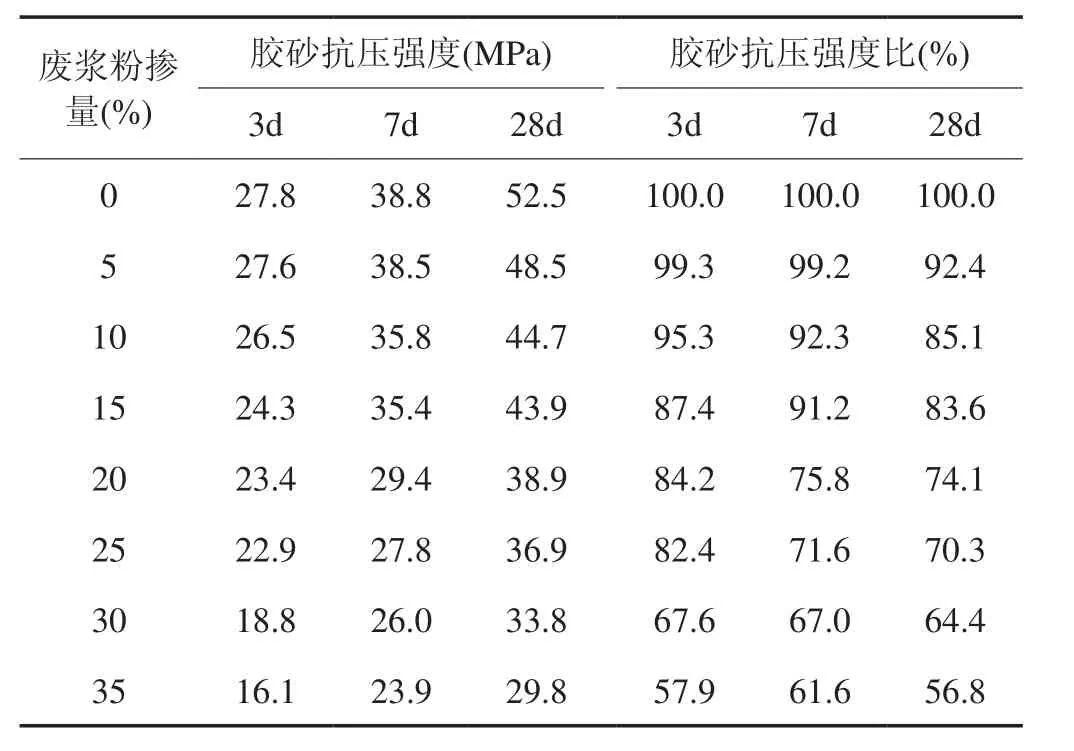

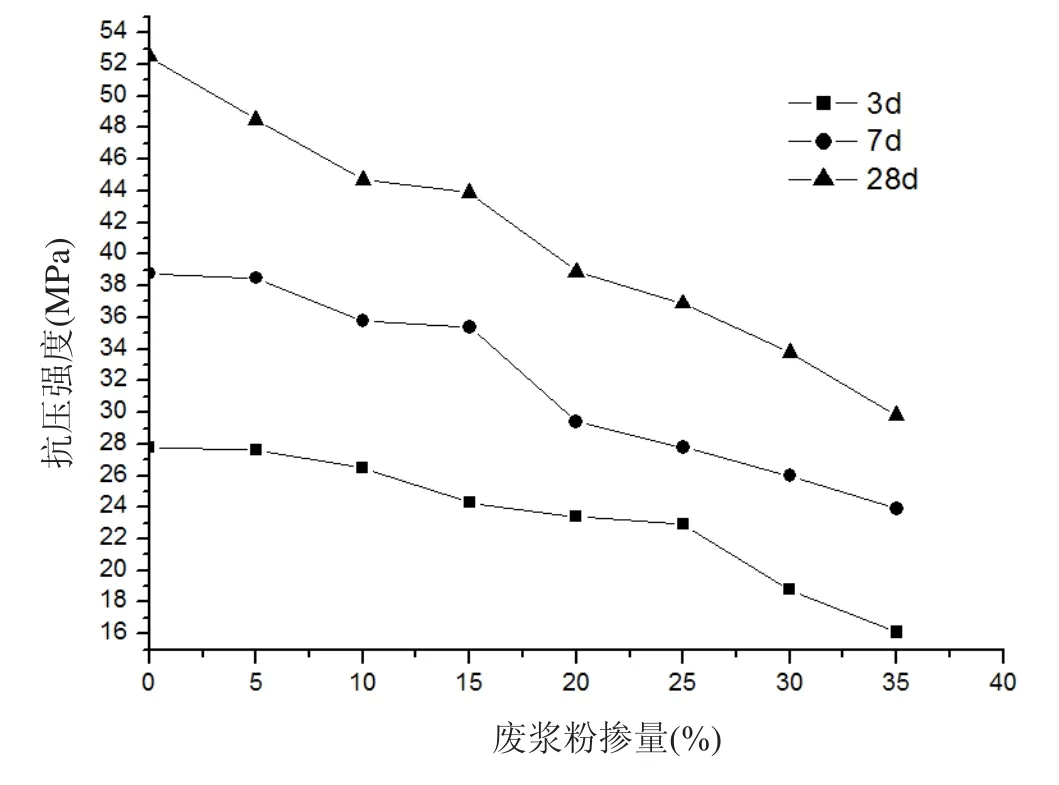

3.4 废浆粉掺量对水泥胶砂强度的影响

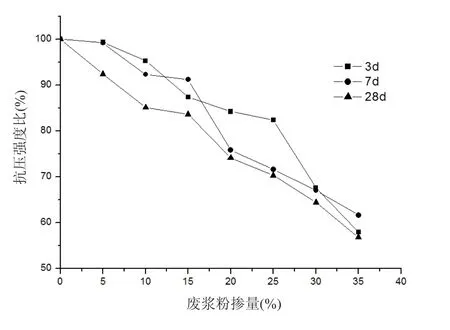

废浆粉掺量对水泥胶砂强度的影响结果见表11 和图5、6。从图5 与图6 趋势可知,水泥胶砂强度随废浆粉掺量的增加,呈现下降趋势。经过试验计算,废浆粉掺量每增加 1%,强度平均下降0.58MPa,这是由于废浆粉的组成成份决定了等量取代水泥后将降低胶材中的 C3A 和 C3S 矿物的含量,随着废浆粉掺量的增加,导致胶材中的 C3A 和 C3S 矿物的含量也随之减少,从而使得强度随之降低。因此,在使用中,应根据砂浆或混凝土的设计强度和废浆粉的成份确定合理掺量。

表11 废浆粉不同掺量情况下的抗压强度数据

由图5 和图6 可知,当废浆粉掺量在 10%~15%时,水泥胶砂 7 天和 28 天强度未见明显下降;当掺量在 15%~35% 以内时,水泥胶砂 28 天抗压强度呈近似线性下降的趋势。

根据 GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》中强度活性指数不小于 70% 限值要求(内掺粉煤灰 30% 时),废浆粉的掺量应控制在不超过 25%,可满足该限值规定,说明废浆粉可以替代粉煤灰作为辅助掺合料使用。

图5 废浆粉掺量与水泥胶砂强度关系图

图6 废浆粉掺量与水泥胶砂强度比关系图

4 结语

结合废浆粉的质量特性以及掺入废浆粉对胶砂性能影响的试验结果进行分析,证明废浆粉可作为辅助材料替代部分水泥使用,但在实际应用中应做好如下质量控制:

(1)废浆粉经过干燥、粉碎粉磨加工后,控制细度在 30% 左右时,可以作为辅助材料替代部分水泥使用,性能与粉煤灰相当,不仅实现废物再利用,而且可以减少材料成本和环境污染。

(2)使用废浆粉替代粉煤灰作为辅助掺合料时,掺量宜控制在 25% 以内,但在实际应用中,还应结合废浆粉的品质、性能,经试验确定废浆粉的合理掺量。