泥的来源及其对聚羧酸减水剂混凝土性能的影响

2019-04-25叶梅书陈剑洪

叶梅书,陈剑洪

(金华市方灏商品混凝土有限公司,浙江 金华 321031)

0 前言

聚羧酸减水剂减水率高、强度发展好、混凝土耐久性优良,是现代高性能混凝土必不可少的组分[1],但由于自身分子结构的原因,聚羧酸对混凝土原材料要求较传统萘系和脂肪族等高效减水剂更为严格[2]。当前砂石集料紧缺和商品混凝土的不规范生产使得混凝土中泥的带入较以往更加容易[3]。由于泥粉中的黏土呈现的矿物层间结构对聚羧酸减水剂形成吸附[4],造成混凝土工作性能的降低,从而对混凝土结构强度和耐久性造成不良影响,因此有必要对混凝土中泥的来源进行分析,进而研究其对聚羧酸减水剂性能的影响,以对混凝土生产和聚羧酸减水剂的应用提供理论和技术参考。

1 混凝土中泥的来源

1.1 集料中的泥

当前国家对砂石矿产资源开采的环保要求不断提高,高品质骨料的生产成本大幅增加,与此同时混凝土作为我国最大宗的建筑结构材料,随着国家基础设施建设的深入,需求量持续增加,供需矛盾造成低品质集料在混凝土生产中的大量应用,这些集料往往含粉含泥量较高,成分也有所不同。王智等人[5]的研究认为集料的泥主要由高岭土、伊利土和蒙脱土组成,并分析了三种不同的黏土的分子结构,目前由于泥组分的测试技术相对不成熟,具体泥中的组分也无法准确判定,一般认为泥是三种黏土矿物的混合物。

粘土吸水易膨胀,同时水分散失后也会造成收缩,含泥量高的混凝土更易产生混凝土结构安定性不良的问题。业内通常用膨胀容来评定粘土的膨胀性能,经过测试,高岭土的膨胀容远大于伊利土和蒙脱土(表1)。

表1 不同粉体的膨胀容[5]

1.2 搅拌站废水中的泥

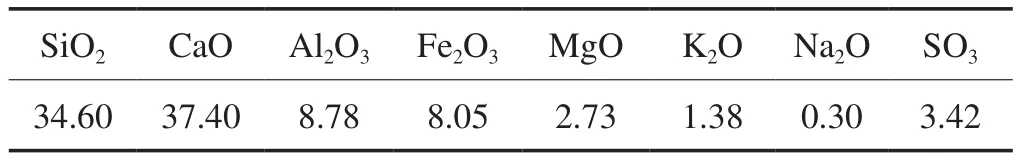

出于环保的要求,搅拌站生产的废水按照 JGJ 63—2006《混凝土用水标准》进行循环利用,但部分搅拌站经过初略沉淀之后就直接应用于混凝土生产。搅拌站废水中的泥主要来自运载车辆的清洁、生产设备的冲洗以及部分地表水,这些成分来源复杂,也造成了搅拌站废水中污泥组分具有波动性,一般认为搅拌站废水中的粉体颗粒为未水化的水泥、粉煤灰和矿粉的粉体,地表粉尘等[6],通过将这些废水烘干,进行化学组成分析,得到搅拌站废水中泥的化学组成,见表2。

表2 搅拌站废水中固体物质化学分析结果 %

2 泥对掺聚羧酸减水剂工作性能的影响

2.1 工作性能

泥对聚羧酸减水剂的吸附机理目前存在较大争议,主要由竞争吸附和插层吸附两种观点[7]。泥含量对聚羧酸减水剂的影响较为显著,学者也做了大量研究工作。蔡心映[8]测试了砂中不同含泥量的水泥胶砂减水率,当含泥量超过 5% 时聚羧酸减水剂失去减水作用,经时损失也较大。程勋[9]的研究发现集料中泥或泥块含量的增加使得混凝土初始坍落度和扩展度下降,同时经时工作性能降低,且含泥量超过一定范围,新拌混凝土失去流动性,聚羧酸减水剂失去应有的减水和保坍效果,随着混凝土强度等级提高,含泥量对掺聚羧酸减水剂混凝土性能影响越大。王军等[10]同样认为当含泥量超过 3%时,混凝土坍落度影响显著,当含泥量达到 5%,混凝土干硬、无流动性,当泥含量 10% 时,混凝土拌和困难,失去混凝土应有的胶凝性和强度。唐盛轩[4]对粘土矿物对聚羧酸减水剂的影响进行了分类,认为高岭土对混凝土影响大于伊利土和蒙脱土,应进行区别对待。

污水中的泥同样对聚羧酸减水剂造成不同程度的影响,穆建明等[11]研究了废水浓度对混凝土工作性能、力学性能等的影响,认为需要对拌和用水中的固含量进行控制(见表3)。

表3 掺加外加剂的混凝土工作性能[11]

2.2 力学性能

混凝土的力学性能是混凝土结构安全的重要指标,有关泥对混凝土力学性能的影响国内外学者做了大量卓有成效的工作。

王冠锋[11]通过外掺法测试不同含泥量的混凝土抗压强度和抗弯强度,研究发现含泥量增加,混凝土力学性能降低较多,特别是当含泥量超过 5% 时,力学性能大幅下降。王应[12]研究了泥对水泥砂浆抗压和抗折强度的影响,发现泥对水泥胶砂强度产生不利影响,其中蒙脱土的影响最为强烈。但波等[14]采用搅拌站污泥取代粉煤灰研究了对混凝土性能的影响,研究表明污泥的活性较低,若利用微集料填充效应需增加新拌混凝土的坍落度,认为少量污泥粉不会对混凝土 28d 抗压强度产生不利影响;刘斌[15]则关注了含泥量对不同强度等级的混凝土强度影响,研究结果认为随着含泥量的增加,含泥量对 C70 和 C40 混凝土的强度的影响程度远大于其对 C25 混凝土强度的影响(见图1)。

图1 含泥量对掺聚羧酸减水剂混凝土强度的影响[15]

2.3 耐久性

混凝土中含泥也会对混凝土耐久性及体积稳定性造成不良的影响。许国林[16]的研究表明,含泥量增加,掺聚羧酸减水剂混凝土的抗冻性、抗渗性能等均有明显下降,并对砂中含泥量进行限定 2%,才能达到道路混凝土耐久性的要求。李进辉[17]的研究发现含泥量增加,混凝土体积收缩变大,抗氯离子和抗裂能力下降,认为含泥量应控制在 1% 以内。廖公云[18]等人重点针对含泥量对混凝土干缩特性进行监测,含泥量增加,干缩可能性增加,应控制在0%~1% 以内。袁杰等人[17]发现随着砂石中含泥量的增加,C60 混凝土强度下降较明显,对氯离子扩散系数的影响较 C30 混凝土更为明显。

上述学者的研究报告均认为含泥粉对混凝土强度和耐久性不利,但对于控制混凝土中含泥量范围存在分歧,一方面可能所在地区泥的性质不同,存在物理化学上的差异,另一方面应对不同强度等级的混凝土进行区别对待,高强度等级的混凝土更应控制含泥量。

3 结语

根据前文所述,混凝土中泥主要由砂石集料和搅拌站循环水中引入,控制混凝土的质量应从这两个方面着手,控制砂石集料泥的引入,更加关注机制砂 MB 值的波动,同时搅拌站废水应按照混凝土拌和用水规定进行重复使用;同时积极开展阻泥剂和阻泥减水母液的研发,亚硫酸盐和偏硅酸钠等应用于降低泥对聚羧酸减水剂的吸附[20-21]。通过对原材料的重点把控和减水剂技术的更新创新,将泥对混凝土的影响最大程度的降低,推动聚羧酸减水剂的应用。