摆线磁齿轮复合电机设计与优化

2019-04-25葛研军李佩聪杨小聪

葛研军,张 剑,李佩聪,杨小聪

(大连交通大学,大连 116028)

0 引 言

现有传动装置多以机械齿轮直接接触传动为主,在运行过程中会产生振动和噪声,严重时还会出现点蚀和胶合,且无过载保护作用。随着科学技术的发展,以磁场理论为基础并借助磁场相互耦合来实现的无接触传动得到了广泛关注[1]。与机械齿轮传动相比,磁齿轮传动具有降低传动系统噪声及减小摩擦损耗并提高整个系统工作效率等优势[2-4]。

2001年,英国人Atallah K和Howe D提出了一种磁场调制式永磁齿轮[5],其传动比为5.57∶1,转矩密度可达100 kN·m/m3以上。

磁场调制式永磁齿轮结构主要由高速内永磁圈、低速外永磁圈及调磁环组成,通过调磁环可实现内、外永磁圈的磁极对数匹配而进行变速传动。由于磁场调制式永磁齿轮机械结构复杂,运行过程中发热量大,且传动比较小等缺陷[6-7],导致其应用范围严重受限。

2008年,丹麦学者Joergense F T等提出了一种传动比为21∶1,转矩密度高达183 kN·m/m3的摆线永磁齿轮(以下简称CMG)[8],由于其机械结构与现有的少齿差摆线齿轮相同,因此可较好地弥补磁场调制式永磁齿轮的上述缺陷,具有较好的应用前景。

本文将摆线磁齿轮与永磁电机相结合,设计出一种基于摆线磁齿轮的永磁复合电机(以下简称CMGCM),该电机利用摆线磁齿轮的高转矩密度与高传动比特性,可实现低速大扭矩直驱式驱动,若将其替代传统异步电动机+机械齿轮箱的传动系统,既可取消机械齿轮箱所必须的润滑油,又可消除机械齿轮箱所造成的振动和噪声,且能提高传动系统的运行效率并降低相关维护费用。

1 CMGCM运行机理

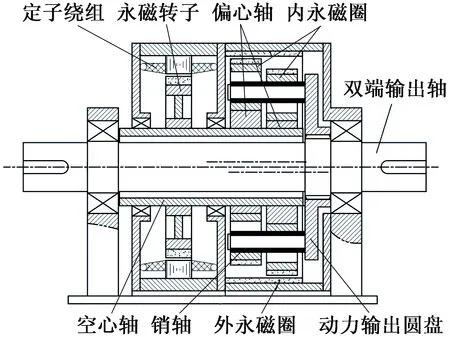

所设计的CMGCM为一种如图1所示的双端输出结构。图1中,永磁转子、偏心轴压装在空心轴上,内永磁圈压装在偏心轴上;当定子绕组通电时,永磁转子带动空心轴及偏心轴产生旋转运动,进而使内永磁圈产生摆线运动,并通过销轴及其所连接的动力输出圆盘将动力传递给双端输出轴输出。由摆线齿轮传动原理可知,销轴及动力输出盘产生的旋转运动与双端输出轴同心。

图1 CMGCM轴向剖面结构示意图

图1中,CMG由两个几何形状完全相同且与空心轴中心线对称安装的内永磁圈和一个共用的外永磁圈构成;其中,偏心轴同时与两个内永磁圈刚性连接;两个内永磁圈在偏心方向互成180°,以平衡空心轴上由内永磁圈引起的不对称受力,以提高CMG的承载能力[9]。

图1中,外永磁圈固定,动力从空心轴输入,经内、外永磁圈磁场作用,由动力输出圆盘输出。

2 CMGCM结构参数选取

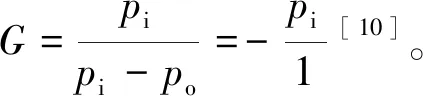

若设永磁电机磁极对数p=10,额定功率P=23 kW,额定电压U=380 V,额定频率f=50 Hz,CMGCM的额定输出转速n=6 r/min,则CMG所需的传动比G:

所需的输出转矩T:

代入上述数据。G=50,T≈37 kN·m。取pi=50,则po=pi+1=51。

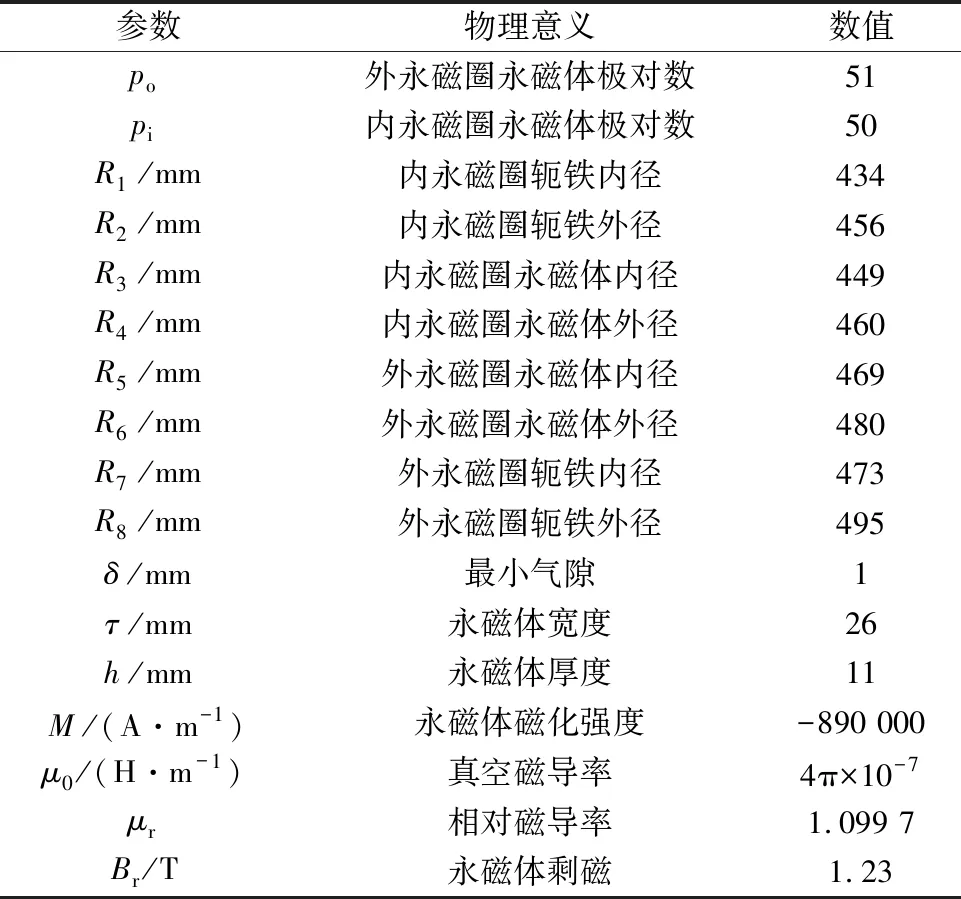

图2为CMG机械结构示意图。图2中,R1为内永磁圈轭铁内径,R2为内永磁圈轭铁外径,R3为内永磁圈永磁体内径,R4为内永磁圈永磁体外径,R5为外永磁圈永磁体内径,R6为外永磁圈永磁体外径,R7为外永磁圈轭铁内径,R8为外永磁圈轭铁外径,h为永磁体厚度,τ为永磁体宽度,δ为最小气

图2 CMG机械结构示意图

隙,d为偏心距。

设CMG体积及轴向长度分别为V及L,并取CMG转矩密度Td=225 kN·m/m3,则有:

(1)

若取L=250 mm,则由式(1)可得R4=460 mm。

由电磁场理论知,两个磁场之间应有足够的有效作用面积,才能实现转矩的稳定传递。由于CMG中内永磁圈与外永磁圈的轴向长度相同,因此当内、外永磁圈永磁体的几何尺寸及磁极极距相同时,所传递的转矩达到最大。

综上,可得表 1 所示的CMG结构参数初选值。

表1 CMG模型参数初选值

3 CMG静态模型

基于表1的CMG结构参数,采用Ansys有限元分析软件建立二维静态仿真模型,可得如图3所示的输出转矩T与转角θ的关系曲线。

图3 输出转矩T与相对转角θ关系

由图3可知,随着内永磁圈的旋转,输出转矩T呈正弦波形变化,当内永磁圈转过1/2个及3/2个磁极角度时,即θ为1.8°及5.4°时,输出转矩达到峰值,即Tmax=36.9 kN·m。

Tmax与永磁材料性能及CMG各结构参数直接相关。将Tmax代入式(1)可得Td=222 kN·m/m3,与设计时初选的Td=225 kN·m/m3基本一致,说明模型初选参数基本正确。

4 CMG参数优化

由于输出转矩是评价CMG最重要的性能指标之一,为此本文将其作为参数优化目标,并以此分析各结构参数对CMG输出转矩的影响。

在R4和R5不变的条件下,采用双变量控制法分析并优化各结构参数对Tmax的影响。

4.1 h与Tmax 关系

由图2可知:

(2)

式中:hi,ho分别为内,外永磁圈永磁体厚度。

固定外永磁圈不动,使内永磁圈旋转,并控制h的变化范围为8~15 mm。

由静态仿真可得h与Tmax关系,如图4所示。由图4可知,当h增加时,内、外永磁圈的磁场强度不断增强,Tmax也随之增加;当h≥12 mm时,Tmax即满足设计要求。综合考虑CMG过载能力及永磁体用量,取h=12 mm,则由式(2)可得:R3=448 mm,R6=481 mm。

图4 内外永磁圈永磁体厚度h与Tmax 关系

4.2 R1和R8与Tmax 关系

R1和R8决定了内、外永磁圈轭铁厚度。若轭部太厚,将造成材料成本增加,并使转动惯量增大;反之,会使磁路饱和,影响CMG输出转矩。

由静态仿真可得如图5所示的R1和R8与Tmax关系。

图5 R1,R8与Tmax 关系

由图5可知,当R1在438~449 mm,R8在481~492 mm范围内,Tmax随着R1减小和R8增大而逐渐增大;当R1≤438 mm,R8≥492 mm时,Tmax基本不变,此时轭部厚度为11 mm,即轭部厚度约为永磁体宽度的1/2时,轭部厚度足以满足永磁体磁路要求。

综合考虑磁路及机械结构,选取R1=434 mm,R8=495 mm。

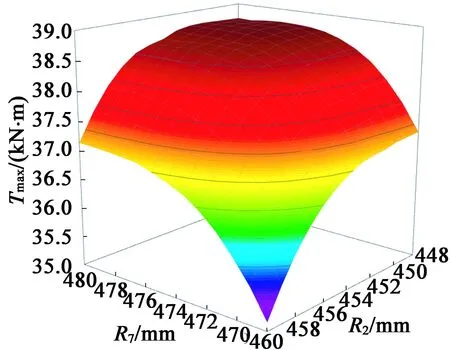

4.3 R2和R7与Tmax 的关系

R2和R7决定内、外永磁圈的齿槽转矩。由静态仿真可得如图6所示的R2和R7与Tmax关系。由图6可知,Tmax随R2的增大和R7的减小而减小,此时齿槽转矩增大而输出转矩降低。当R2在454~460 mm,R7在469~475 mm范围内时,Tmax随着R2减小和R7增大而逐渐减小;当R2≤454 mm,R7≥475 mm时,Tmax不再有明显变化,即齿槽转矩对CMG输出转矩的影响可以忽略。因此,取R2=454 mm,R7=475 mm。

图6 R2,R7与Tmax 关系

综上,可得如表2所示优化后的CMG结构参数,未变参数参见表1。

表2 CMG模型参数优化值

重新建立优化1后的有限元仿真模型,可得如图7所示优化后的输出转矩T与转角θ的关系曲线。

图7 模型优化前后输出转矩对比图

由图7可知,在CMG体积不变的条件下,优化后的最大输出转矩Tmax=38.6 kN·m,较优化前的Tmax(与图3相同)提高了4.6%;说明通过对主要结构参数的合理优化,可较大幅度地提高CMG最大输出转矩及其转矩密度。

5 结 语

当内永磁圈与外永磁圈上永磁体轴向长度、几何尺寸及磁极极距相同时,CMG所传递的转矩及转矩密度最大。

CMG内、外永磁圈轭铁厚度约为永磁体宽度的1/2时,即可满足永磁体磁极的磁路要求。

基于CMG运行原理的永磁复合电机,具有大传动比特性,可替代现有机械齿轮箱并较好实现低速大转矩的直接驱动。