定子水冷永磁同步电机多工况热特性的研究

2019-04-25刘慧娟杜晋文宋腾飞

刘 威,刘慧娟,杜晋文,宋腾飞

(北京交通大学,北京100044)

0 引 言

永磁同步电机因运行效率高、功率密度大等优势,近年来得到电动汽车企业的广泛青睐。而永磁同步电机的高功率密度会导致更高的热流密度,同时考虑到电机在电动汽车中安装空间等的限制会影响到电机的散热,因此,在永磁同步电机的开发设计阶段,必须研究和分析预测电动汽车用永磁同步电机的温升情况,提高其运行的可靠性与高效性。

国内外学者对电机温度场的研究主要包括两种方法,一种是经典的热网络方法[1-2]及其改进的实用型简化热网络方法[3-4],一种是有限元法。热网络法由于电机参数易于修改以及计算速度快等优点,在工程实际中应用广泛,但对于一些极端的运行工况,往往不能得到可靠的温升预测结果;有限元法,随着计算机技术和数值计算方法的广泛应用,计算精度较之于热网络法更准确,应用范围也更广泛。针对两种方法的各自优点,文献[5]建立了电机的热网络模型并与实验进行了对比,验证了热网络法的有效性与快速性。文献[6-7]在热网络法的基础上提出了修正的热网络计算方法,瞬态和稳态下温度场更加接近实验值。随着计算机技术的发展,有限元法得到了广泛应用,文献[8]将三维有限元计算的热阻参数应用于热网络法中进行耦合求解,指出三维有限元法的准确性。考虑到热网络法的快速性以及有限元法的准确性,文献[9-10]等分别对转子、定子以及气隙等综合使用了热网络法和三维有限元法,达到了结果既准确又快速的目的。

本文以一台采用强迫水冷的80 kW永磁电机为计算对象,利用热网络法与有限元法对其进行冷却系统设计。首先,利用ANSYS Maxwell计算80 kW永磁同步电机各部分对应的损耗;然后,基于Motor-CAD平台,建立电机的热网络模型,并利用Fluent软件,建立电机的温度场有限元仿真模型,计算并比较分析该电机在额定转速工况、峰值转矩工况和峰值转速工况下的温度场分布,确定出不同工况下相对准确而快捷的计算方法,为实际工程中电机冷却系统的设计和应用提供指导。

1 电机模型以及各部分损耗

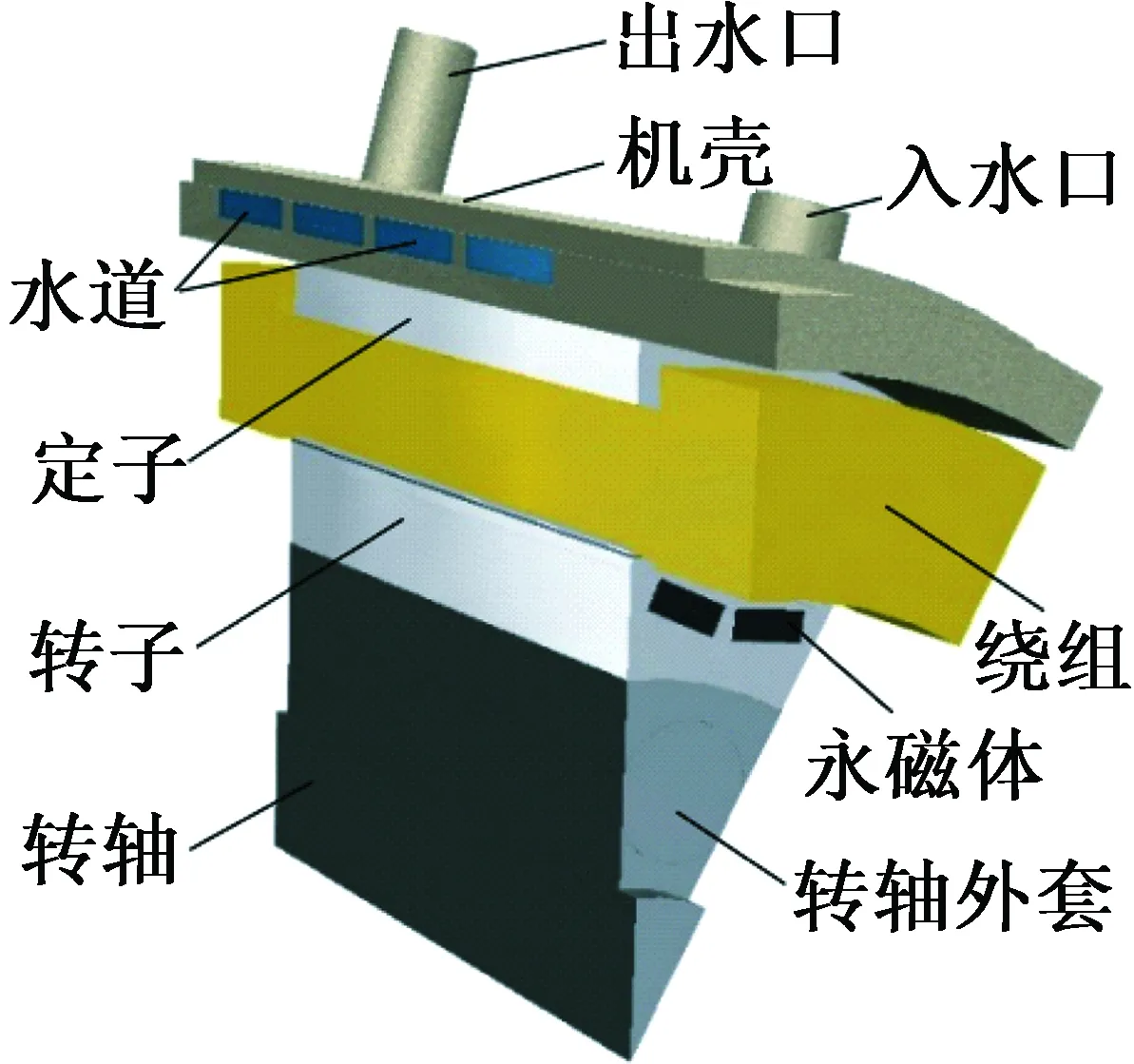

电机的实体模型如图1(a)所示,依照实体模型建立1∶1的仿真模型,如图1(b)所示。 电机基本参数如表1所示。

(a) 实体模型

(b) 仿真模型

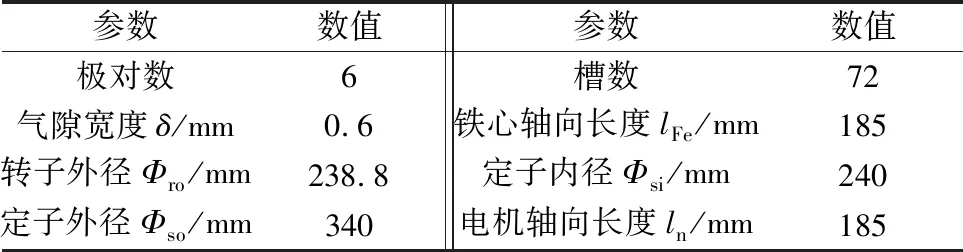

参数数值参数数值极对数6槽数72气隙宽度δ/mm0.6铁心轴向长度lFe/mm185转子外径Φro/mm238.8定子内径Φsi/mm240定子外径Φso/mm340电机轴向长度ln/mm185

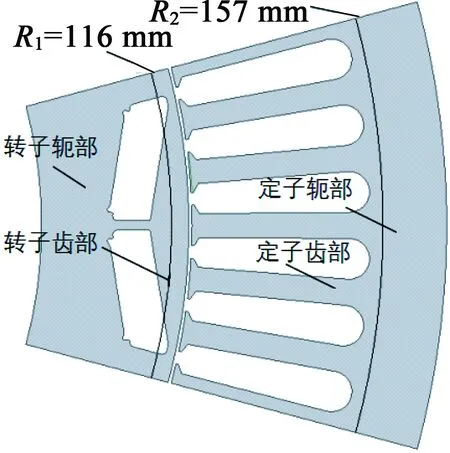

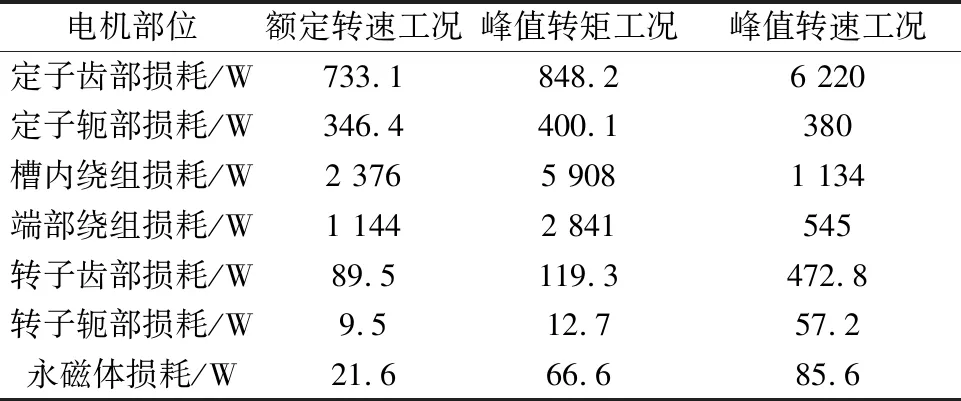

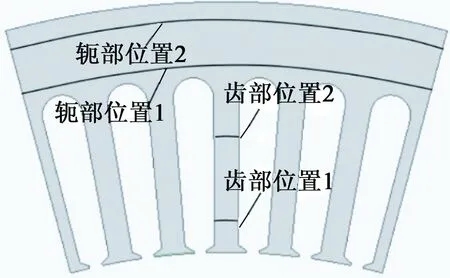

由于电机定、转子铁心齿部与轭部的铁耗分布不均匀,为了更加准确地计算电机的温度场分布,以便对电机铁心齿部与轭部分别加载热源,故将电机的定、转子铁心的齿部与轭部损耗分开计算,同时考虑到剖分的质量等因素,确定定、转子齿部与轭部的分块如图2所示。分别在额定转速、峰值转矩、峰值转速三种工况下求得电机各个部分对应的损耗,如表2所示。

图2 定、转子齿部与轭部

电机部位额定转速工况峰值转矩工况峰值转速工况定子齿部损耗/W733.1848.26 220定子轭部损耗/W346.4400.1380槽内绕组损耗/W2 3765 9081 134端部绕组损耗/W1 1442 841545转子齿部损耗/W89.5119.3472.8转子轭部损耗/W9.512.757.2永磁体损耗/W21.666.685.6

2 气隙等效导热系数的确定

气隙由导热系数较低的空气组成,它作为电机机电能量转换的主要区域,也是定子与转子之间热量传递的媒介,考虑到气隙宽度相较于定、转子尺寸的数量级,在电机温升计算中,气隙中热量的传递需要引起充分的重视。此外,由于气隙中的空气随着转子的转动会做周向的流动以及实际工程中电机定子表面存在的凹槽[11]会增加表面粗糙程度等因素,所以关于气隙的传热处理一直以来是电机温升计算的难点所在。

考虑到仿真过程中计算资源条件的限制,同时尽可能准确地模拟实际中定、转子之间的热对流传热情况,综合考量,在满足能量守恒定律的前提下,考虑转子运动对气隙中空气流动的影响,得到等效的导热系数[11]。气隙部分的雷诺数Re采用下式计算[12]:

(1)

式中:D2为电机转子的外直径;g为气隙宽度;nz为转子转速;γ为气隙中空气的运动粘度系数。

气隙的临界雷诺数[11]:

(2)

式中:D1为定子铁心的内直径。

样机的临界雷诺数为824,在不同的工况下,根据实际雷诺数与临界雷诺数的相对大小,大于临界雷诺数的情况,采用如下的导热系数计算:

(3)

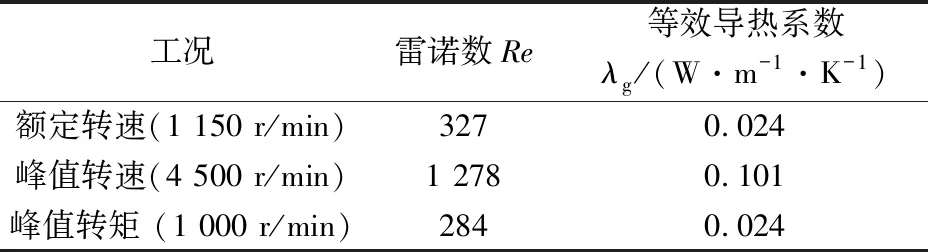

计算得到各种工况下对应的气隙等效导热系数(忽略空气物性随温度的变化),如表3所示。

表3 不同工况下气隙等效导热系数

电机机壳外表面等其它部分与空气接触的等效散热系数如表4所示。

表4 不同工况下电机表面的等效散热系数

3 无强制冷却时电机温度场分布

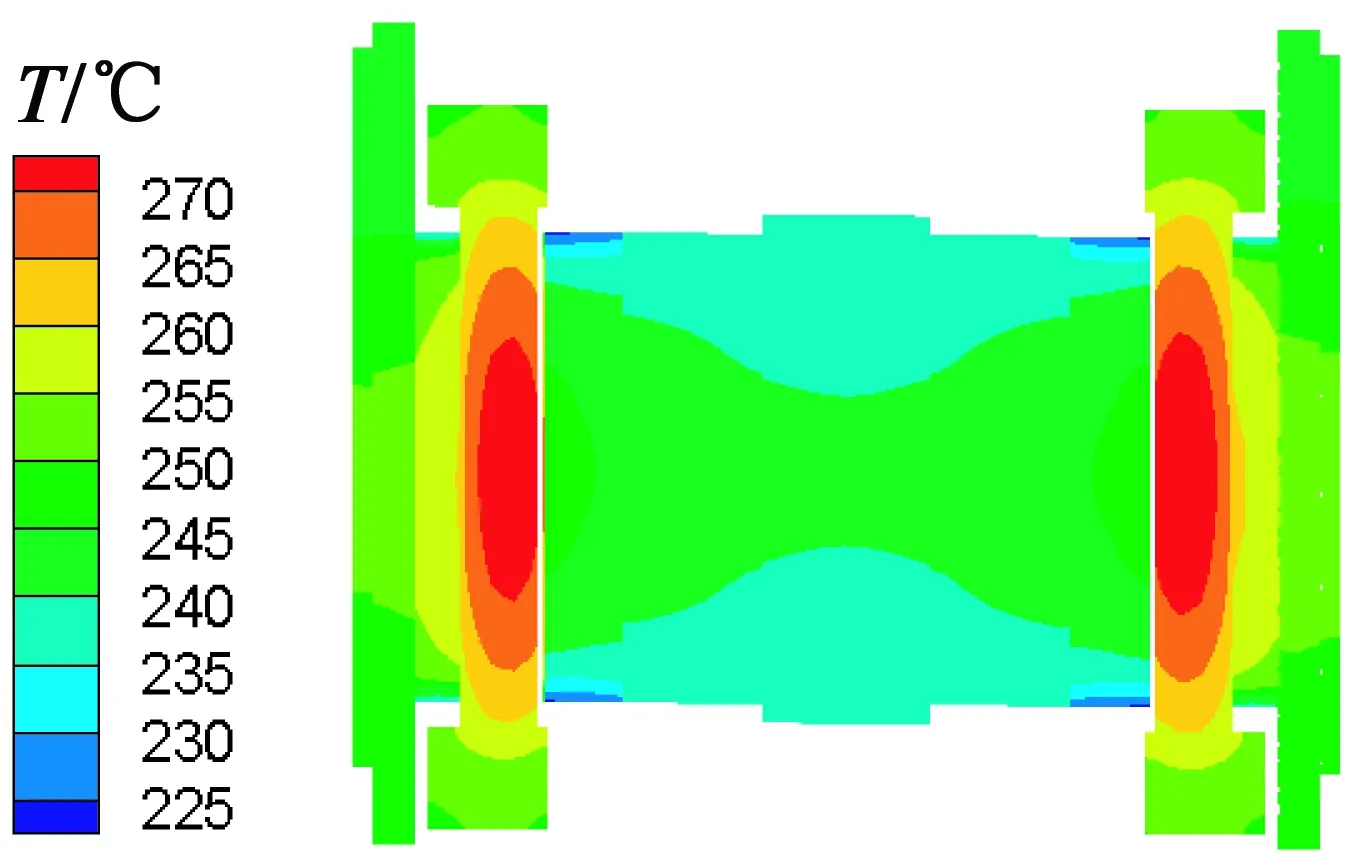

为了确定冷却系统对于电机温度场分布的影响,本文利用有限元法仿真计算了电机在无强制冷却时的温度场分布,仿真结果如图3所示。从图3中可以看出,定子槽内绕组中部的温度最高,达到了270 ℃,定子铁心的温度达到了250 ℃以上,转子以及永磁体的温度远远高于200 ℃,当电机的温度场分布达到稳态时,定子、转子和绕组的温度会更高。根据文献[13],对于永磁同步电机,钕铁硼的工作温度一般不能超过200 ℃,否则永磁体会出现不可逆退磁,定、转子铁心温度过高会破坏绝缘层、增加铁耗以及损害其机械强度,一般来说定、转子铁心的最高温度不应超过250 ℃,转轴的最高工作温度为200 ℃,所以对于本文研究的永磁同步电机,如果不采用强制冷却,电机将无法正常工作,样机必须进一步优化。

图3 不使用冷却液电机温度场分布

4 热网络及有限元法计算永磁电机温度场

4.1 温度场实验测试

电机的温升试验中,使用50%的乙二醇水溶液作为冷却液,注水流速为20 L/min,额定转速以及峰值转速工况下冷却液的初始温度均为65 ℃,峰值转矩工况下冷却液的初始温度为60 ℃。

实验过程中,在定子齿部和轭部各埋设2个热电偶,在定子槽内U,V,W三相绕组的中部各埋设1个热电偶,绕组端部埋设一个热电偶,测定机壳外表面的温度,各点温度数据的采样间隔为1 s,额定转速以及峰值转矩工况下测试时间持续2 h,峰值转速工况下持续2 min,定子测试点的位置如图4所示,测试现场如图5所示。

图4 定子的测试位置

(a) 提供冷却液的恒温水箱

在以下各种运行工况温度场的仿真计算中,所有仿真条件均与实验条件完全一致,且仿真的温度采集点也与实验的温度采集点完全一样。

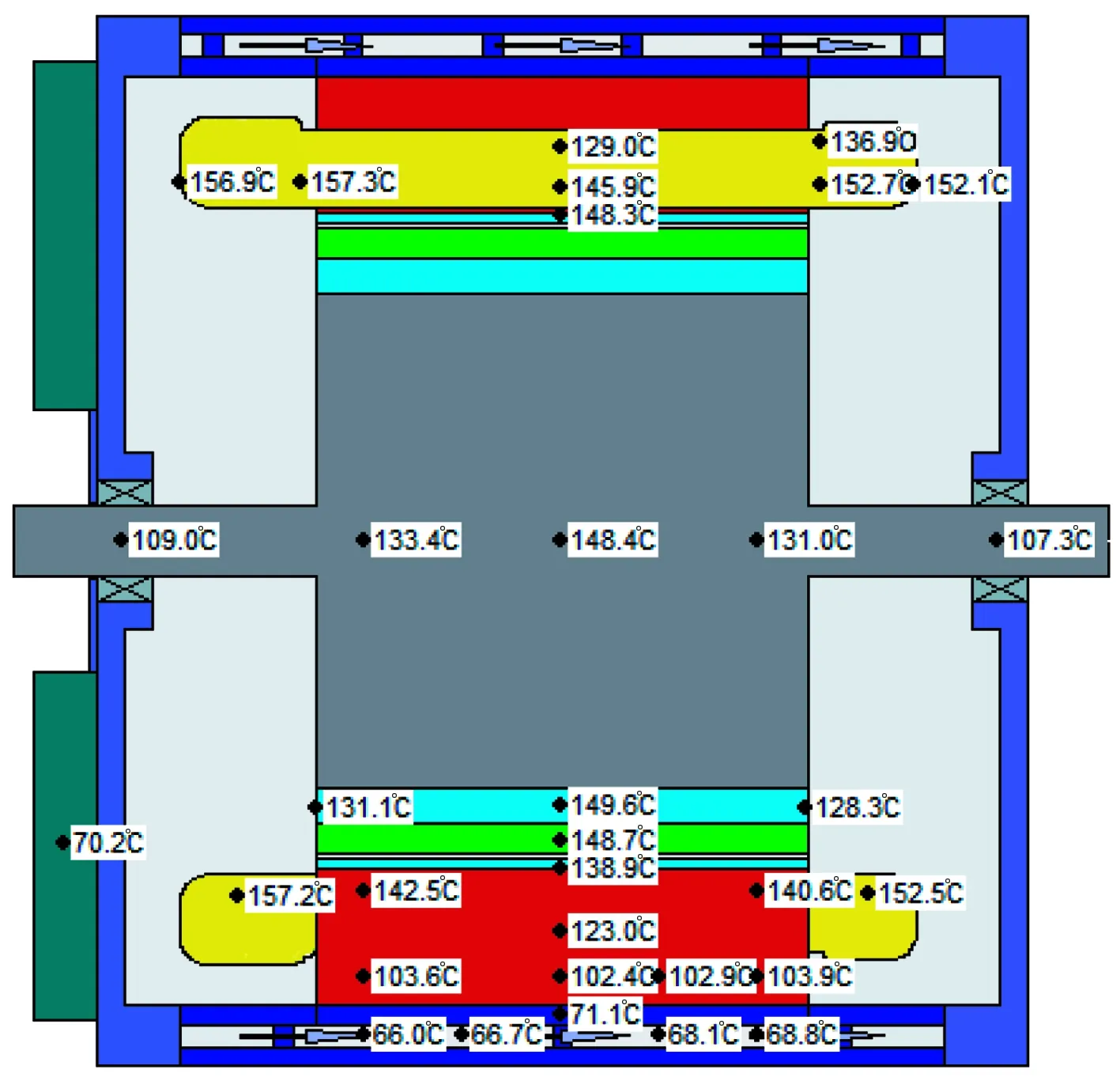

4.2 额定工况稳态温度场分布

基于Motor-CAD软件平台,根据电机的尺寸建立热网络模型,计算额定转速工况下的轴向温度场分布,如图6(a)所示,利用UG(Unigraphics NX)建立电机的有限元仿真模型,并利用Fluent进行温度场、流体场分析,电机的轴向温度场分布如图6(b)所示。

(a) 热网络法轴向温度分布

(b) 有限元法轴向温度分布

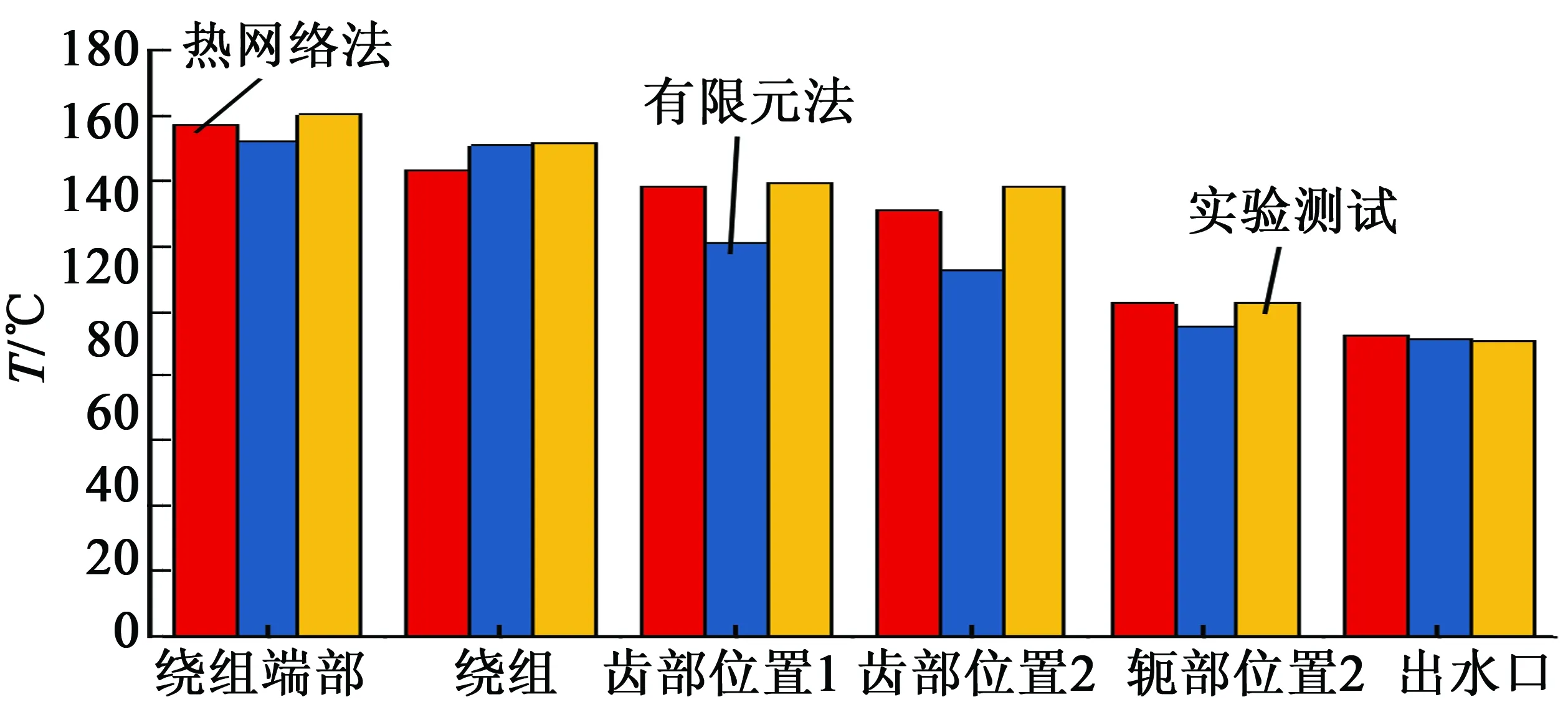

从图6中可以看出,电机绕组的端部温度最高,机壳的温度较低。定子内部的绕组由于距离水道比较近,所产生的热量主要以热传导的方式传递给电机的定子部分,再通过定子与冷却液之间的热对流实现散热。而端部的绕组与大气空气发生自然对流换热,散热相对比较困难,所以温度最高;同理,定子齿部与轭部接近水道一侧的温度低于远离水道一侧的温度,冷却液的温升较小,大概为3~4 ℃。 热网络法计算的转子齿部中间位置的温度较高,为149 ℃,永磁体的温度与转子很接近;有限元法计算的转子的温度分布很均匀,永磁体与转子的温度分布相似,约为120 ℃。由于转子表面与空气相接触,散热很困难,导致转子的温度较高。温度取实验值中U,V,W三相绕组温度的平均值,将各个点采集的温度与仿真值对比,如图7所示。

图7 额定工况仿真与实验结果数据对比

由图7可以看出,热网络法计算结果的误差均在6%以内,结果很可靠,有限元法计算的结果除了定子齿部误差较大以外,其它部位误差均在8%以内,结果可靠。

4.3 峰值转矩工况下瞬态温度场

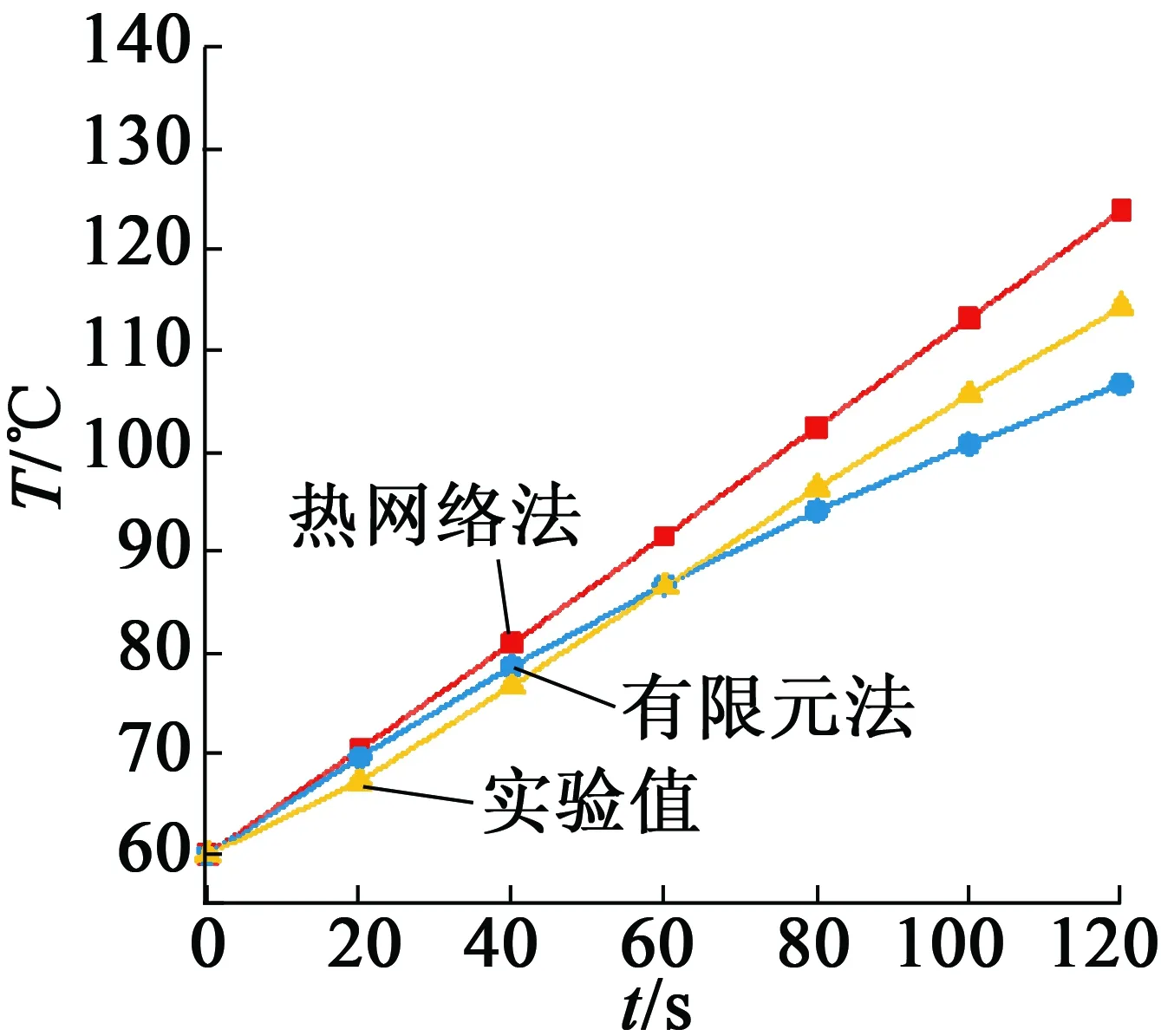

峰值转矩工况下,铜耗的增大导致电机在2 min内绕组的温升非常明显,其它部位温升很小,实验时只测定定子内部绕组的温度。2 min内某些时间节点的瞬态温度值如图8所示。

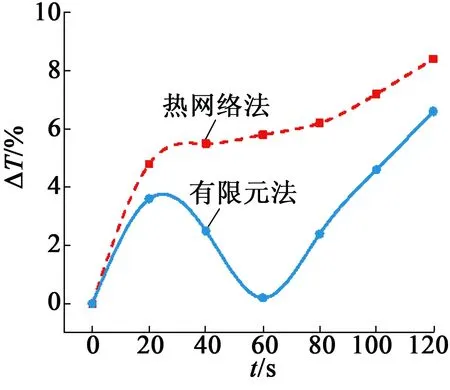

为了比较两种方法的计算结果,瞬态误差曲线图如图9所示。从图9中可以看出,有限元法计算的绕组温度误差均比热网络法小,两种方法的误差均在10%以内,计算结果均可靠。不过,随着时间的推移,两种方法的误差均有增大的趋势。

图8 峰值转矩工况下两种方法的瞬态温度比较

图9 峰值转矩工况下两种方法的瞬态误差比较

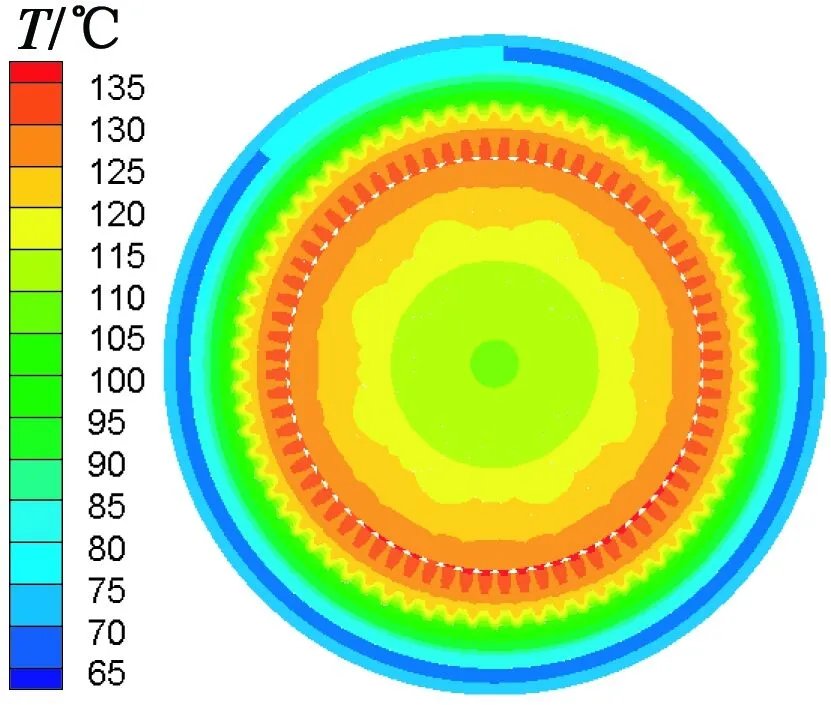

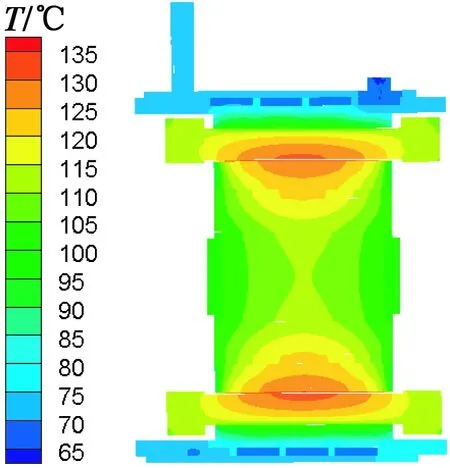

4.4 峰值转速工况下稳态温度场

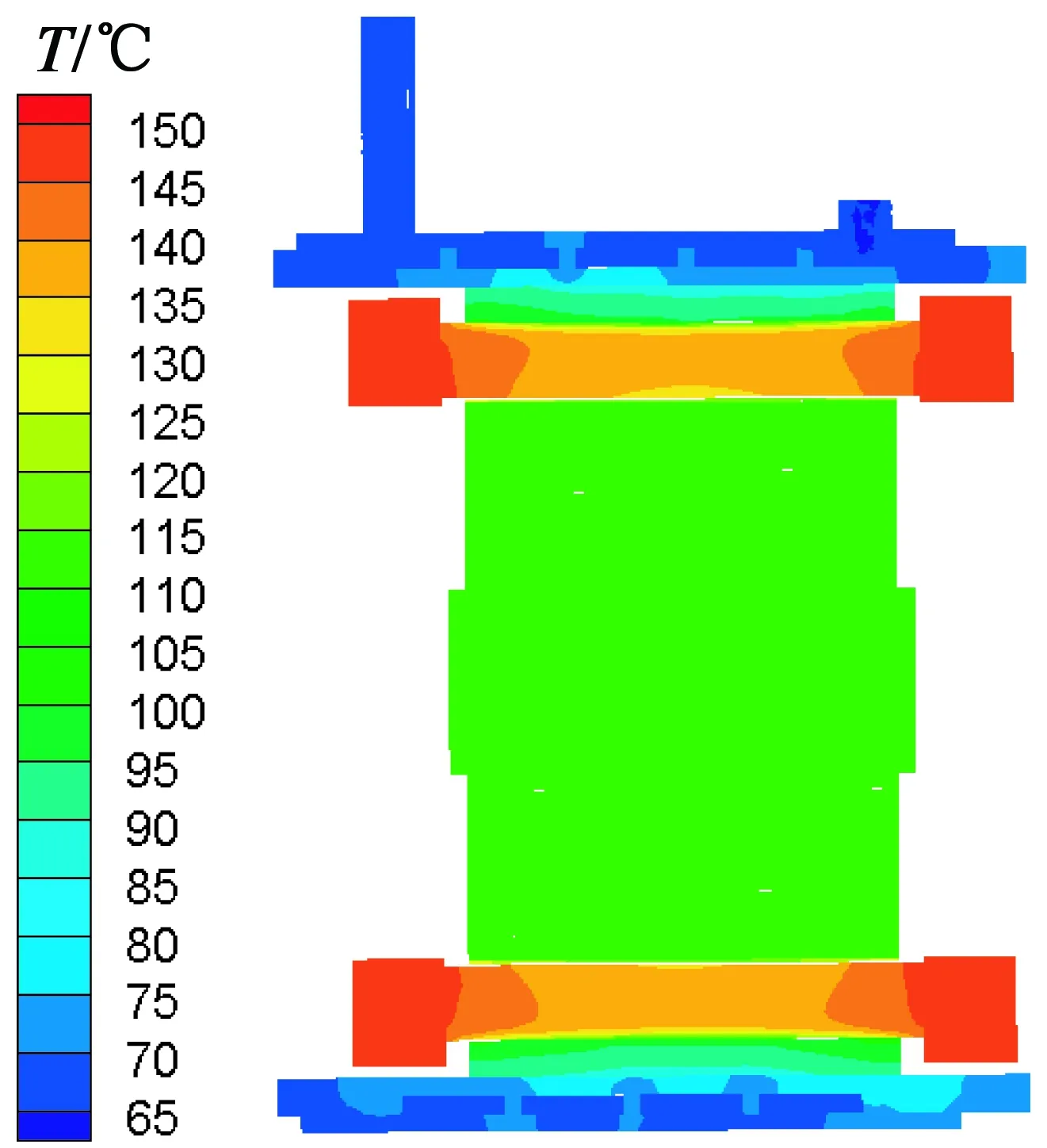

峰值转速工况下,转子的转速较大,气隙中空气运动状态变得复杂,热网络法的仿真结果与实验值偏差很大,特别是转子的温度远远超出了预期值,计算结果不可靠。有限元法利用静态下气隙的等效导热系数替代运动的气隙的导热系数,仿真得到的该工况下稳态温度场分布如图10所示。

(a) 径向的温度分布

(b) 轴向的温度分布

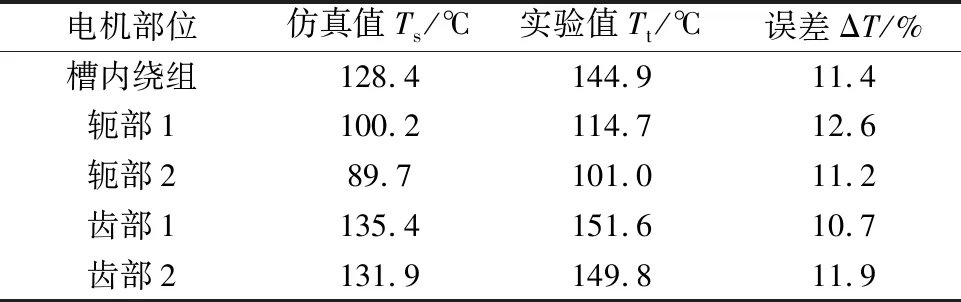

由图10可知,定子齿部的温度均高于内部绕组的温度,且定子齿部1(具体位置见图4)的温度最高,约为135 ℃,实验测试时该部位的温度也是最高。由于铁耗较大,定子齿部的热流密度很高,导致温升最大,各个部位温度的仿真与实验值如表5所示。从表5中可以看出,误差稳定在11%左右,结果相对可靠。

表5 峰值转速工况下实验值与仿真值的对比

5 结 论

本文以80 kW永磁同步电机为研究对象,基于有限元法和热网络法,采用强迫冷却方式,针对该电机在不同工况下的温升特性进行仿真计算和实验测试,得出如下结论:

1)额定工况下,永磁电机若采用自然冷却,无强制冷却时,定子绕组中部的温度最高,定子铁心与转子铁心的温度均超过所允许的最大值,永磁体的温度超过了不可逆退磁温度,电机无法正常工作,所以必须采用强迫冷却方式。

2)样机在强迫水冷方式下,当额定工况下运行达到稳态时,绕组端部的温升最突出;而在峰值转速工况下达到稳态时,定子齿部的温升最大;在峰值转矩工况下瞬态运行2 min后,定子槽内绕组的温度最高。在3种工况下,各部分的最高温度值均在电机绝缘等部件所承受的范围内,即电机可正常运行。

3)采用强迫水冷的永磁同步电机在分析额定工况以及峰值转矩工况下的温升特性时,考虑到计算资源与计算时间成本的问题,选用热网络法可以快速得到比较可靠的结果;计算峰值转速工况下电机温度场分布时,若电机转速对应的雷诺数超过临界雷诺数,使用有限元法可以得到更加可靠的结果。