喷雾干燥技术在新型制剂设计与生产中的应用

2019-04-24万锋

万锋

(哥本哈根大学药学院,哥本哈根 2100)

喷雾干燥是工业上常用的一种干燥技术,以单一工序将溶液、乳浊液或悬浮液等液状物料干燥成粉状或者颗粒状产品。喷雾干燥设备最初由La Mont于19世纪初期提出[1],随着喷雾干燥技术越来越成熟,其设备不断更新,应用范围也越来越广,目前在奶制品、食品、化学、医药等工业中均具有广泛的应用前景。喷雾干燥工艺过程简单、干燥温和,适合工业化大生产。在制药领域,喷雾干燥独特的优势更是为新型药物制剂的发展带来了契机。本文从近几年国内外关于喷雾干燥研究的主要成果着手,介绍喷雾干燥技术的基本原理以及在新型制剂设计与生产方面中的一些应用,并对未来喷雾干燥的发展趋势进行展望。

1 喷雾干燥技术的原理及优点

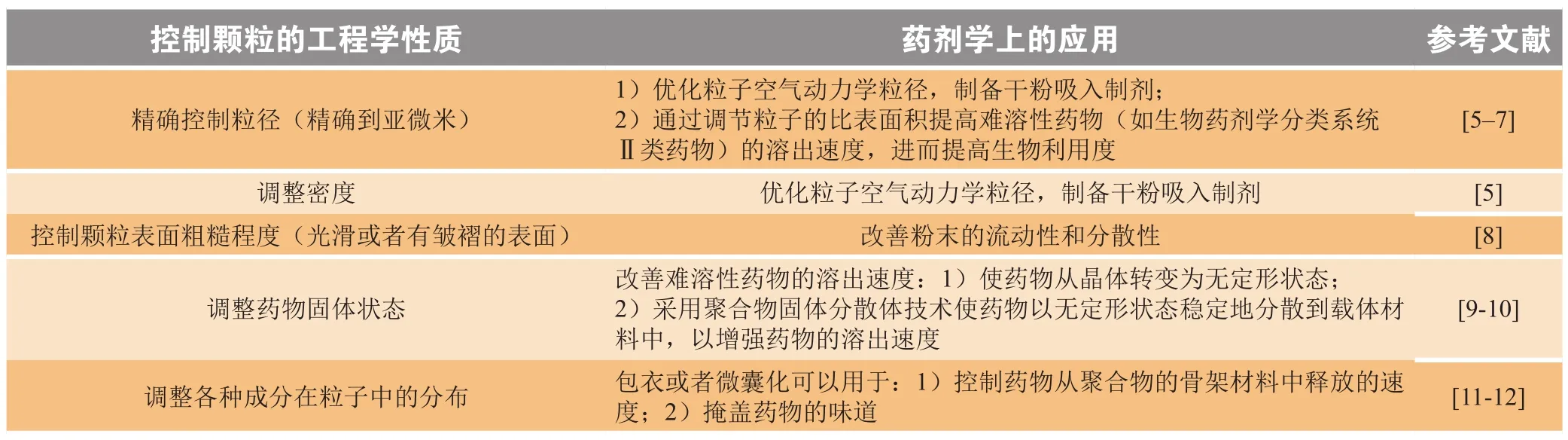

喷雾干燥技术将液态物料干燥成粉末(见图1),其干燥过程可分为3个阶段[2]:1)利用雾化器将液体雾化,形成许多细小的雾滴;2)雾滴与干燥的热空气直接接触,溶剂迅速蒸发,形成干燥颗粒;3)干燥颗粒的分离与收集。喷雾干燥具有很多优点:其干燥效率高,雾滴干燥所需时间短,仅需3~5s。可连续操作,每小时生产能力可小至几毫克,大到上百吨,适合工业化大生产[3]。在制药行业,该技术最初主要是作为一种干燥技术用于将液体加工成粉末产品[3]。近年来,喷雾干燥已成为颗粒工程学的重要应用技术之一[4]。这主要得益于喷雾干燥的另一个优点:即通过对处方以及工艺参数的调整,可以有效控制干燥所得产品中单个颗粒的特性[4]。喷雾干燥技术在颗粒工程学上的应用前景参见表1。以下将对喷雾干燥过程进行详细介绍。

图1 喷雾干燥的原理Figure 1 Principle of spray-drying technique

表1 喷雾干燥技术在颗粒工程学和药物制剂中的应用Table 1 Application of spray-drying technique in particle engineering and pharmaceutical formulation

1.1 液体雾化

雾化器是在喷雾干燥过程中的核心装置,功能是把液体分散成细小雾滴。雾化器的种类有很多,工业上常用的主要有旋转式雾化器、二流体式雾化喷嘴以及压力式雾化喷嘴。近年来,新型的雾化喷嘴的研制和应用也有报道。例如压电网眼喷嘴,其形成的微细雾滴的粒径从300nm到5mm不等[13]。另外,同轴超声雾化器以及三流体雾化喷嘴的应用也有报道[14-16]。不同雾化器的特性及其应用情况见表2。

表2 目前常用的雾化器及其特点Table 2 The commonly used atomizers and their characteristics

除了雾化装置,喷雾干燥的操作条件以及液态物料的流变学性质也可以影响雾滴的性状(大小以及粒径分布)。例如对于旋转式雾化器,雾滴的粒径大小受通道设计、雾化盘的角速度以及液体流速的影响;对于二流体雾化喷嘴,热空气的流速、密度与液滴粒径直接相关,热空气中氧气的含量也会影响雾化的过程[17]。液体的流变学性质也是一个重要的影响参数。一般来说,提高液体的流速会导致雾滴的粒径变大。液体物料的黏度应该适中,既可以保证稳定的流速,又不会因黏度过大导致管道堵塞[2]。

1.2 雾滴的干燥以及颗粒的形成

雾滴形成之后,进入干燥器内,与热空气直接接触。由于溶剂在液体内的蒸气压及在气相的蒸气压不同导致雾滴中的溶剂蒸发,溶质析出形成颗粒。经典的干燥理论将雾滴的干燥过程分为4个阶段[18]:首先是物料预热阶段,此阶段雾滴的温度迅速升高,但质量保持不变;第2阶段为雾滴恒速干燥阶段,此时雾滴的质量迅速下降,尺寸变小,但雾滴表面温度保持不变;第3步为降速干燥阶段,液滴表面的温度迅速升高,颗粒的外壳开始形成并逐渐固化;最后,固化过程由外而内进行,直至颗粒最终形成。雾滴的干燥过程与喷雾干燥所得的颗粒的物理化学性质直接相关。因此,研究雾滴干燥机制以及颗粒形成的过程是对颗粒性质进行合理设计的前提。

1.3 颗粒的分离与收集

喷雾干燥技术中常用的收集干燥产品的装置有气旋分离器和袋式过滤器。气旋分离器是利用空气介质与颗粒的密度以及速度的不同分离颗粒,袋式过滤器使用一定孔径的过滤膜截留收集颗粒。最近出现了一种新的收集装置——静电式液体沉淀器,被用于Buchi B-90型纳米喷雾干燥机[13]。

2 喷雾干燥技术制备肺部吸入制剂

喷雾干燥非常适合生产用于肺部给药的可吸入干粉[5]。肺部给药借由肺与血管气体交换机制,将药物运输至血液循环。肺部给药技术以其独特的优点日益受到青睐。肺部给药具有吸收面积大、酶活性较低、上皮屏障薄、膜通透性高、药物生物利用度高及生物毒性小的优点,因此不仅适用于化学小分子,而且适用于蛋白质、多肽、核酸等生物大分子药物的给药。据报道,药物经肺部吸入后,其生物利用度是采用其他非侵入给药方式如口腔黏膜、鼻腔、透皮以及口服给药生物利用度的10~200倍[19]。疫苗经肺部吸入继而引发黏膜以及全身的免疫反应,抗原以固体形式制成干粉,还可以提高其稳定性,因此该领域也是目前的研究热点之一[20-21]。但是肺部吸入制剂的开发还存在一些难点[22]。首先,呼吸系统复杂的解剖结构会影响药物在肺部的沉积。研究表明,只有空气动力学直径在1~5µm的颗粒能够沉积在肺的深部以进入体循环。但是,如此细小的颗粒往往会有很强的凝聚力和黏附性,导致颗粒易于吸附于喷雾装置表面。由于颗粒易于聚集,吸入的药量中仅有10%~30%可以发挥药效。除此之外,肺部巨噬细胞的清除作用也会对药效有影响。

值得一提的是,喷雾干燥可以通过调整工艺和配方实现对气动颗粒粒度和流动特性的精确操控以解决上述问题。众所周知,粒子的空气动力学直径与粒子的几何尺寸呈正比,与粒子的密度呈反比。在此基础上,Edwards等[23]提出了制备低密度大颗粒的设想。这种颗粒有较大的几何粒径,可以改善颗粒的流动性和分散性,但是密度较低,因此保证了较小的空气动力学直径。依据该理论,采用喷雾干燥技术制备了几何粒径在5~30 μm 范围而密度为 0.4g· cm-3的中空大颗粒。实验结果表明,这种颗粒分散性好,肺部有效沉积率为65%~95%[24],且不易被巨噬细胞系统清除[23],继而延长药效。制备此种颗粒时,常用的成壳材料是二棕榈酰卵磷脂(DPPC),其表面活性高,水溶性低[25]。在喷雾干燥过程中,DPPC分子可以自行组装形成规则的脂质结构,导致其在液滴中的扩散速度降低,再加上较低的饱和溶解度,使得雾滴在早期干燥过程中即形成一层外壳,最终得到中空低密度颗粒。DPPC也是一种膜渗透促进剂,可以提高多肽及蛋白类药物的生物利用度[26]。

白蛋白也可以用作成壳材料[27]。白蛋白有很强的表面活性,可以吸附于空气-水的界面。以DPPC和白蛋白作为辅料制备的多孔颗粒很适合作为肺部吸入的干粉制剂。除此之外,低水溶性的氨基酸,如亮氨酸也可以用作喷雾干燥中的成壳材料[28]。当处方中同时使用多种成壳材料时,哪种材料起主要作用主要取决于各个材料在雾滴表面到达临界浓度所需的时间[29]。

PulmoSpheres技术也可以用于制备低密度可吸入的干粉[30]。简言之,这种方法用乳剂作为液状物料进行喷雾干燥。多孔壳由药物和赋形剂(如磷脂)组成。微球的制备需两步:首先将药物溶于碳氟化合物水性乳液的连续相中;再将该乳液喷雾干燥,分散的碳氟化合物作为发泡剂,保持微粒呈漂浮状,使得干燥的雾滴具多孔性。

3 喷雾干燥技术在长效注射制剂研发中的应用

随着基因重组等生物技术的飞速发展,多肽、蛋白质类药物不断涌现[31]。与传统的化学合成药物相比,这类药物具有以下特点[31]:生理活性高且疗效稳定、针对性强而毒副作用小、用量少。但是多肽、蛋白质类药物还具有相对分子质量大,体内外稳定性差,易在体内酶、微生物、体液作用下降解,生物膜通透性差等缺点,这使得多肽、蛋白质类药物的临床应用大受限制。基于以上特点,此类药物一般注射给药,基本剂型是注射剂和冻干粉针剂。但由于其半衰期短,该类药物必须频繁给药,导致患者的依从性差。因此,目前的研究热点是将蛋白多肽类药物制成长效注射微球制剂[如聚乳酸-羟基乙酸共聚物(PLGA)微球],这样不仅能够有效防止药物在体内快速降解,还能将药物缓慢释放送达体内的作用部位,从而达到长效缓释目的[4,32]。

载蛋白多肽类药物的PLGA微球的制备方法有多种,如复乳法、喷雾干燥、电喷雾法、微流体技术等。喷雾干燥技术可用于制备长效注射PLGA微球制剂。但由于蛋白或多肽类药物多易溶于水,难溶于有机溶剂,为克服PLGA和主药溶解度的差别,可采用聚乙二醇(PEG)修饰增加蛋白类药物在有机溶剂中的的溶解度[33]。研究发现,在特定的有机溶剂中,加入PEG,可以增加蛋白类药物的溶解度[34-35]。这主要是因为PEG与蛋白质在极性溶剂中可通过非共价作用形成稳定的纳米复合物,再把该复合物均匀地溶解在含有PLGA的二氯甲烷中并进行喷雾干燥得到PLGA微球。这种PEG增溶技术已被用于制备牛血清白蛋白(BSA)或重组人生长激素(rhGH)的长效PLGA微球,所得微球可以缓释释放BSA和rhGH长达30d,且降低突释。值得一提的是,释放后的蛋白分子结构完整,无聚集[33]。另外,可以将蛋白药物以固体颗粒形式分散在骨架材料的有机溶剂中,再将该混悬液喷雾干燥制备长效微球。上述方法虽可以制备蛋白或多肽类药物的缓释微球,但是制备工艺较复杂。在制药行业,急需一种简单、快速的方法制备此类微球,以便于工业化大生产。近年来,关于同轴超声喷嘴的应用被陆续报道[16]。在这些研究中,超声喷嘴被改装后,具有同轴管道。通过此管道可以分别导入2种不同性质的液体,因此可以大大简化对液体的前处理且保证连续操作。微球的形成有2种机制,一种理论认为,载药水性溶液与有机聚合物溶液在空中发生碰撞,由于两种液滴的表面张力不同,药物被包裹于聚合物形成微球;另一种理论认为,两种液滴在雾化之前,形成类似乳状的混合液体。其中,一种液体在雾化器表面形成一层临时的薄膜。在同轴超声喷嘴中,这层薄膜有助于两种液体形成乳液,然后再分散形成很多的细小的微球。最新的研究表明,采用同轴超声喷嘴生产的PLGA中空微球可以用于组织工程学[14]。笔者所在课题组探索了采用三流体喷嘴制备载多肽或蛋白类药物的PLGA微球的方法[15]。通过不同管道分别导入蛋白药物的水溶液和高分子材料有机溶液,可以一步制备载多肽或蛋白类药物的高分子材料微球。通过调整工艺以及处方参数,可以对微球的特性进行优化。例如,在蛋白水溶液中加入亲水性高分子材料(如透明质酸)可以增加水相溶液的黏度,进而可以有效地调整蛋白药物在颗粒形成过程中的扩散行为,最终可以调整蛋白药物在PLGA骨架中的分布情况及蛋白药物的释放行为[15,36]。

4 喷雾干燥技术在无定形药物制剂研发中的应用

在新药研发中,越来越多的水难溶性药物进入新药候选化合物的队伍中[37]。难溶性药物在制剂开发过程中会带来很多困难,比如较低的溶出速率。与晶型药物相比,固体药物的无定形状态是药物分子排列的无序状态,这种物质状态具有较大的单位表面自由能,因而具有更高的表观溶解度,可增加药物的生物利用度,促进药物的快速吸收。但其热稳定性差,在制备、储存和给药等过程中易转变为稳定的结晶型。因此将晶型活性药物成分(API)无定形化,制备成无定形固体分散体(amorphous solid dispersion,ASD),使无定形API长期稳定,为药物制剂开发尤其是难溶性候选化学物制剂的开发,提供了一种新方法。在科学研究和工业生产中,常采用研磨法将药物与载体混合后,强力而持久地研磨一定时间,使晶型药物转变成无定形状态,均匀分散于载体材料中。也可将晶型药物溶解在溶剂中或高温熔融法破坏晶型结构,通过溶剂的快速挥发或者使熔融状态的药物快速冷却,制备无定形固体分散体。喷雾干燥法利用喷雾压力和高压干燥的热空气,使溶剂瞬间加热蒸发为气体而制备无定形固体分散体。相对于制备固体分散体的其他方法,喷雾干燥法具有工艺放大简单、可连续化生产、过程温和适用于热敏感药物等优点。在现代医药工业中,利用喷雾干燥法制备固体分散体,为难溶性药物的口服生物利用度问题提供了一种有效的解决方案[37]。

大量研究表明喷雾干燥产品的性质受到许多因素的影响,这些因素主要可以分为处方因素和工艺因素[37]。喷雾干燥法制备无定形固体分散体所需的液体物料主要包括API、载体材料或其他的赋形剂以及溶剂。其中,处方因素包括溶剂种类、药物和载体材料性质、溶液固含量、溶液黏度和表面张力等;工艺因素包括喷雾压力、喷液流量、干燥温度和喷雾气体流量等。这些因素相互交叉影响,并最终决定喷雾干燥产品的质量。例如溶剂的选择对制备固体分散体至关重要,可以影响其性状以及药物的释放行为。溶剂可以是单一或者几种溶剂联合使用。溶剂种类可以是水性溶剂,或醇类(例如甲醇、乙醇或异丙醇)或其他有机溶剂(例如二氯甲烷、丙酮、甲基乙基酮、二烷、四氢呋喃、乙酸乙酯、氯仿和乙腈)。其中,最为常用的是二氯甲烷[10],这主要是因为其沸点低、挥发性高,对多种药物和聚合物具有优秀的增溶能力,但二氯甲烷有一定的毒性。人用药品注册技术要求国际协调会(ICH)三方协调指南Q3C(R5)将二氯甲烷归为二类溶剂,浓度限度为0.06%[37]。溶剂的增溶能力对于制备无定形固体分散体至关重要。药物或聚合物在溶剂中不完全溶解、沉淀、混合不均匀都会导致喷雾干燥后得到的固体制剂中组分分布不均匀。多数的固体分散体载体都是水性聚合物,在有机溶剂中溶解度不佳,因此常常联合使用多种溶剂,比如醇类与二氯甲烷[38]、醇类与水[39],以及丙酮与甲醇[40]。例如,使用水-乙醇-二氯甲烷混合物溶解具有不同的溶解度的伊曲康唑和聚乙烯醇-聚乙二醇共聚物(Kollicoat IR)制备无定形固体分散体[41]。制备萘普生-聚乙烯吡咯烷酮(PVP)固体分散体时,采用二氯甲烷-丙酮作为混合溶剂比甲醇-丙酮和二氯甲烷-甲醇可以获得更好的药物与聚合物相容性[42]。该研究还发现,采用良溶剂-抗溶剂体系进行喷雾干燥,相比于仅使用良溶剂,药物和聚合物的相容性更好,结晶度低,物理稳定性佳。另外,聚合物在溶剂的构象对终产物固体分散体的性质也有影响。由于聚合物与溶剂分子之间的相互作用,聚合物链可以以伸展或者紧密状态存在于溶剂中。这种不同的构象导致聚合物与药物之间不同程度的相互作用,进而导致雾滴在干燥过程中形成颗粒的机制不同[43]。据报道,乙酸琥珀酸羟丙基甲基纤维素(HPMC-AS)在溶液状态下形成纳米聚集体,这种聚集体对药物吸收时维持过饱和状态至关重要[44]。工艺参数(如出入口的温度)会直接影响雾滴干燥过程中热量和物质的交换。一般来说,入口温度越高,形成的颗粒粒径越大。喷雾干燥过程中,也可导致晶体药物的形成[45]。这取决于颗粒的温度以及材料的玻璃化转变温度(Tg)的差值。溶剂的挥发速度快,雾滴中传质与传热速度快,药物没有足够的时间形成立体的晶格结构,因此可以抑制药物以晶体状态析出。但是对于不同的药物,入口温度对其结晶过程的影响不同。如入口温度在134~210℃范围内,可以得到结晶程度很高的乳糖晶体[46]。呋塞米在低入口温度下喷干,得到的粉末具有较低的Tg(44℃),而高温度下,其 Tg为54℃[47]。

随着药物研究的发展,无定形固体分散体在改善药物溶解性、溶出度等方面的优势势必为新药研发注入新的活力。但是由于无定形状态的药物往往稳定性不佳,因此辅料和制剂工艺都应当慎重筛选,从晶型的角度对无定形固体分散体进行质量控制,以确保药物不论是在储存过程中,还是在胃肠道环境中,不发生晶型转变,成为低能态的稳定晶型。

5 结语与展望

喷雾干燥作为一种工艺简单、经济、方便、可工业化大生产的制备技术,已经在制备吸入制剂、长效注射制剂,以及无定形药物领域中得到广泛应用。但是研发人员也应该看到,该技术也有一些缺点:例如,当制备无定形药物制剂时,收集器中收集到的粉末可能流动性不佳,从而影响操作的连续性;某些药物由于Tg较低,干燥的粉末容易粘壁。此外,一些问题也需讨论:例如蛋白或多肽类药物在干燥过程中是否会产生不可逆的损伤(如结构的破坏或丧失生物活性),等等。国内外喷雾干燥机生产厂家以及该领域的专家正在努力不断提高技术以及科研水平,解决喷雾干燥在制药领域的技术难题。相信在不远的将来,随着新型喷嘴以及雾化器的研制,喷雾干燥技术在制药工业领域中会有更广泛的应用前景。