多元Cr-Mo-Si-C-N系列薄膜结构及摩擦学特性研究进展*

2019-04-22

(1.南京航空航天大学机械结构力学及控制国家重点实验室 江苏南京 210016; 2.南京航空航天大学机电学院 江苏南京 210016)

减少机器的工具和部件的摩擦因数和磨损率的有效方式是通过薄膜的沉积来改善工具的表面[1],这已被广泛应用于微光电子、耐磨、防腐涂层等诸多行业。先前的研究已经报道了在二元氮化物系统上添加第三元素,对氮化物系统力学和化学性能的影响[2]。与Cr-N薄膜相比,第三元素取代Cr或N原子形成置换固溶体结构,获得了一种具有更好力学与摩擦学性能的新体系[3]。其中Cr-Mo-N三元薄膜可以通过适当组合Cr-N和Mo-N而具有更高的硬度[4]。添加Mo对薄膜耐磨性的影响显着[5],随着Mo含量的增加,Cr-Mo-N薄膜显示出了更低的摩擦因数[4]。

在摩擦学和高温环境中通常用作结构成分的非晶氮化硅(Si3N4)是作为三元复合氮化物中最有前景的材料[6]。对于过渡金属氮化物,nc-MN/a-Si3N4(M为 Ti、W、V、Zr)的复合结构在增强硬度、热稳定性、导热性方面具有不可替代的位置[7-11]。纳米晶Mo-Nx和非晶Si3N4的组合,对于高硬度和高韧性是一个很好的选择。在由纳米晶体镶嵌在非晶基质中的纳米复合结构薄膜中,通过选择不同的晶相或改变沉积制备参数来控制微晶的尺寸、晶相与无定形的比例等,可实现薄膜各方面性能的改善。事实上,在Mo-Si-N薄膜中人们已经观察到许多优良的特性,例如高抗氧化性和良好的耐腐蚀性等[19]。虽然二元薄膜显示出良好的力学和摩擦学性能,但许多使用场合的要求其已无法满足,通常采用多组分薄膜或复杂结构来取代二元薄膜[13-14]。许多文献已经研究发现,少量的非金属元素(C、B、Si)和金属元素(Cu、Al、V、Mo)对Cr-N和Ti-N薄膜的力学和摩擦学性能有较大影响,添加这些元素的薄膜具有较高的硬度和耐磨性以及较低的摩擦因数[15-19]。

为进一步改善Cr-Mo-N、Mo-Si-N、Mo-C-N三元薄膜的性能,一些学者通过电弧离子镀与磁控溅射相结合的方法将其调整为四元或五元微结构,制备出了Cr-Mo-Si-N[25]、Mo-Si-C-N[26]、Cr-Mo-C-N薄膜[27],以及多元Cr-Mo-Si-C-N[28]薄膜。据报道,多元薄膜显示出了优于传统三元薄膜的综合性能。薄膜中Si、C元素含量的增加使得晶粒生长逐渐细化,晶粒尺寸减小[26,29],并且形成的由(Cr,Mo)(C,N)纳米晶体嵌入在非晶形Si3N4和SiC基质的纳米复合结构,有效地提高了薄膜的硬度[29]。在与对摩球的滑动接触中,由于环境湿度,多元薄膜容易与空气中的水分发生摩擦化学反应生成SiO2和Si(OH)4润滑层,因而有效地降低了摩擦因数[30]。作为替代传统三元薄膜的多元Cr-Mo-Si-C-N系列薄膜,具有良好的发展前景,是当前研究的热点,正受到人们的广泛关注。本文作者综述了多元系列薄膜的结构、力学及摩擦学性能的研究进展。

1 Cr-Mo-N、Mo-Si-N、Mo-C-N三元薄膜结构及其摩擦学特性

1.1 Cr-Mo-N薄膜结构、力学及摩擦学性能

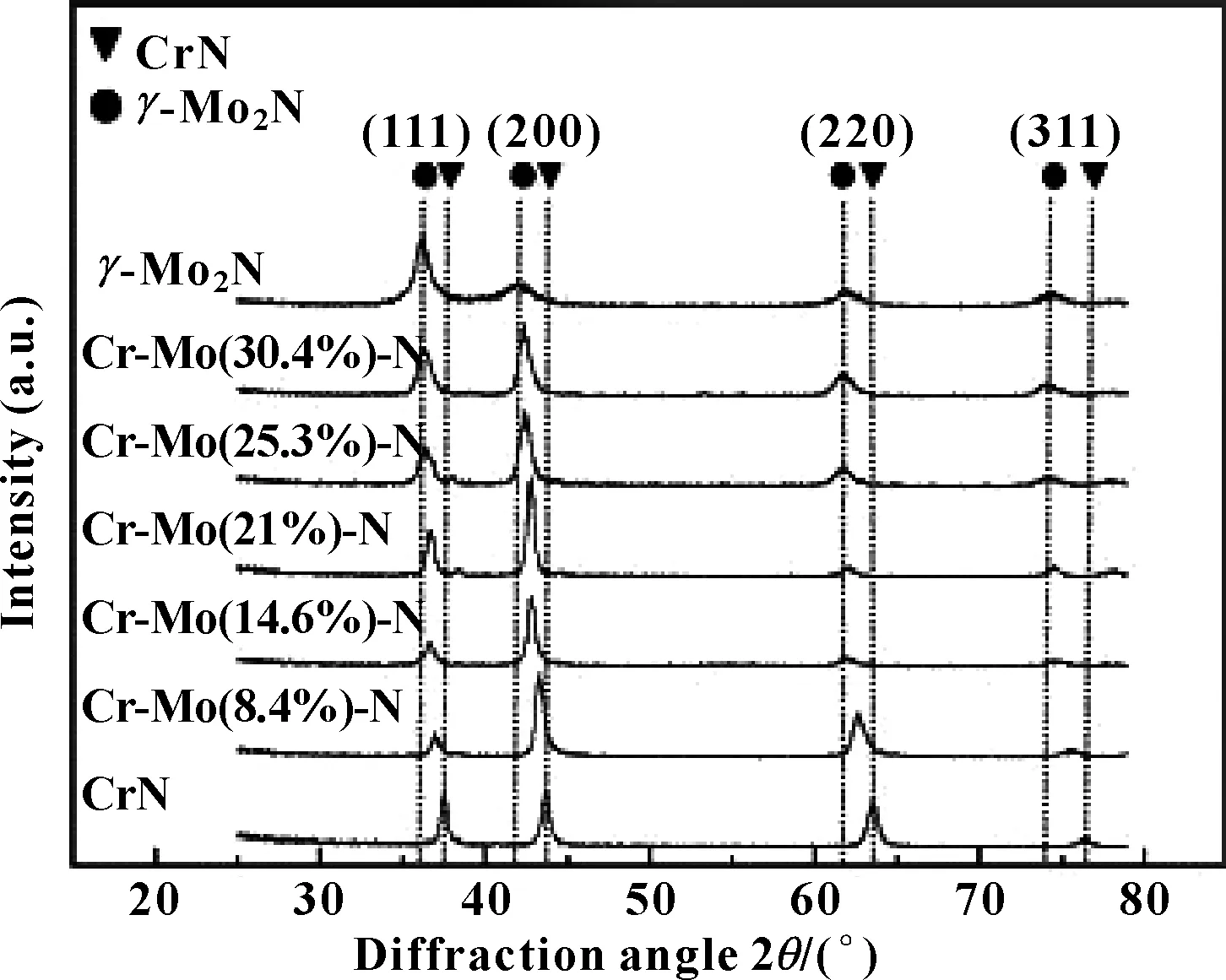

KIM等[4]通过电弧离子镀与直流磁控溅射相结合的方法,在钢基材上沉积了不同Mo含量的Cr-Mo-N薄膜,并研究了薄膜的X射线衍射图。如图1所示,Cr-N薄膜显示(111)、(200)、(220)和(311)面心立方晶体结构。而不含Cr靶材制备的Mo-N薄膜显示出面心立方γ-Mo2N (111)、(200)、(220)和(311)的多个晶面取向。随着薄膜中Mo含量的增加,Cr-Mo-N薄膜的衍射峰位置逐渐由Cr-N向γ-Mo2N偏移。HEO等[31]研究了不同偏压条件下Cr-Mo-N薄膜的相演变行为,发现与原始位置的Cr-N相比,峰略微偏移到较低衍射角并且变宽。其认为衍射峰位移和拓宽的主要原因是由于内部应力和晶面间距的变化,这可能是由替代固溶体结构所引起[32];在面心立方的结构中可能出现具有更大半径的Mo原子取代Cr原子而结合到Cr-N晶体中,增长了晶面间的距离,薄膜内应力也很可能随之变化。QI等[5]研究发现,随着偏压的增加,(111)晶面中原子被优先溅射而抑制了Cr-N晶粒沿(111)晶面的生长,衍射峰逐渐向(200)转移,并且在偏压由-50 V上升到-150 V时,峰强度增加;此外,Cr-N (200)峰发生左移,可能是由于高能离子轰击产生的压缩应力和Mo含量的增加[17],使(200)晶面的间距增大;另外,由于晶格畸变和晶粒细化,偏压的增加使(200)晶面衍射峰强度下降和峰宽度增加。

图1 Cr-N、γ-Mo2N和不同Mo含量的Cr-Mo-N薄膜的XRD图谱

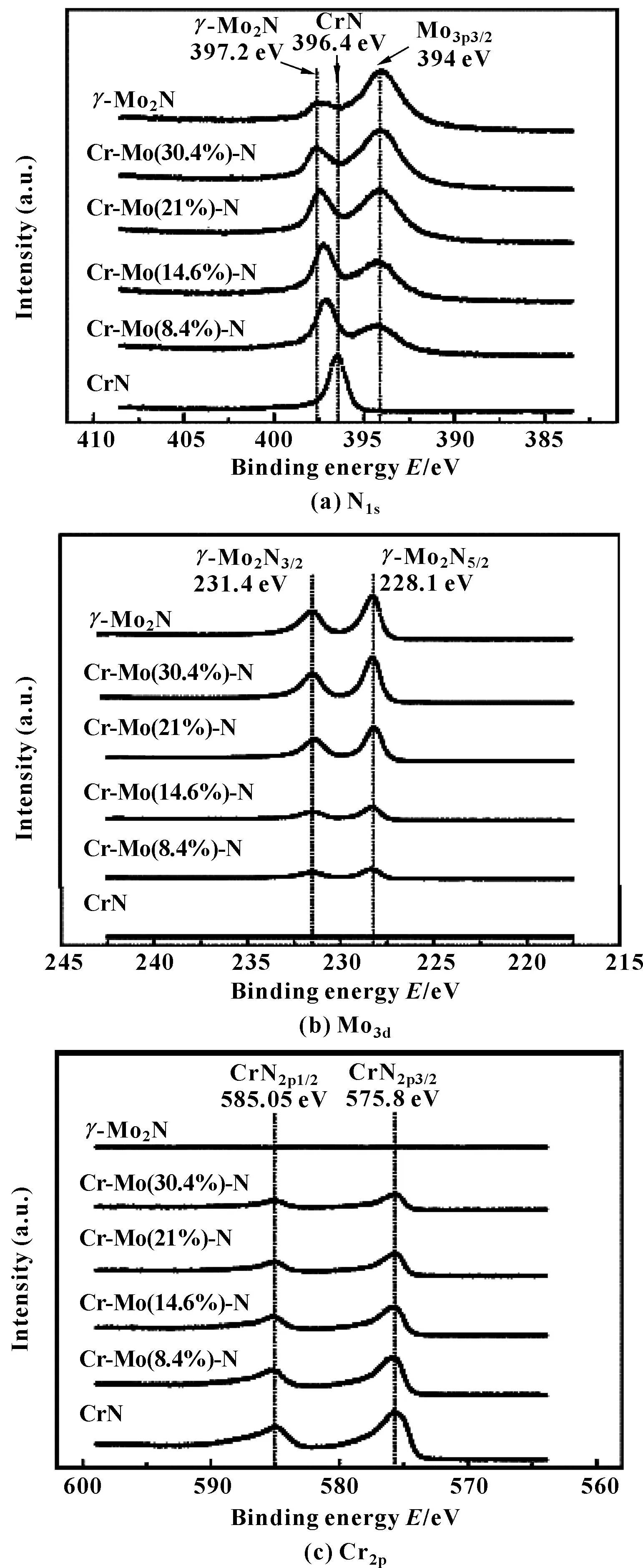

为了研究Cr-Mo-N薄膜中元素的成键状态,KIM等[4]采用X射线光电子能谱仪分析了薄膜结构,如图2所示。

图2 不同Mo含量的Cr-Mo-N薄膜XPS谱图

图2(a)显示了薄膜中N1s的结合能,在396.4 eV处的峰值对应于Cr-N[33];随着Mo含量的增加,峰向397.2 eV结合能处的γ-Mo2N峰移动[34];此外,还发现由于Mo3p3/2引起的在394 eV处的峰的强度,随着Mo含量的增加而增强,这被认为是来自于Mo的氮化物,因为在对应的XRD图中没有发现元素Mo而激发的衍射峰。图2(b)显示了薄膜中Mo3d结合能的演变图。其中γ-Mo2N峰位于231.4 和228.1 eV处,分别对应于Mo3d3/2和Mo3d5/2[35]。可以发现:峰强度增加,但不随Mo含量的增加而偏移。图2(c)显示了薄膜中的Cr2p峰,对应于Cr-N[36],峰强度有所下降。结合在XRD中衍射峰向低角度发生的偏移现象和Mo有着更大原子半径的事实,表明了Cr-Mo-N薄膜是(Cr,Mo)N的替代固溶体结构。

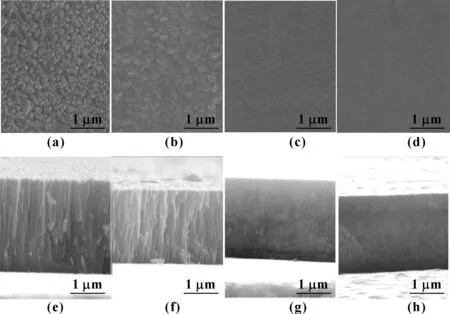

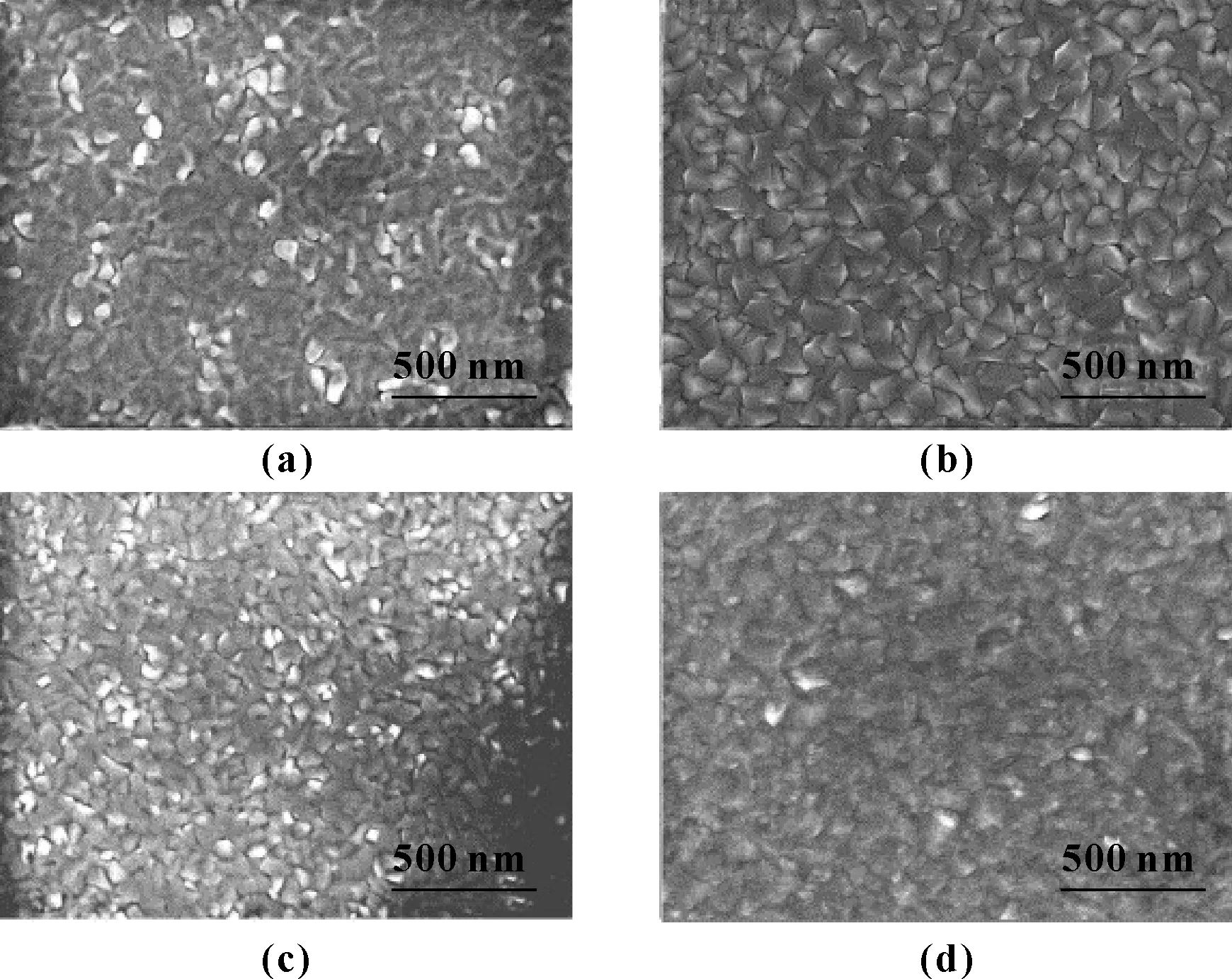

QI等[5]利用直流磁控溅射,在200 ℃、氮气流量占总气体流量比为0.5及不同偏压条件下制备了Cr-Mo-N薄膜,其SEM平面视图和横截面显微照片如图3所示。如图3(a)所示,没有施加偏压的薄膜表现出较为粗糙的微观表面;随着偏压的增加,膜微观表面呈现出更均匀且更光滑的状态,如图3(b)、(c)、(d)所示。偏压对Cr-Mo-N薄膜截面形貌的影响如图3(e)—(h)所示,偏压的逐渐增大使得晶粒发生由粗到细再到超细的明显的组织演变,这是因为偏压增强了离子轰击效应并阻碍了柱状晶粒生长,更多缺陷的形成促进了一些优先的成核位点,导致晶粒细化[37]。HEO等[31]观察到随着偏压增加,膜厚逐渐减小。对于每种薄膜,不同诱导条件下柱状晶粒的生长行为是不同的,在较高的偏压下柱状晶结构更均匀;更高的偏置功率增加了表面能,将有利于晶粒细化[38]。

图3 200 ℃、氮气占氩气和氮气总气体流量比为0.5、不同偏压下Cr-Mo-N薄膜SEM表面和截面形貌(a),(e)Ub= 0;(b),(f)Ub=-50 V;(c),(g)Ub= -100 V; (d),(h)Ub=-150 V下

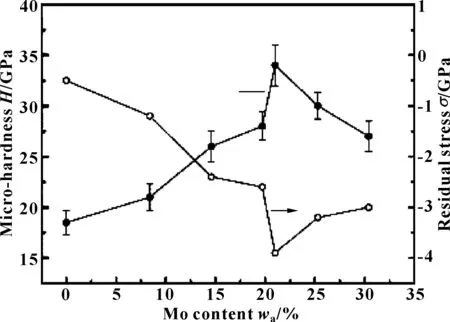

图4显示了Cr-Mo-N薄膜的显微硬度值和残余应力与Mo含量之间的关系[4]。随着薄膜中Mo含量的增加,Cr-Mo-N薄膜的显微硬度开始时先增大;当Mo原子分数为21%时,显微硬度达到最大值34 GPa;然后显微硬度开始下降,在Mo原子分数为30%时下降至27 GPa。从图中可看出Cr-Mo-N薄膜中的残余应力是从0.5 GPa到4 GPa变化的压应力,而压应力通常与薄膜中积累的缺陷数量成正比。此外,还发现硬度与残余应力的绝对值相关。Cr-Mo-N薄膜的有效硬化机制可以理解为缺陷可有效阻挡位错的传播。HEO等[31]在不同偏压下得到了Cr-Mo-N薄膜显微硬度和弹性模量的数值,发现随着偏置功率的增加,薄膜的硬度增加,没有偏压时薄膜硬度为20 GPa,在-200 V偏压下薄膜硬度达到30 GPa。弹性模量与硬度值有相似的趋势,没有偏压时Cr-Mo-N薄膜弹性模量为140 GPa,随着偏置功率的增加,偏压为-100~-300 V时的薄膜弹性模量值有所增加,在260~280 GPa范围内。另外,由HEO等[31]还观察到,在-200 V偏压下沉积的薄膜柱状粒径比其他偏压下的薄膜小得多,这也可能增加硬度[39]。然而,在-400 V的偏压条件下,由于薄膜表面增加的偏压功率使原子重新排列而导致残余应力减少,硬度值下降到18 GPa。

图4 Cr-Mo-N薄膜的显微硬度值和残余应力与Mo含量的关系

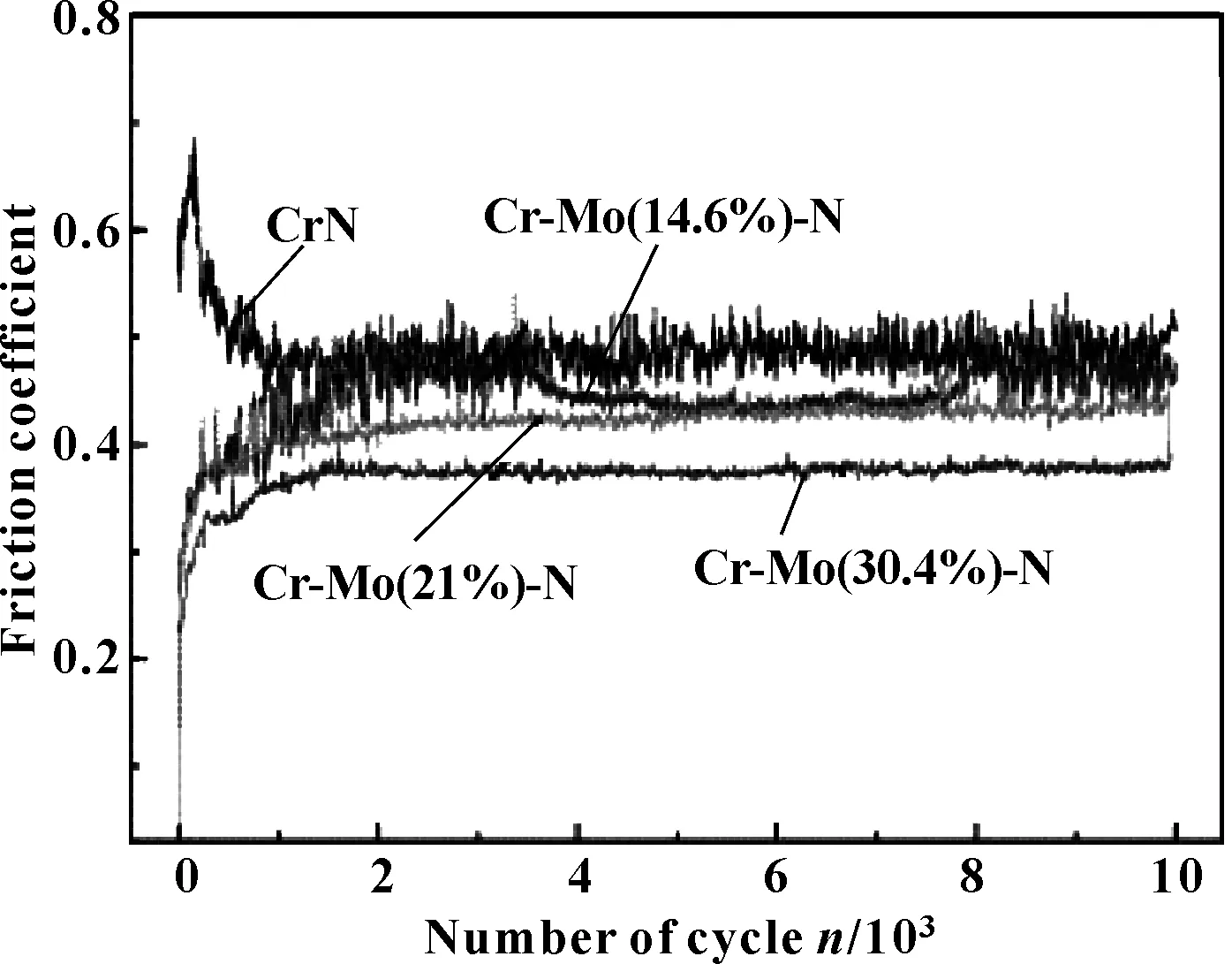

图5显示了不同Mo含量的Cr-Mo-N薄膜与钢球对摩时的摩擦因数[4]。发现Mo原子分数增加到30.4%时,薄膜的摩擦因数从0.45降低到0.37,这可以用摩擦化学反应来解释,在滑动过程中薄膜与潮湿环境中的水分反应,在摩擦界面处生成了具有低剪切的层状的MoO3薄层,这样的摩擦层可以起固体润滑剂的作用[40-41]。而Mo含量的增加会更加促进纳米颗粒MoO3润滑层的形成,这表明可以通过添加Mo来改善Cr-N薄膜的摩擦学性能。QI等[5]对磨损后Cr-Mo-N薄膜进行了磨痕轨迹的EDS分析,发现磨痕中含有较多的Cr、Mo和O元素,这表明在磨损过程中形成了Cr和Mo的氧化物,即发生氧化磨损。HEO等[31]也报道了不同偏压对Cr-Mo-N薄膜摩擦因数的影响。在无偏压和-400 V偏压下制备的薄膜具有更高的摩擦因数,约为0.7,而在其他偏压下薄膜的摩擦因数仅为0.4~0.5。薄膜不同的微结构可对摩擦学性能造成一定的影响,无偏压下沉积的薄膜,其微观表面显示出更多的颗粒数量和更大的颗粒尺寸,这些颗粒具有明显的阻碍作用从而增加表面摩擦;在-400 V偏压下制备的薄膜,其表面由于严重的离子轰击而形成许多凹坑,同时薄膜显示出大量延伸的柱状生长结构,这可能会导致摩擦因数的增加。另一方面,在-100、-200、-300 V偏压条件下沉积的薄膜表面颗粒密度降低,因而摩擦因数值降低。HEO等[31]在后续的薄膜的TEM图像中发现,在-200 V偏压条件下沉积的薄膜显示出比其他薄膜更细的柱状结构,这被认为有助于降低摩擦因数。

总之,镁可显著影响作物对多种矿质养分的吸收和利用效率,在提高作物产量和品质方面起到重要作用。因此,在农业生产中,结合土壤、作物的不同特性,对镁肥的施用进行综合调控十分必要。从高产高效到提质增效,再到绿色优质, 作物越来越离不开镁的陪伴。

图5 不同Mo含量的Cr-Mo-N薄膜的滑动摩擦因数

1.2 Mo-Si-N薄膜结构、力学及摩擦学性能

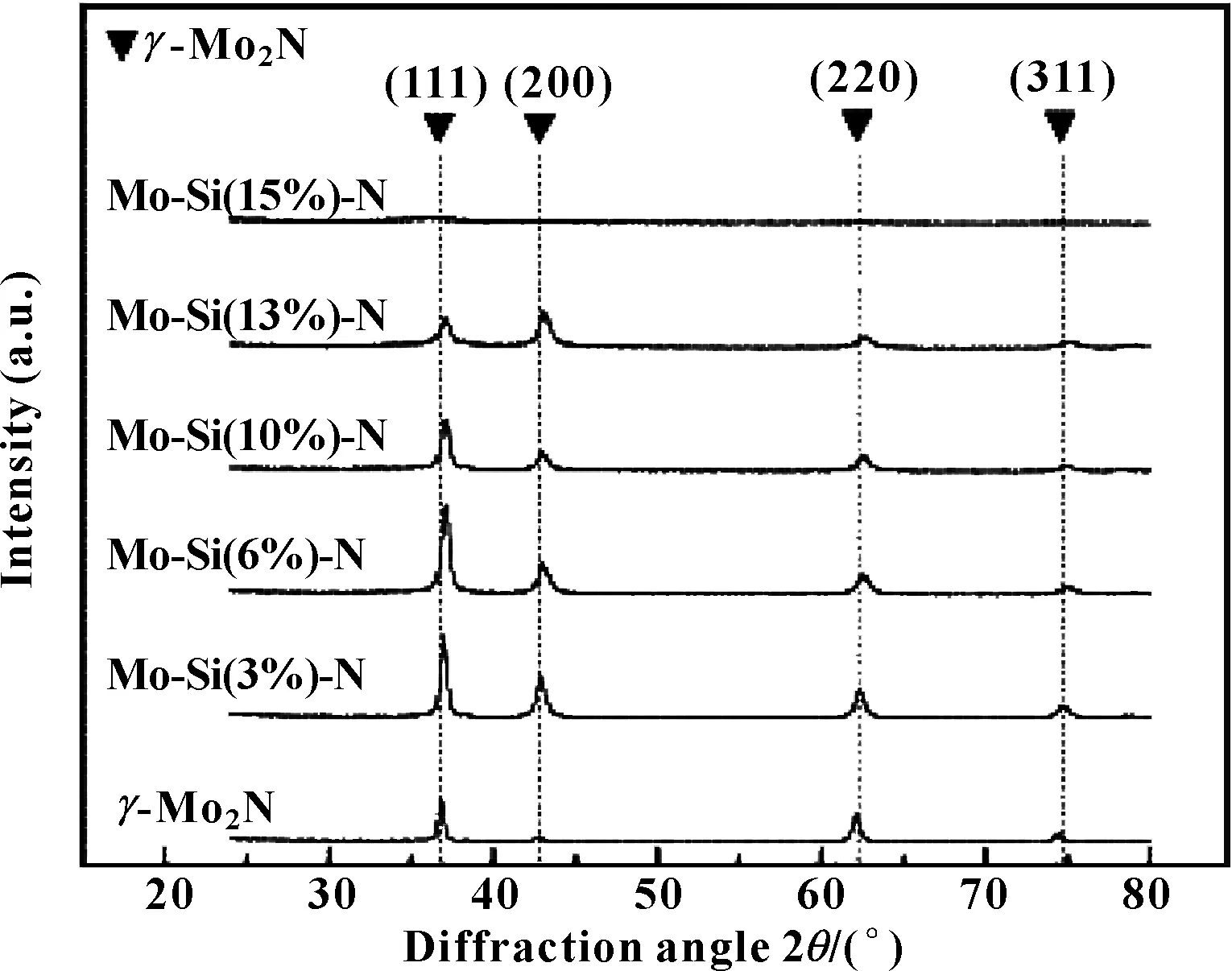

如图6所示为不同Si含量的Mo-Si-N薄膜的XRD衍射图谱[42]。可以发现:衍射峰对应于面心立方γ-Mo2N相 (111)、(200)、(220)和(311)的多个晶面取向。随着Si掺入到Mo-Si-N薄膜中,其衍射峰强度有减弱的趋势,并且发现在Si原子分数到达15%时,出现了峰消失的现象。另外薄膜中Si含量的增加也使衍射峰有轻微地变宽。一般来说,这是由于晶粒尺寸的减小造成的。在其他添加Si元素的三元或四元薄膜的XRD衍射图中,也发现有类似现象[43]。此外,并没有观察到对应于诸如MoSi2、Mo3Si5、Mo和Si3N4结晶相的衍射峰。HEO等[42]推测Si是以Mo2N晶格中的溶解原子或以非晶形存在。

图6 不同Si含量的Mo-Si-N薄膜的X射线衍射图

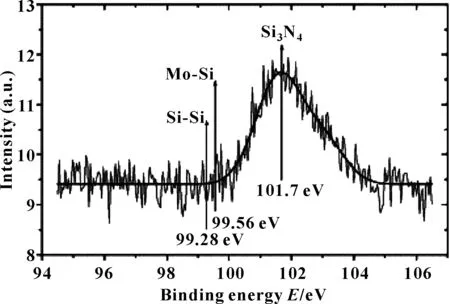

如图7所示为薄膜中元素Mo和Si原子比为 4.2时Mo-Si-N薄膜中Si2p的XPS图谱[6]。在结合能101.7 eV处出现的峰对应于Si3N4中的Si-N键;此外,没有对应于Si-Si键(99.28 eV)和Si-Mo键(99.56 eV)的峰出现。LIU等[6]由XPS光谱的峰面积推导了Mo、Si和N元素之间的原子比,结果证实了Mo-Si-N薄膜中是Mo2N和Si3N4的化学计量。这与文献[44]报道的结果非常吻合,其中在Ti-Si-N薄膜中,硅主要以Si3N4的形式存在。而对于所沉积的Mo-Si-N薄膜,结合图6所示的XRD图谱[42],可以得出结论:薄膜中Si元素的唯一状态是无定形的Si3N4,并且不存在Si或者Mo的硅化物。

图7 Mo和Si 的原子比为4.2的Mo-Si-N薄膜的Si2p峰的XPS谱

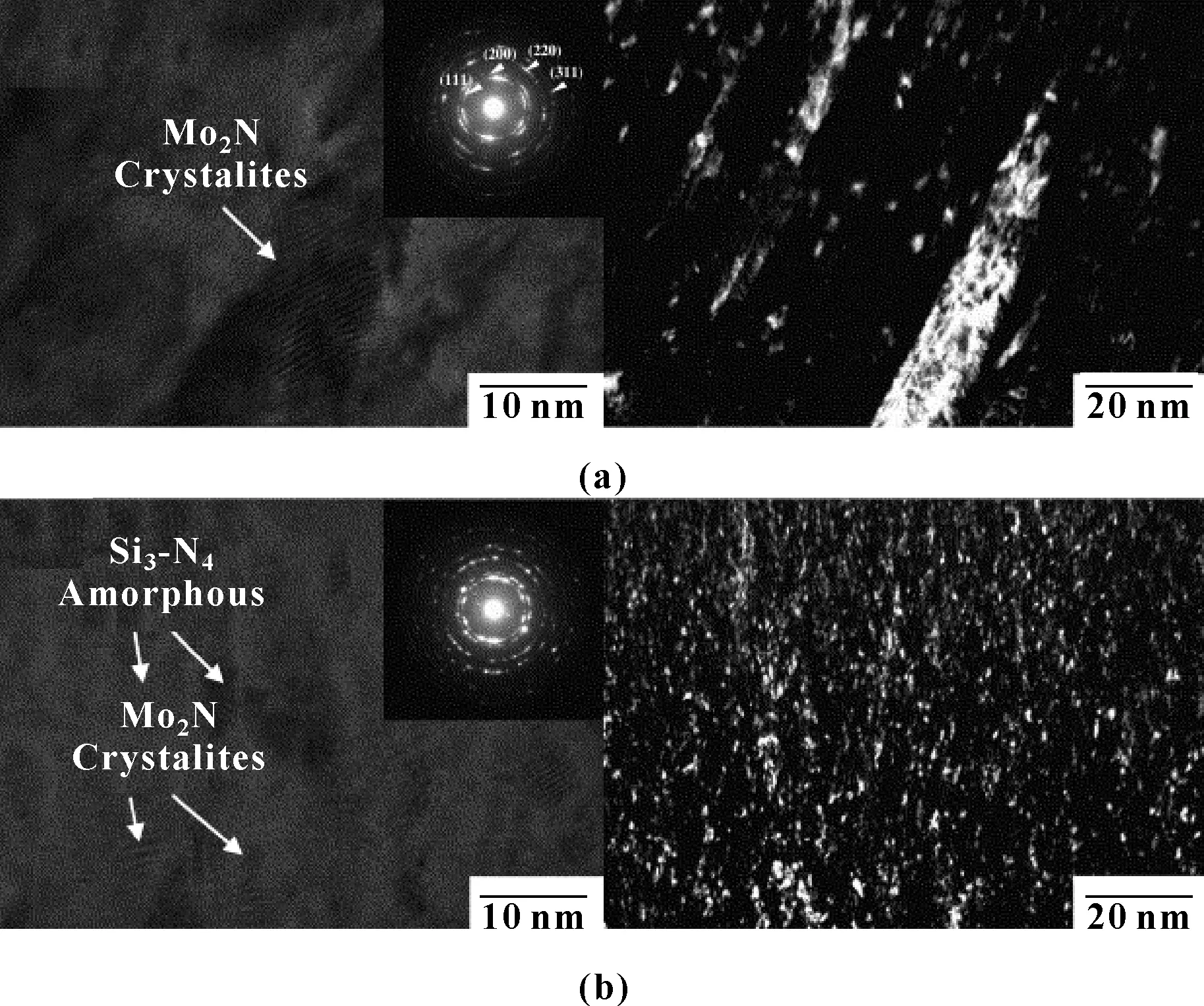

如图8所示为Mo2N和Mo-Si(10%)-N薄膜的横截面HRTEM图像、选择区域衍射图(SADP)和暗场TEM图像[42]。可以观察到Mo2N薄膜的微观结构具有良好生长的结晶相和大晶粒尺寸的柱状结构;在Mo-Si(10%)-N薄膜中发现了由结晶相Mo2N和无定形Si3N4组成的纳米复合结构;此外,添加Si元素时,Mo2N的大柱状组织变为相对具有多个取向的精细晶粒。晶格和非晶形可以通过晶格条纹对比彼此区分,由图8所示的TEM图像可看出,Mo-Si(10%)-N薄膜是由嵌入在无定形基质中的纳米晶体组成。

图8 横截面HRTEM图像、选定区域衍射图(SADP)和暗场

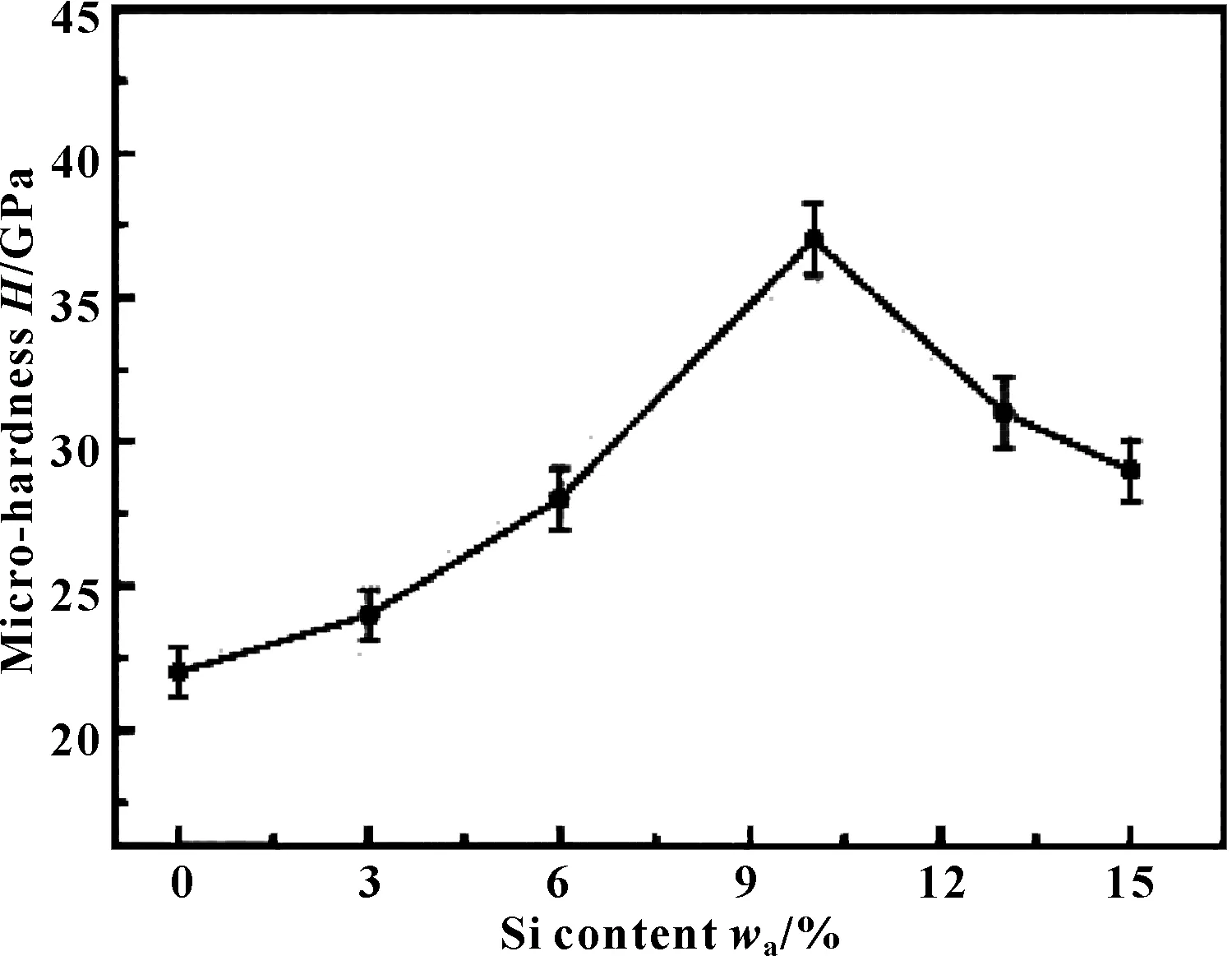

图9示出了不同Si含量的Mo-Si-N薄膜的显微硬度值[42]。

图9 Mo-Si-N薄膜显微硬度随Si含量变化关系

可以看到:Mo2N薄膜硬度约为22 GPa;当薄膜中Si含量增多时,硬度值有所增加,其中在Si原子分数为10%时薄膜取得37 GPa的最大硬度值;然后随着Si含量的进一步增多,薄膜的显微硬度呈下降趋势。这与薄膜的微观结构变化有关,Mo-Si-N薄膜硬度的增强是由于Mo2N晶粒细化和因相间边界处内聚能增加而引起的晶界硬化导致[42]。LIU等[6]认为在Mo-Si-N薄膜中,Mo2N晶粒随机嵌入在无定形Si3N4基质中,这种适度的纳米复合结构也会增强硬度,其符合VEPREK等提出的概念[9]。然而在薄膜中Si原子分数大于10%后,由于非晶形Si3N4体积分数的增加[45],薄膜硬度开始有所下降。

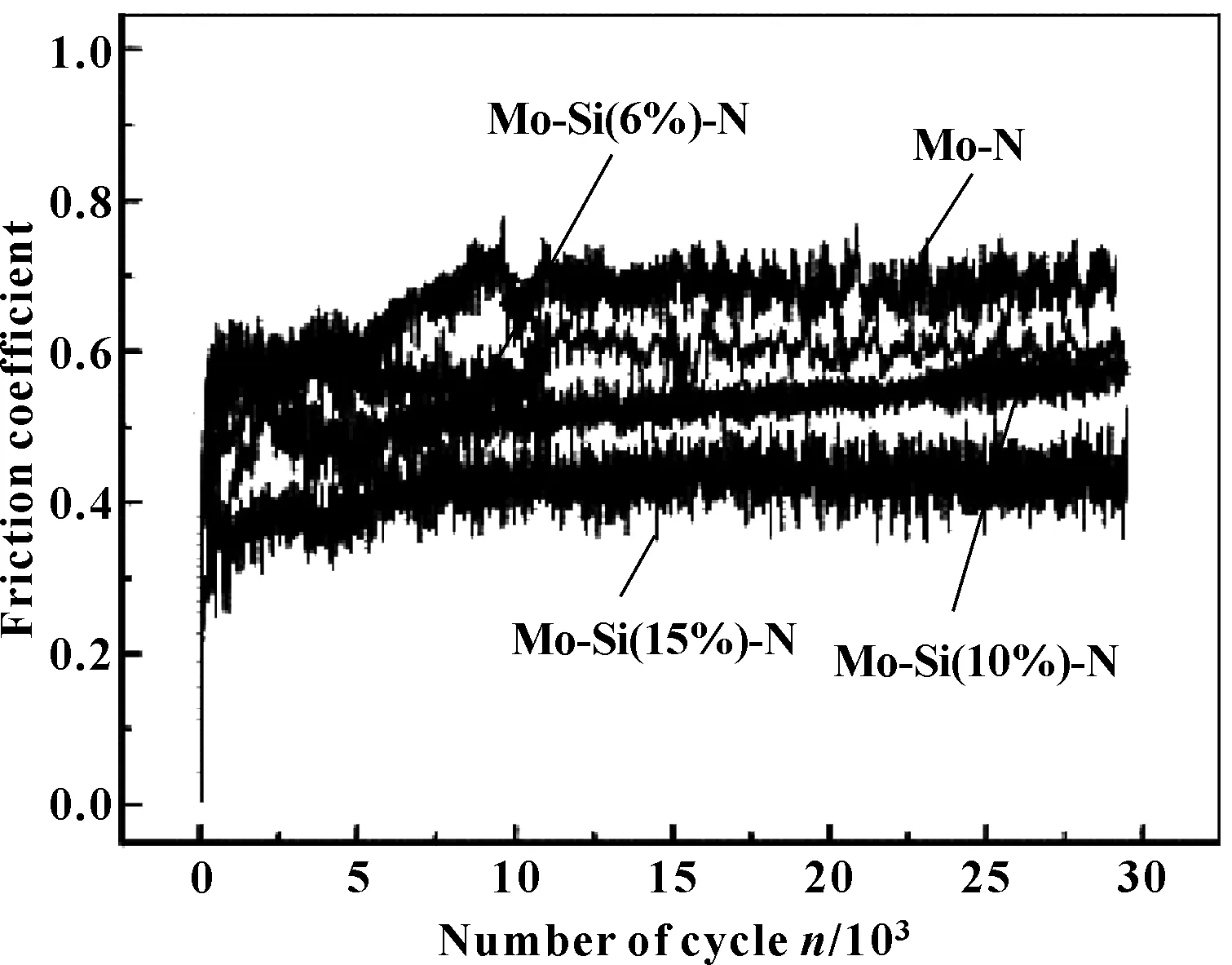

HEO等[42]通过磁控溅射与电弧离子镀结合的方式制备了有不同Si含量的Mo-Si-N薄膜,进而研究Si元素含量对于薄膜摩擦学性能的影响。如图10所示,相比于Mo2N薄膜0.65的平均摩擦因数,Mo-Si(15%)-N薄膜的平均摩擦因数已经下降到0.4。由于在磨损过程中,摩擦界面处发生的摩擦化学反应[46],薄膜中的无定形Si3N4会与H2O反应生成SiO2或Si(OH)2摩擦层[47],它们可起到自润滑层的作用。随着Si含量的增加,则会更加促进这种润滑摩擦层的形成,这表明Mo-Si-N薄膜的摩擦因数主要受薄膜中Si含量的影响。

图10 Mo2N薄膜和不同Si含量的Mo-Si-N薄膜与

1.3 Mo-C-N薄膜结构、力学及摩擦学性能

GILEWICZ等[48]通过阴极电弧蒸发技术,系统地研究了不同乙炔流量下Mo-C-N薄膜的相组成,并通过X射线衍射(XRD)表征了薄膜的相变化,如图11所示。对于Mo-N薄膜(C2H2流量为0),唯一观察到的相是Mo2N。发现与标准数据(ICDD 25-1366)相比,所有的衍射峰都偏向较低的角度,这可能是由于残余应力,被认为是离子轰击引起的压缩应力,在晶界处产生的拉应力以及由薄膜和衬底的不同热膨胀系数引起的热应力的总和[49]。随着Mo-C-N薄膜中碳含量的增加,Mo2N相的一些衍射峰如(111)、(200)和(220)峰强度大幅度降低,甚至消失。由于几条衍射线的组合,由10 sccm乙炔流量制备的薄膜在约75° 处出现了宽峰。从图11可以看出:Mo-N和Mo-C相的衍射峰强度随乙炔流量的增加而增强。GILEWICZ等[48]认为,由原子半径较大的碳替代氮原子,可以增加Mo2N晶格内的局部应力(微应力),并且由于Mo-N和Mo-C晶体显示出六方结构,而Mo2N晶体显示出立方结构,这2种结构的同时形成也会导致Mo-C-N薄膜中的应力增加。GILEWICZ等[48]通过晶格参数的计算,发现乙炔流量的增加会导致薄膜中碳化钼(Mo-C)六角相的形成,同时薄膜晶粒尺寸减小和内应力有所增加。

图11 不同乙炔流量时Mo-C-N薄膜XRD图谱

LIU等[50]通过直流磁控溅射,在400 ℃衬底温度下,在不同N2分压下制备了Mo-C-N薄膜,其FESEM图像示于图12中。可以看出:不含N2分压下沉积的薄膜晶粒结构非常紧凑,表面相比含N元素的薄膜更加致密和平坦。当N2分压为0.25 Pa (V(N2)/V(Ar)=1∶3)时,约40 nm的晶粒以优选取向规则地形成,其表面光亮。当N2分压增加到0.5和0.75 Pa时,晶体取向性似乎消失,这时的表面结构比0.25 Pa的N2分压下制备的薄膜结构更加紧凑,表面更加光滑。此外,LIU等[50]还对不同衬底温度及0.5 Pa的N2分压下沉积的Mo-C-N薄膜的表面形貌进行了研究,结果表明:当衬底温度从室温上升到460 ℃时,晶粒尺寸从几十纳米增加到约500 nm;在较低温度(室温至300 ℃)下,沉积的薄膜表面相对粗糙,而400 ℃下沉积的薄膜最为紧凑和光亮;当衬底温度升高到460 ℃时,薄膜颜色开始变成灰色,结构变得不是非常致密,可以发现约500 nm尺寸的颗粒稀疏地位于表面顶部。

图12 400 ℃和不同氮气分压下在硅片上沉积的Mo-C-N薄膜

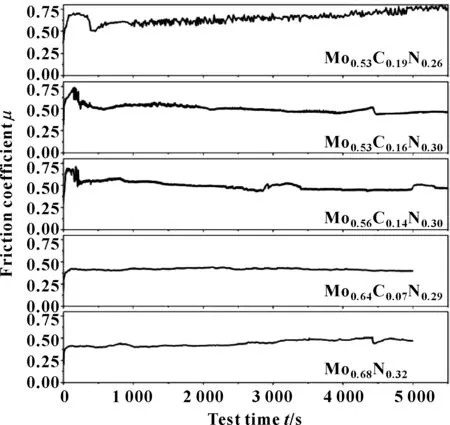

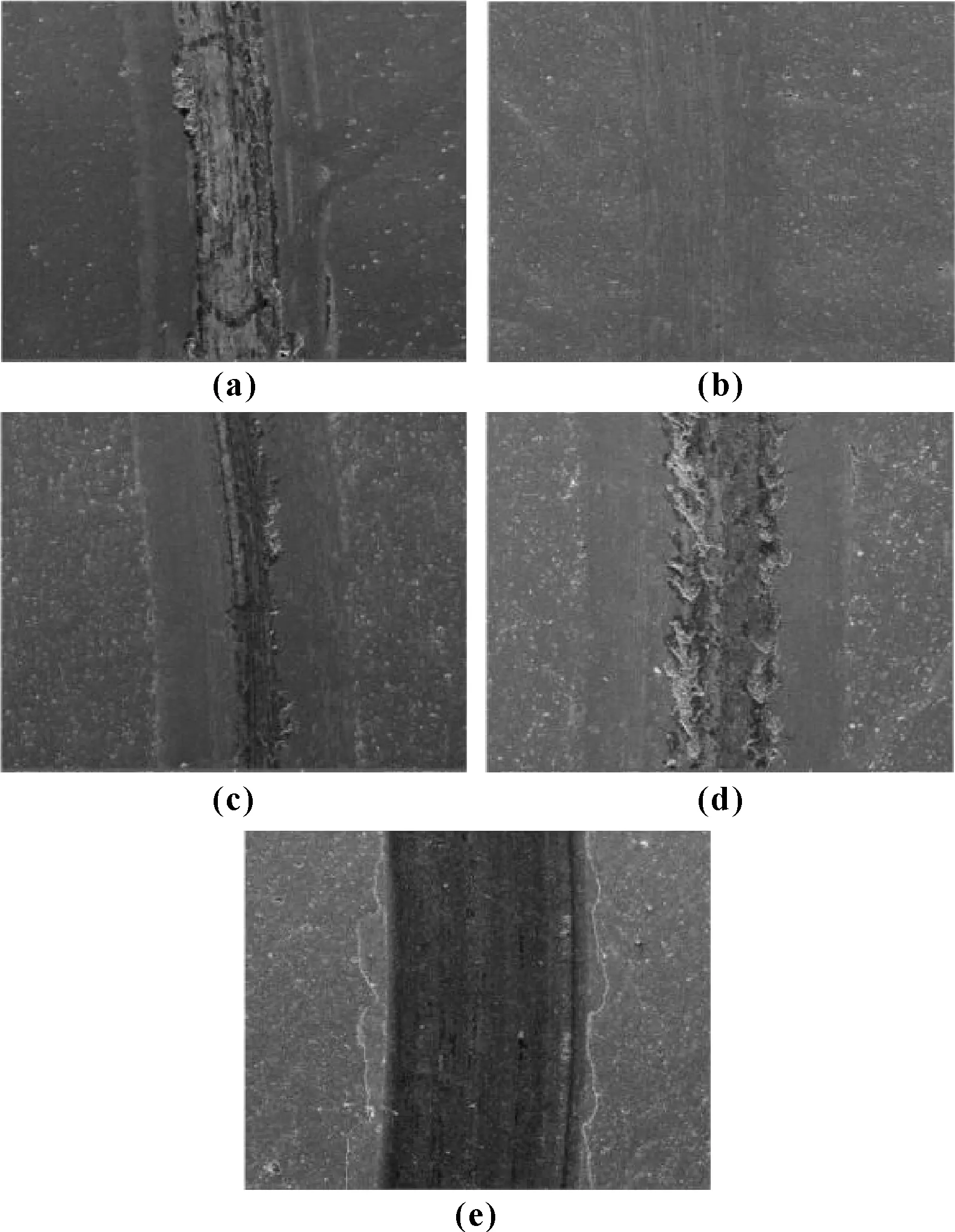

WARCHOLINSKI等[21]利用阴极电弧蒸发,在不同乙炔流量下沉积了不同碳含量的Mo-C-N薄膜。如图13所示,Mo0.53C0.19N0.28薄膜摩擦因数明显较高,达到0.66,而其他薄膜的摩擦因数在0.42~0.47范围内。其中,碳原子分数为7%的薄膜的摩擦因数值在整个测试时间内几乎是恒定的。对于碳原子分数大于7%的薄膜,在对摩开始时摩擦因数均上升,然后降低,这与薄膜和对摩球之间的磨合有关。影响摩擦因数的因素之一是薄膜的表面粗糙程度。LEE等[51]发现有较高粗糙度的薄膜通常会表现出较高的摩擦因数。与上述结果稍显不同的是:SHTANSKY等[52]发现Mo-N和Mo-(C)-N薄膜在25 ℃下与直径为6 mm的Al2O3球和WC + 6% Co球对摩时的摩擦因数分别为0.7~0.8和0.4。其测试是在1 N的正常载荷和0.05 m/s的滑动速度下进行的。尽管载荷和滑动速度与摩擦因数之间不具备普遍和连续的关系,但载荷和滑动速度的增加仍会降低摩擦因数值。由于在低温下作为润滑剂的无定形α-C的存在,Mo-(C)-N薄膜显示出了更低的摩擦因数[24]。WARCHOLINSKI等[21]计算了Mo(C)N薄膜的磨损率,发现其数值非常低。如图14所示,在摩擦实验后观察到薄膜的磨损轨迹宽度和深度各有不同,薄膜并没有完全磨损失效;具有最低摩擦因数的Mo0.64C0.07N0.29薄膜的磨损程度最小,而Mo0.53C0.19N0.28薄膜的磨损程度最大。

图13 球盘试验时不同碳含量的Mo-C-N薄膜的摩擦因数

图14 球盘试验后不同碳含量的Mo-C-N薄膜的磨痕轨迹

2 四元Cr-Mo-Si-N、Mo-Si-C-N薄膜结构及其摩擦学特性

2.1 Cr-Mo-Si-N薄膜结构及力学性能

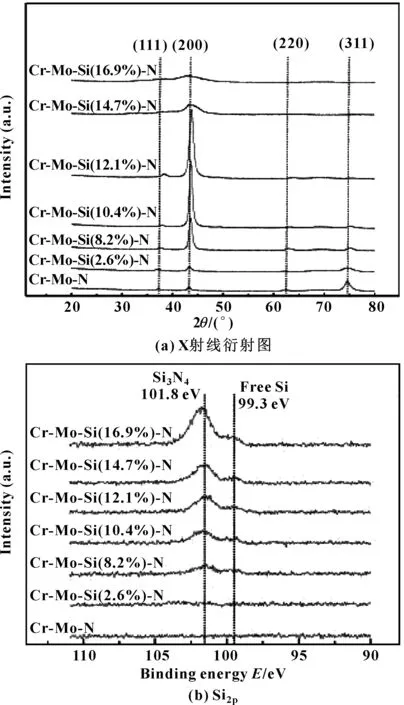

图15(a)示出了不同Si含量的Cr-Mo-(Si)-N薄膜的X射线衍射图[30]。

图15 不同Si含量的Cr-Mo-(Si)-N薄膜的X射线衍射图

可见:Cr-Mo-N薄膜显示出了对应于面心立方 (Cr,Mo)N相随机取向的(111)、 (200)、(220)和(311)晶面,没有观察到对应于其他结晶相的XRD衍射峰;Cr-Mo-Si-N薄膜中随着Si含量的增加,其衍射图显示出了微弱的(200)取向;但在Si原子分数为16.9%的Cr-Mo-Si-N薄膜的XRD图谱中,(200)处的峰几乎消失,薄膜变为X射线无定形,并且观察到Cr-Mo-Si-N薄膜的衍射峰位稍微偏向高角度移动。HONG等[30]认为这是由于在Cr-Mo-N晶格中存在一定量的Si溶解原子。其在后续的关于Cr-Mo-N (200)晶面间距离d200与Si含量关系计算中得出:Cr-Mo-N薄膜具有比标准Cr-N相更高的晶面间距值,这可能是因为在Cr-N晶体位置上Cr原子被直径较大的Mo原子取代所致[4];并且,随着Si含量的增加,Cr-Mo-Si-N薄膜的d200值不断降低,这表明Si原子溶解在Cr-Mo-N晶体中,其中Cr和Mo原子由较小的Si原子所取代。为了阐明Cr、Mo、Si和N元素在薄膜中的化学键合状态,图15(b)显示了不同Si含量的Cr-Mo-Si-N薄膜中Si2p的X射线光电子能谱(XPS)[30]。可以清楚地观察到对应于101.8 eV的峰,其与Si3N4结合能很好地吻合[53],并且发现峰强度随着Si含量的增加而增强。结合上述XRD与XPS的数据分析表明,Cr-Mo-Si-N薄膜由无定形Si3N4和Cr-Mo-N微晶组成。在Si原子分数达到8.2%以上时,出现了与Si-Si键[54]相一致的99.3 eV处的微弱的峰。这可归因于在沉积过程中固定的N2分压下由于硅来源的分压增加而导致的氮来源相对不足所造成。

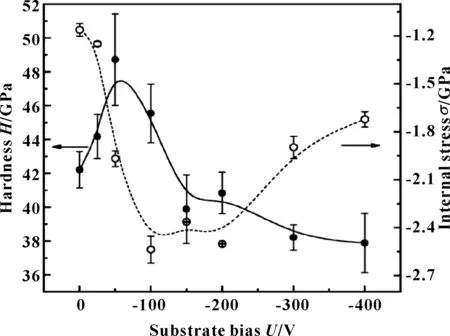

HONG等[25]研究了衬底偏压对Cr-Mo-Si-N薄膜显微硬度和内应力的影响,如图16所示。可以看到:薄膜的显微硬度先从偏压为0的42 GPa增长到偏压为-50 V约49 GPa的最大值,然后显微硬度随着偏压进一步加大而降低到38 GPa;在偏压由0升高到-100 V时,Cr-Mo-Si-N薄膜压应力增大,继续升高偏压至-400 V时薄膜压应力数值持续降低,压应力范围为-1.2~-2.6 GPa。这是因为生长的薄膜被高能离子轰击时,薄膜中的压应力会有所增加;另外,在沉积过程中形成的缺陷,诸如堆垛层错和被俘获原子之类的缺陷会引起晶格变形并产生内部应力。然而,由于偏压升高进一步增加了离子轰击的能量,这可能会导致由加热效应引起的晶格松弛和再结晶,进而消除晶体缺陷,减小内应力。除了化学成分之外,薄膜的硬度主要受压应力、晶粒尺寸和位错密度的影响。薄膜硬化现象的机制可以分为晶粒尺寸变化、应力主导或混合机制[55-57]。根据Hall-Petch关系中所描述[58]:Hall-Petch效应是由晶界处每个晶粒中的晶体板剪切造成的位错堆积所引起。HONG等[25]在对晶粒尺寸计算后发现:随着偏压的增加,Cr-Mo-Si-N薄膜的晶粒尺寸明显减小,平均晶粒尺寸由偏压为0时的约14 nm减小到偏压为-100~-400 V时的6 nm以下。较小的晶粒有利于阻挡位错,从而增强薄膜的硬度。此外,显微硬度很大程度上受薄膜中压应力的影响,通常具有更高压应力的薄膜会表现出较高的硬度[25]。

图16 不同偏压下沉积的Cr-Mo-Si-N薄膜的硬度和内应力

2.2 Mo-Si-C-N薄膜结构、力学及摩擦学性能

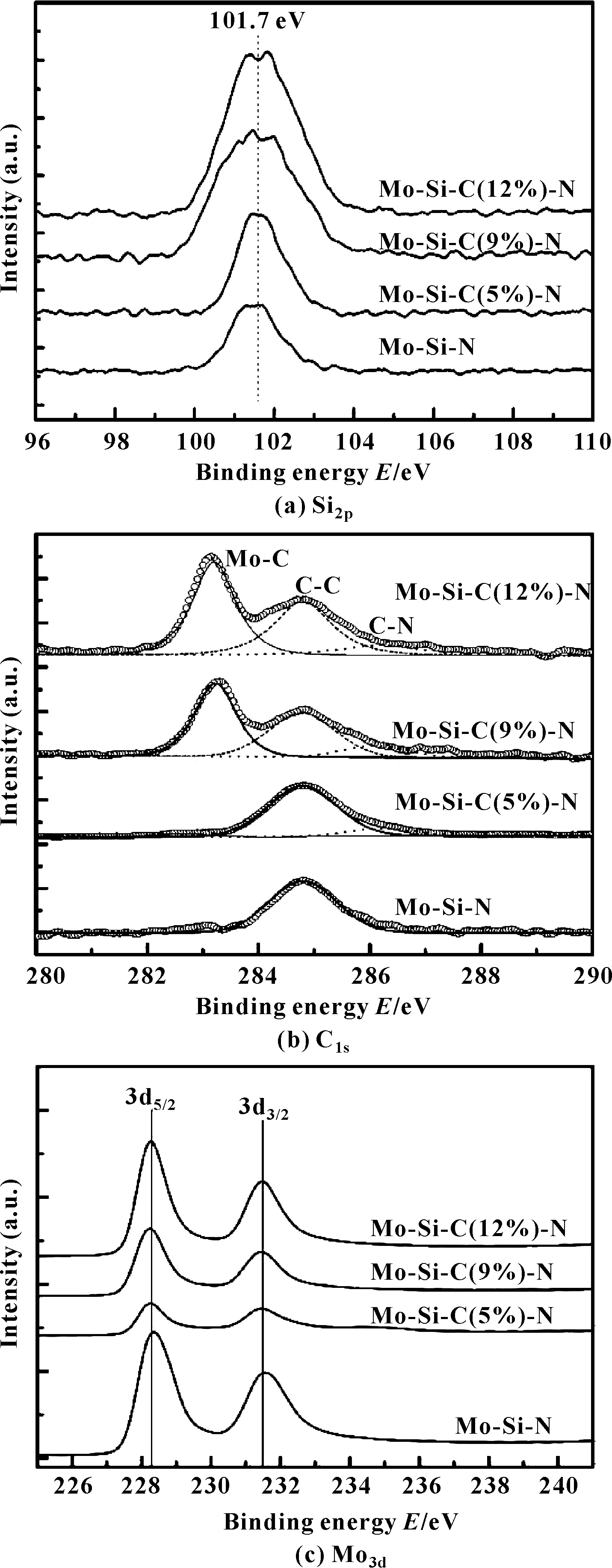

YUAN等[26]通过非平衡直流磁控溅射沉积了不同碳含量的Mo-Si-C-N薄膜,其X射线衍射图与XPS图谱分别如图17、18所示。从图17所示的X射线衍射图可以看出:薄膜有(111)、(200)、(220)和(311)多个晶面取向的面心立方Mo2N晶体结构,没有任何如Mo、SiNx、CNx和六方形Mo2N和Mo2C相的衍射峰出现;随着薄膜中C含量的增加,Mo-Si-C-N薄膜衍射峰位逐渐向低角度偏移。

图17 不同碳含量的Mo-Si-C-N薄膜的X射线衍射图谱

图18 不同碳含量的Mo-Si-C-N薄膜的XPS图谱

从图18(a)所示的Mo-Si-C-N薄膜中Si2p的XPS图谱可以看出:对于所有的Mo-Si-C-N薄膜,唯一出现在101.7 eV的峰对应于Si-N键的结合能[53]。经计算,对于C原子分数分别为0、5%、9%、12%的Mo-Si-C-N薄膜,其Si2p峰的半峰全宽(FWHM)值分别为1.3、1.3、1.6、1.7 eV。这表明,Si元素以SiNx的唯一形式存在于薄膜中,并且在将C引入到Mo-Si-N薄膜后对Si-N键的影响很小。在图17所示的XRD图谱中没有检测到SiNx化合物的衍射峰,因此认为Mo-Si-C-N薄膜中是存在着非晶态的SiNx。

从图18(b)所示的薄膜中C1s的 XPS图谱可以看出:Mo-Si-N薄膜中出现结合能为284.8 eV的峰,对应于无定形碳中的C-C键,这表明在Mo-Si-N薄膜表面存在碳污染;在283.2和286.2 eV处可观察到另外2个峰,接近于MoCx中的Mo-C键[50]和无定形CNx中的C-N键[59],并且峰强度随着C含量的增加而增强,这表明薄膜中Mo-C键和C-N键的数量增加。结合上述XRD图谱中并没有检测到CNx化合物的衍射峰,因此认为Mo-Si-C-N薄膜中的CNx是无定形态。

从图18(c)所示的薄膜中Mo3d的XPS图谱可以看出:在228.3和231.5 eV结合能处出现2个分别对应于Mo2N的Mo3d5/2和Mo3d3/2的峰[60]。即使薄膜中C含量不同,但这2个峰几乎出现在相同的结合能位置,表明在Mo-Si-N薄膜中引入C对于Mo3d峰并没有影响。据报道,对于Mo3d和C1s,Mo2C晶体中与Mo-C键相对应的结合能分别为227.6 eV[61]和282.7 eV[62],但这在Mo-Si-C-N薄膜的XPS光谱检测中并未检测到。由于Mo2C和Mo2N相的形成焓值分别为-10.1和-16.6 kJ/mol[63],这表明Mo对N的亲和力要高于C,所以可以预期在Mo与C和N之间,Mo2N相会优先形成[64],并且只有当N2分压不足时才可能形成Mo2C相。YUAN等[26]的研究表明,在N2压力为0.32 Pa下溅射沉积Mo-Si-C-N薄膜,预计N含量充足来优先形成Mo2N相。由此可以得出结论:Mo-Si-C-N薄膜中Mo-C键与fcc-Mo2C晶体中的Mo-C键并不对应。综上可以分析得出:Mo-Si-C-N薄膜由Mo2N晶粒和非晶形SiNx和CNx组成。

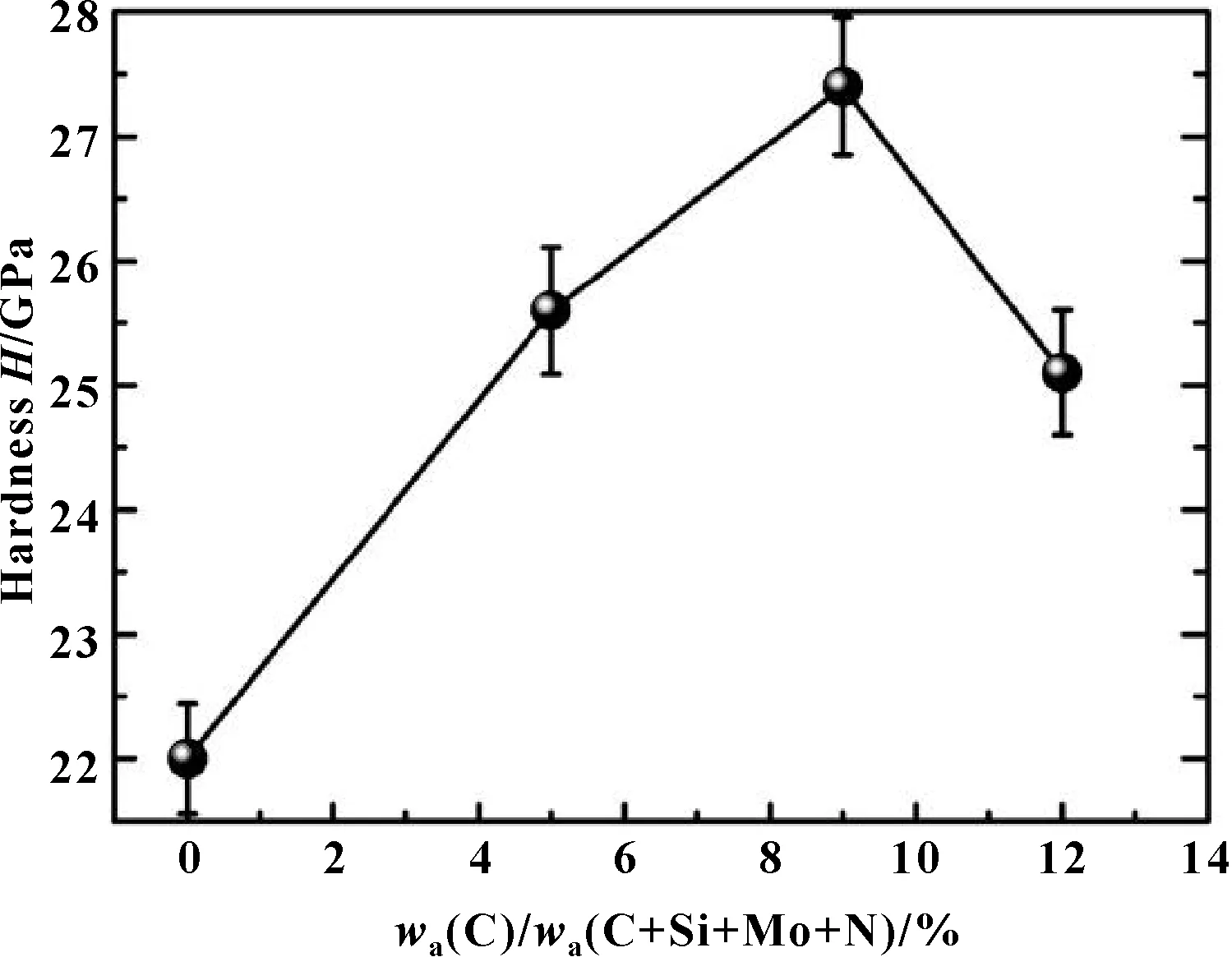

图19示出了不同碳含量的Mo-Si-C-N薄膜的硬度值[26]。Mo-Si-N薄膜硬度大约为22 GPa,随着薄膜中C含量的增加,Mo-Si-C-N薄膜的硬度先增加然后减小,在C原子分数为9%时达到27 GPa的最大值。据报道,在有着纳米结构的硬质薄膜中,硬度增强机制主要包括晶界硬化和固溶强化。对于Mo-Si-C-N薄膜,纳米晶体MoNx嵌入无定形的SiNx和CNx基质中,形成的纳米复合结构有助于提高硬度。其次,在Mo2N相中由C原子取代N原子位置可作为固溶强化来增强硬度。在对不同C含量的Mo-Si-C-N薄膜的SEM表面形貌观察后发现[26],随着C含量的增加,晶粒度逐渐细化,表面微观结构变得更加均匀。计算结果表明:随着C含量的增加,薄膜平均晶粒尺寸由Mo-Si-N薄膜的32 nm逐渐变小。晶粒的细化与尺寸减小也是硬度提高的因素之一。但在C原子分数大于9%时,晶粒尺寸已经减小到10 nm以下,这可能会由于晶界滑移而引起硬度降低[65]。

图19 不同碳含量的Mo-Si-C-N薄膜的平均硬度

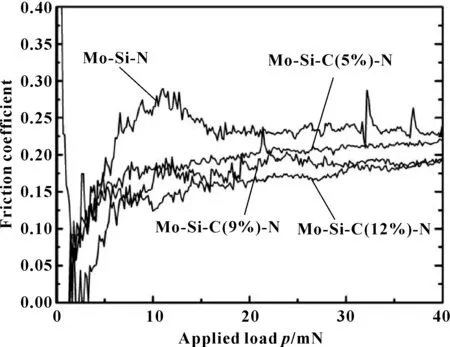

图20示出了不同C含量的Mo-Si-C-N薄膜的摩擦因数值[26]。摩擦测试中由Berkovich金刚石尖端施加载荷的范围是0~40 mN。结果发现:在磨损过程中,当施加的载荷大于20 mN时,摩擦因数将不再依赖于载荷,并且开始呈现出稳定趋势;随着薄膜中C含量增加,Mo-Si-C-N薄膜的平均摩擦因数从Mo-Si-N薄膜的0.24持续下降到Mo-Si-C(12%)-N薄膜的0.17。摩擦因数可能取决于许多因素,如载荷[66]、薄膜的表面粗糙度和尺寸细化[67]。当薄膜中的C原子分数从0增加到12%时,薄膜微晶尺寸从32 nm减小到5 nm[26],摩擦因数的降低可能部分归因于由粒径细化(或粒度)形成更加光滑的表面。此外,由于无定形CNx的润滑性,在薄膜中其体积分数的增加也会导致摩擦因数降低。

图20 不同碳含量的Mo-Si-C-N薄膜的摩擦因数

3 结束语

与传统三元薄膜相比,多元新型Cr-Mo-Si-C-N系列薄膜有着更加优良的力学和摩擦学性能,其具有十分广阔的应用前景。文中通过分析组成薄膜的不同元素含量对于其结构的影响,进而揭示了薄膜的结构对于硬度、耐磨性的影响,为通过控制薄膜中不同元素的含量而设计出具有不同微结构和综合性能更加优异的多元薄膜提供了参考。

近年来,研究人员通过电弧离子镀与磁控溅射相结合的方法制备了四元Cr-Mo-C-N[27]和多元Cr-Mo-Si-C-N[28-29]薄膜,使Cr-Mo-Si-C-N系列薄膜的研究更进一步。但是要完全了解Cr-Mo-Si-C-N系列薄膜的结构与摩擦学特性,仍然还有许多工作要做,如通过不同的制备方法如磁控溅射、原子层沉积技术来获取性能差异的单层或多层薄膜,或是探讨薄膜在不同的液体润滑环境下如海水、切削液中的抗磨损机制,以及评价薄膜在实际应用和工业生产中的高效性和可靠性。可见,关于Cr-Mo-Si-C-N系列薄膜的研究方兴未艾,需要广大学者的共同努力。