石墨烯孔金属化制程的重大突破

2019-04-20方景礼

方景礼

(南京大学化学系,江苏 南京 210093)

陈伟元

(赛姆烯金科技有限公司,广东 深圳 518000)

1 石墨烯概念

1.1 石墨烯的发现

石墨烯的概念早在1947年提出[1],它本来就存在于石墨中,只是难以剥离出单层结构。2004年英国曼彻斯特大学物理学家在实验室中,从高定向热解石墨中剥离出石墨片,然后将薄片的两面粘在一种特殊的胶带上,撕开胶带,就能把石墨片一分为二。不断重复这一操作,薄片就变得越来越薄,最后得到了仅由一层碳原子构成的薄片,这就是石墨烯。随后石墨烯材料的研究受到世界各国的高度关注,大都启动了相关研究计划和项目,力争把石墨烯材料技术和产业革命的主动权和先机掌控在手。

1.2 石墨烯的定义与结构

在国家标准《石墨烯材料的术语、定义及代号》中对石墨烯定义如下:石墨烯是指由一个碳原子与周围三个近邻碳原子结合形成蜂窝状结构的碳原子单层;石墨烯材料则是由石墨烯作为结构单元堆垛而成的,层数少于10层,可独立存在或进一步组装而成的碳材料的统称。单层石墨烯材料只有一个碳原子厚,即0.335 nm,1 mm厚的石墨中约有150万层左右的单层石墨烯材料。随着所连接碳原子数量不断增多,二维的碳分子平面不断扩大,分子也不断变大,横向尺寸在微米级时其宏观形态为粉状石墨烯微片,横向尺寸更大时则形成透明的石墨烯薄膜。石墨烯是碳同素异形体的一种形式,同为碳同素异形体的还有金刚石、富勒烯、碳纳米管和石墨等(图1)。

图1 石墨烯与碳同素异形体

石墨烯(Graphene)是一种由碳原子以sp²杂化轨道组成六角型呈蜂巢晶格的二维碳纳米材料, 石墨烯的基本结构单元为有机材料中最稳定的苯六元环,是平面六边形点阵,是目前最理想的二维纳米材料。石墨烯是由sp2碳以蜂窝结构构成的原子厚度的二维薄片。石墨(3-D)是通过数层石墨烯层层叠放地堆叠形成,具有大约3.4 Å的层间距,而碳纳米管(1-D)是石墨烯管。

1.3 石墨烯的制备方法

目前国际上已公布的石墨烯制备方法[3]主要有机械剥离法、氧化还原法、化学气相沉淀法(CVD 法)、外延生长法、高温裂解法、液相剥离法和插层剥离法等。图2对以上各种方法的优缺点及其应用领域进行了对比[4]。

2 石墨烯的性质

石墨烯为具颠覆性的新材料,是世界上已知的强度最高、韧性最好、重量最轻、透光率最高、最好的纳米导电材料,其优异的热学、电学、力学等性能,在各领域备受青睐,以下是石墨烯主要性能的简介[5][6]。

2.1 物理化学性能

石墨烯的熔点约为4125 K,是一种极好的耐高温材料。石墨烯具有超疏水性和超亲油性,在非极性溶剂中表现出良好的溶解性。石墨烯呈薄纱状,与碳纳米管相比,它的边缘更长,更易于被掺杂以及化学改性,更易于接受功能团。利用石墨烯上的双键,可以通过加成反应,加入需要的基团。

单层石墨烯比表面积理论计算为2630m2/g,如此大的比表面积可以吸附并脱附各种原子和分子。当这些原子或分子作为给体或受体时可以改变石墨烯载流子的浓度,而石墨烯本身却可以保持很好的导电性。但当吸附其他物质时,如H和OH时,会产生一些衍生物,使石墨烯的导电性变差,但并没有产生新的化合物。

2.2 导电性能

石墨烯是从石墨中剥离出的单原子厚度的碳原子晶体,所以石墨烯具备了石墨的导电性, 但性能远远超越了石墨。石墨烯在室温下的载流子迁移率约为15000 cm/V·s,这一数值超过了硅材料的10倍,是目前已知载流子迁移率最高的物质锑化铟(InSb)的两倍以上。与铜相比,石墨烯具有出众的电流运载能力以及热传导率,因此,石墨烯成为世界上目前人类已知的导电性最为出色的材料。科学家认为石墨烯在未来不久可以代替硅作为导体应用于电子产品。

2.3 机械特性

图2 常见石墨烯材料制备方法的对比

在物理学家全面的针对石墨烯的机械特性进行研究之后,发现其强度更是远远超越了钻石,成为了世界上高强度的物质,同时还具有很好的韧性,且可以弯曲。石墨烯的理论杨氏模量达1.0 TPa,固有的拉伸强度为130 GPa。石墨烯内部的碳原子之间的连接很柔韧,当施加外力于石墨烯时,碳原子面会弯曲变形,使得碳原子不必重新排列来适应外力,从而保持结构稳定。这种稳定的晶格结构使石墨烯具有优秀的机械性能。

2.4 热传导性能

石墨烯具有非常好的热传导性能。纯的无缺陷的单层石墨烯的导热系数高达5300 W/mK,是目前为止导热系数最高的碳材料,高于单壁碳纳米管(3500 W/mK)和多壁碳纳米管(3000 W/mK)。当它作为载体时,导热系数也可达 600W/mK。石墨烯柔性电热膜已成功实现商业化,在快速兴起的可穿戴设备产业中扮演重要角色。

2.5 光学性能

石墨烯具有非常良好的光学特性,在较宽波长范围内的吸收率约2.3%,看上去几乎是透明的。在几层石墨烯厚度范围内,厚度每增加一层,吸收率增加2.3%。当入射光的强度超过某一临界值时,石墨烯对其的吸收会达到饱和。

3 石墨烯金属化制程

3.1 传统的孔金属化技术

3.1.1 化学镀铜技术

化学镀铜是一种重要的表面处理技术,在印制电路板制造中用于印制板的孔金属化,再进行通孔电镀使双面板或多层板的线路连接起来。传统的化学镀铜溶液大都采用甲醛作为还原剂, 在碱性条件下将[Cu(EDTA)]2-还原为金属铜,沉积在基体的表面, 虽然甲醛化学镀铜具有成本低廉、工作温度低等优点,但化学镀铜层的附着力以及力学性能很差,甲醛镀液不稳定,在碱性镀液中还会发生自身的氧化还原反应而消耗,沉积速率和沉积厚度很难重复,更重要的是由于甲醛对皮肤、眼睛的刺激作用和对人体的致癌作用, 对环境会产生严重污染等缺点,在实际生产以及后续的废液、废渣处理过程中都存在很大的安全隐患。欧美国家已经制订了相关的法律,在不久的将来将禁止使用。

传统化学铜工艺流程:表面调整——二级水洗——除油——二级水洗——微蚀——二级水洗——预浸——活化——二级水洗——解胶/加速——二级水洗——化学沉铜——二级水洗——出板。

化学铜膜层厚度一般在0.2~0.6 μm,整个流程时60~90 min,铜膜在空气中极易氧化,要用纯水或柠檬酸浸泡,酸液容易污染板面;沉铜后要尽快电镀铜,24 h后可能会出现金属化膜层氧化失效,造成孔无铜或者孔壁破洞。化学镀铜流程中需用价格昂贵的胶体钯催化剂做活化剂,目前金属钯的价格巳远超黄金的价格,这使化学镀铜的成本大幅上升,给该工艺的应用造成很大的压力,因此寻求价廉物美又环保的孔金属化工艺是非常紧迫的任务。

3.1.2 直接电镀技术

直接电镀技术经过长时间的试用,在上世纪90年代中期得到了印制板厂商的认可。目前直接电镀主要有三种[7]:(1)用石墨或炭黑当导体的系统(黑孔工艺);(2)利用金属钯做催化剂的系统;(3)导电高分子聚合物的系统。石墨或炭黑系统的导电性很差,在小孔上难以使用,只能在低档的简单印制板上使用;金属钯做催化剂的系统因为钯的价格贵,生产成本太高而无去使用;目前应用较多的是导电高分子聚合物的系统。该工艺的原理是孔壁上进行吡咯、噻吩、呋喃和苯胺等聚合形成导电高分子层,用酸性溶液进行浸泡掺杂,即可形成导电的聚合物膜,随后就可以镀酸性光亮铜加厚了。

2011年欧明创公司[8]提出”二次掺杂”法,在噻吩聚合掺杂形成干膜后,再用强极性有机溶剂如二甲亚砜等浸泡处理,可以使聚噻吩的导电率提高100 s/cm。2012年Cheng Gong等[9]用强极性有机溶剂处理的聚对苯乙烯磺酸(PSS)掺杂聚(二氧乙撑噻吩)(PEDOT)的导电率有较大提高。2014年邹竞[10]指出PEDOT/PSS导电膜经甲酸处理后,其导电率最高可达2050 s/cm。而最新的数据显示,PEDOT/PSS导电膜经甲磺酸处理后导电率可增强至3300 s/cm,是目前工业应用的聚噻吩导电率的数倍。

聚噻吩直接电镀虽然没有甲醛等的污染,但工艺中仍需用高锰酸钾溶液进行氧化处理,对环境有一定的破坏,而且直接电镀聚合物的导电性与化学铜相比还有很大差距,各种改善其导电性的方法也没有明显的突破。此外直接通孔电镀的可靠性也未能得到广大厂商的认可,所以应用有限,在全球印制板中直接电镀仅占5~8%的市场。

3.2 氧化石墨烯孔金属化技术(SLOTOGO工艺[11])

石墨烯材料有两大类,第一类叫氧化石墨烯(GO),第二类叫石墨烯,它包括石墨烯纳米片(GNP)和还原氧化石墨烯(rGO)等。氧化石墨烯是石墨烯的氧化产物,以粉末形式存在,由于氧化石墨烯的制造方法简单,制作成本低廉,虽然它本身的导电能力很差,当沉积在任意基板以后,在强还原剂,如硼氢化物、水合肼等的作用下容易被还原成导电性能很好的石墨烯或还原氧化石墨烯,从而可以制作导电膜、传感器、柔性电子设备和触屏等。而且氧化石墨烯的水溶性比石墨烯好,容易分散在水溶液中且不易自身聚合而形成沉淀,溶液稳定性好,容易工业化应用。目前,氧化石墨烯在全球市场中份额最高,成长最快,其次才是石墨烯[13]。

2017年中国台湾中兴大学窦维平教授在实验室研究成功印制板用氧化石墨烯,实现填孔电镀或孔金属化,该技术将氧化石墨烯(GO)浸涂在预处理过的多孔印制板上,图2中的点表示被氧化形成的羧基,烘干后再浸入还原剂溶液进行还原,大部分红点的羧基被还原而消失,仍有少量未被还原的羧基,这就称为还原氧化石墨烯(rGO),它因还保留部分氧化产生的羧基,所以它的导电性能比纯石墨烯差。

图3 氧化石墨烯(左)和还原氧化石墨烯(右)

SLOTOGO工艺的生产流程:

表面调整(室温、pH4-5、1~3 min)→清洗(室温、5 s)→烘干(80 ℃、30s)→氧化石墨烯(室温、pH3-4、1~3 min)→清洗(室温、5s )→烘干(50 ℃、30 s)→还原(60 ℃、pH<7或9~10、3~10 min)→清洗(室温、5s)→微蚀(室温、1~4 min)由流程可知,全流程需7~21 min,其中还原步骤最长,需3~10 min,而且要用最强的还原剂,如硼氢化钾或水合肼,它们不仅价格昂贵,而且有毒,废水对环境有污染,处理费用也高,所以从价廉物美和环保角度来看,SLOTOGO工艺还不是令人满意的新工艺。

该技术于2018年转让给德国Schlotter公司,定名为SLOTOGO工艺,目前该工艺正在进行生产考核,尚末推向市场。SLOTOGO工艺的优点是:

(1)与化学镀铜工艺相比,SLOTOGO工艺的药水组成简单,工艺步骤较少;

(2)工艺药水中不含重金属、甲醛、螯合剂等难以处理的物质,环境负担较轻;

(3)盲孔电镀时可采用高电流密度,填孔能力强,填孔效率可提升至98%,可有效改善填孔后的凹陷量由8 µm降至2.5 µm, 填孔时间缩短,直径170 µm的盲孔镀5 min就可填满,没有石墨烯残留在铜面上,具有良好的可靠性(图4)。

图4 不同金属化孔工艺的孔剖面图

(4)可镀高孔径比的深孔板(图5)

图5 高厚径比的深孔(孔径300 µm,厚径比为5)

(5)镀铜后经过288 ℃漂锡3次,孔壁、孔口没有剥离以及断裂现象。

3.3 GM石墨烯孔金属化技术

2017年,深圳赛姆烯金科技有限公司克服了石墨烯难溶于水的难关,成功研究出了适于大规模生产使用的稳定的GM石墨烯水溶液以及适于挠性和刚性印制板水平生产线使用的全套药水和设备,经与中国台湾中兴大学教授沟通及亲临现场考查,确认该技术已超越氧化石墨烯孔金属化技术。新流程直接使用石墨烯,不仅缩短了流程,提高了生产效率,降低了生产成本,也革除了有毒和污染的还原剂,是国际上石墨烯金属化制程上取得的举世瞩目的重大突破[14]。2018年底,新工艺在挠性和刚性印制板水平生产线上正式投产,我国成为世界上首先直接用石墨烯进行印制板孔金属化技术。

3.3.1 GM石墨烯金属化流程

碱除油(50~60 ℃、20~60 s、超声波)——二级水洗(室温、5~10 s)——GM石墨烯金属化(室温、20~60 s、超声波)——烘干(80~100 ℃、30 s)—— 微蚀(室温、15~60 s)

(1)整个流程时间4~6 min;

(2)石墨烯金属化膜层厚度在几到几十纳米;

(3)膜层耐高温抗氧化,耐酸碱,极强耐化性,在空气中可以长久保存,不担心膜层氧化失去效果;

(4)石墨烯金属化处理后,可以直接上图形,也可以直接板电。

3.3.2 GM石墨烯金属化水平自动生产线的规格

工件加工尺寸:最大630 mm×630 mm,最小200×200 mm;

板厚:硬板0.05~5.60 mm,软板0.036~1.50 mm;

最小孔径:0.15 mm;

速度:硬板0~5 m/min(2.5 m/min);软板0~6 m/min(3.0 m/min);

有效工作面宽度:630 mm

生产板均为带铜箔基材,基材类型环氧,BT,特富龙等无明显差别。

3.3.3 三种孔金属化工艺的比较

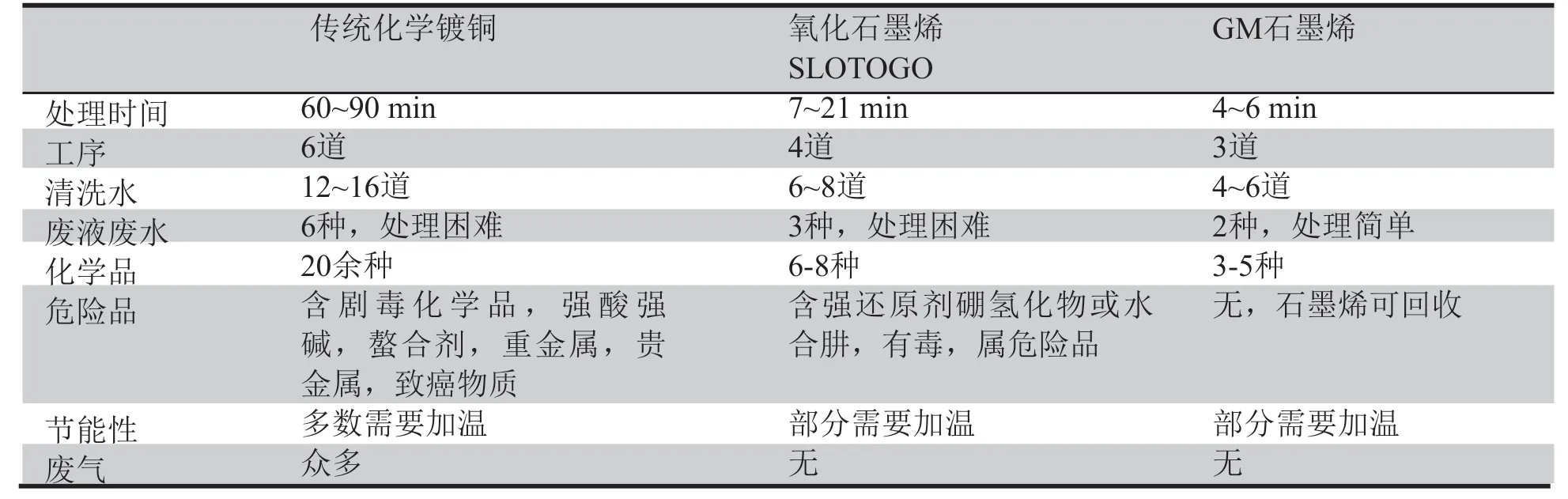

三种孔金属化工艺的比较见表1。

3.3.4 GM石墨烯金属化工艺的特点

(1)更薄的膜层。

传统化学镀薄铜厚度一般在 0.2~0.6 μm厚度,厚化铜厚度在 1.2~2.0 μm;石墨烯厚度仅为几个纳米的厚度,膜层更薄,结合力更好。

(2)更好的结合力。

①无论是化学铜层,还是直接电镀膜层,都是靠物理性机械吸附,化学铜靠岛状颗粒的胶体钯颗粒催化,靠点状吸附锚在孔壁上;直接电镀膜层靠静电吸附,点状岛状连接;石墨烯膜层是片状结构,片径在1 μm左右,1~3个片层,厚度仅为 0.335~1.0 Å,前期靠静电吸附在孔壁,逐步靠近以后通过分子力,亦即范德华力吸附,这是一种纳米水平的微距力。在膜层和基底之间通过强有力的分子力键合,这一点比传统化学铜膜层或者直接电镀膜层具有更好的结合强度和应用前景,特别是对于未来高密度 HDI 高纵横比小孔径的板材(如图6)。

(3)耐酸碱,抗氧化和耐高温。

①经石墨烯金属化处理的FR-4基材,分别在10%的氢氧化钠溶液,10%的硫酸溶液,5%的显影液溶液浸泡处理,三个月无明显脱落、变色,说明石墨烯膜层具有良好的耐化性。

②石墨烯处理后的FR-4基材,在电磁炉上烘干,时间20 min,温度在300 ℃,环氧基材出现燃烧,玻纤布暴露,树脂上未脱离的石墨烯膜层依然完好,经电镀后依然可以电镀上铜。说明石墨烯膜层具有良好的耐高温性能,对于未来高Tg基材的匹配具有良好的应用前景。

③一般化铜层在通风干燥的环境中保存不超过24 h,黑孔只能保持12 h,导电有机膜层也是在24 h以内,必须电镀铜才可以;石墨烯膜层对保存环境和时间没有特别要求,只要板面保持清洁,就可以保证后续电镀的效果。

(4)基材的普适性。

石墨烯是依靠静电和分子力与基材结合,在这一点与传统化学铜完全靠布朗运动和静电吸附的胶体活化处理不同,具有更加广泛的基材普适性和良好的加工处理能力,如环氧、CEM(双氧树脂复合板材)、BT树脂、PI(聚酰亚胺)软板等。

(5)耐热应力。

石墨烯膜层电镀后,经过288 ℃热冲击10s处理后观察,与孔壁基地结合良好,无分层和断裂,具有良好的结合力和延展性;孔铜镀铜也因石墨烯优异的导电效果而更加均匀。

(6)膜层延展性。

石墨烯膜层是一层几到十几个纳米的膜层,微观是片状结构,在膜层延展性上具有强大的应变延展能力,膜层之间片状石墨烯微片可以发生滑动而不改变膜层本身的状态和导电性。因为膜层本身非常薄,因此对与基材的敷形性和随变性更强。

表1 不同孔金属化工艺比较

图6 FR-4双面板的GM石墨烯金属化孔

(7)膜层电镀效果。

观测孔金属化整板电镀上铜的时间:传统薄化铜工艺20~30 min,传统厚化铜工艺15~25 min,黑孔工艺70~80 min,直接电镀工艺140~150 min,石墨烯工艺10~20 min。实验结果,石墨烯膜层具有更快的上铜速率,比化学铜具有更加优异的导电性能。

(8)更佳工艺选择范围。

石墨烯金属化处理之后,生产板可以直接进行图形转移,也可以进行板电。在生产工艺的选择上,特别对于线路板厂家来说,具有更好的选择自由度和工艺路线的自由更改,使线路板的生产工艺流程具有一定柔性可变。无论是正片制程还是负片制程,可以很好的自由选择。

(9)更好的填平敷形性。

石墨烯膜层片径一般都在0.5~1.0 μm范围,目前石墨烯一般层数在1~6层,厚度在0.335~2 nm范围,片层厚径比约在1:5000~15000之间;这种超薄片状的膜层,借助微观膜层与基材之间的静电吸附和范德华力,具有很好的敷形性性,可以有效填补孔壁上的缺口,撕裂等小缺陷,借助石墨烯膜层优异的导电性,可以让电镀铜层均匀快速的填补孔壁小微缺陷处,保证孔铜的均匀性。

4 结论

石墨烯是一种集多功能优异特性于一身,可使各种制造业发生革命性变格的新材料。我们经过八年艰苦卓绝的努力,克服了石墨烯难以剥离、难溶于水、难以稳定地分散在水溶液中等难题,找到了低成本大规模工业化生产的方法,使制造石墨烯的成本大幅降低。同时解决了石墨烯水溶液长期稳定化生产,小孔和埋盲孔难以电镀,不同材质印制板的电镀等问题,系统完成了各种挠性和刚性印制板直接用石墨烯水溶液进行孔金属化的小试、中试、和工业化生产的考核,真正实现了用石墨烯工艺取代污染严重和成本高昂的化学镀铜工艺,使我国成为石墨烯金属化工艺应用于工业化生产的第一个国家。