伺服阀充退磁装置实现机理及其试验*

2019-04-20王晓露鲜亚平郭加利

王晓露,鲜亚平,郭加利,王 勇

(1.上海航天控制技术研究所·上海·201109;2. 上海伺服系统工程技术研究中心·上海·201109;3.中国人民解放军驻上海航天局802所军事代表室·上海·201109)

0 引 言

近年来,随着高性能磁性材料技术的迅猛发展,磁性材料的应用领域不断扩大,使得实现磁性材料工作性能的充退磁装置在各领域中得到了较为广泛的应用[1],例如电机、仪器仪表、航空航天等各专业领域。早在20世纪90年代后期,德国科伦磁物理公司研制了IM-24030-PC-C型脉冲充磁装置[2],该装置集过程控制、信息存储、远程通信、过热保护、安全体系于一体,通过准确充磁和快速校准可确保准确度优于1%,最大输出电压为3kV,最大电流为100kA。日本Nihon公司针对不同的转子结构及厂家需求开发了电容式、旋转式、多极式等多种充磁装置[3],其旋转式充磁机磁化电极可变,磁化程度为0.1~3.0mm,磁化电极数为20~2000,可选择内、外充磁方式。磁极定位精确度高,单极为±1%,两极为±0.5%,多极小于1.5%,磁化时间约为4s。美国Walker公司开发了XLE系列智能CDM系统[4],利用霍尔传感器、感应线圈或其他电磁类传感器,将充磁、检测及退磁实现了集成一体化,使单个工件的生产、装配流程可通过简单的程序运作实现充磁及测试。在国内,中科院于2001年使用高储能大容量电解电容专为稀土永磁材料的饱和充磁设计了WKDMC-I型充磁机装置[5],其充磁电压可达1500V,瞬间充磁电流达3000~20000A。无论是国内还是国外,充退磁装置市场都朝着低功耗、高效率、集成化、智能化等趋势发展。

本文针对航空航天领域某伺服阀用充退磁装置效率低、自动化程度不高等缺陷,对比分析了常用充退磁方法的优缺点,依据充退磁的工作机理完成了某伺服阀用新型精密充退磁装置的研制,完成了各型伺服阀充退磁试验。试验数据表明,所研制的新型精密充退磁装置工作性能可靠、工艺操作便捷,充磁和退磁量化参数稳定,此外电液伺服阀的一次退磁合格率及充磁效率在现有装备的基础上均得到了有效提高。新型精密充退磁装置的成功运用有效加快了伺服阀的研制生产进度,可以满足现役型号高密集度发射任务的配套需求。

1 充退磁过程机理与实现方法

磁性材料在磁化时需施加较强的外磁场,且被磁化后磁性不易消失,为了使磁性材料具有最大的磁性能,在充磁时需要保证磁性材料达到饱和状态[6-7]。在工程应用中,一般采用B-H的关系表示磁化曲线,如图1所示。

图1 B-H磁化曲线Fig.1 B-H magnetization curve

饱和磁场强度Hm不仅与磁性材料的磁性能有关,还与材料的矫顽力Hc有关。当外加充磁磁场强度从0开始逐渐增大时,在初始状态,其磁化曲线首先从图1中的O点开始沿着曲线Oa上升,当磁铁中的磁感应达到a点时,磁铁完全磁化。此时若逐渐减小外加磁场,磁铁中的磁感应强度B将随磁场强度H的减小而减小;但B-H关系不再按Oa曲线变化,而沿图中曲线ab下降;当外加磁场为0时,磁铁中存在剩磁感应Br。此时,施加反向外加磁场,磁铁中的磁感应B随着去磁磁场强度的增大而减小,其对应的第二象限的曲线bc段被称为去磁曲线,它表示磁性材料被完全磁化后无外励磁时的B-H关系。这样的去磁曲线最稳定,显示最优的磁性能。此时,若继续增大负向磁场,B-H关系将从曲线cd变化到d点,达到负向饱和状态。若再将负向外加磁场逐渐减小到0,并再逐渐以正值增加,则B-H关系将沿曲线defa变化。随着外加磁场的不断反复变化,磁铁中的B-H关系将沿封闭曲线abcdefa重复变化。因此,充退磁的实质就是通电后对充磁线圈的能量释放,进而完成能量转化的过程。

1.1 常见充磁方式

1.1.1 直流充磁方式

直流充磁方法是最简单常用的方法,该方法具有结构简单、调试方便等优势,直流充磁方法的具体原理如图2所示,其中直流电源的供电可以采用低电压、大电流、大功率的直流发电机,也可采用经整流后的交流电源供电或采用蓄电池供电。但是直流充磁方式在大功率、磁铁形状复杂及采用高矫顽力材料等情况下,不仅需要大功率的直流电源,而且对经济成本及使用便捷性等提出了更高的要求。

图2 直流充磁方式Fig.2 Magnetizing by direct current way

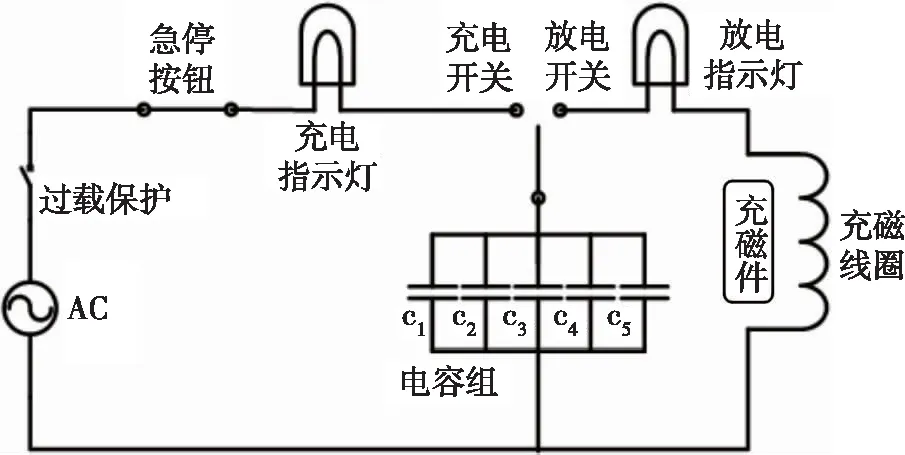

1.1.2 交流充磁方式

交流充磁方法是现阶段最常用的一种方法,其主要优点是仅应用普通的交流电源就可以实现较大的磁场输出,电源的功率不必很大,就可以得到极大的瞬时单向脉冲充磁电流,其基本工作原理如图3所示,采用此种方法可以使脉冲电流达到100kA以上。

图3 交流充磁方式Fig.3 Magnetizing by alternating current way

1.2 常见退磁方式

目前,就电磁退磁原理而言,比较常用的退磁方式大致可分为两种:直流退磁和交流退磁。两种方法各有特点,并各自在工程中得到了不同的应用。

1.2.1 直流退磁方式

常见的直流退磁方法主要有三种:直流换向衰减退磁、超低频电流自动退磁及加热工件退磁。直流换向衰减退磁通过不断改变直流电的方向,同时使电流逐渐衰减,并保证衰减的次数尽可能多,从而得到比较理想的退磁效果;超低频电流自动退磁一般只针对三相全波整流电磁化的磁性材料,频率范围为0.5~10Hz;加热工件退磁是通过加热手段提高退磁材料的温度(达到甚至超过居里温度点)来实现退磁,而这种加热退磁的方法耗能耗时,一般不采用。

1.2.2 交流退磁方式

交流衰减法和交流电退磁通过法是比较常见的两种交流退磁方法。交流衰减法的退磁原理是将待退磁物体放在通有交流电的退磁线圈内,经过转换器逐渐使电流降低至0,从而完成对工件的退磁操作;交流电退磁通过法是将工件放在装有特制轨道和拖板的专业退磁机上进行退磁,这种退磁方式一般被应用于国内磨床的加工过程,而国外的机械加工装备已不再采用这种交流退磁方式,而是选用了更加节能高效的交流衰减式退磁方法。

2 伺服阀用充退磁装置

本文描述的伺服阀用充退磁装置均采用交流方式进行充退磁。伺服阀用充磁设备通过自耦变压器调节电压大小,实现退磁过程中电压与电流的控制;伺服阀整体退磁装置的核心在于恒流控制器的设计[8-9],图4所示为方案设计的压控恒流源电路,由DAC0输出电压控制恒流源,压控恒流源电路最大的优势是在恒定电压控制情形下可以保持电流的恒定输出。

图4 压控恒流源电路Fig.4 Constant current circuit controlled by voltage

3 伺服阀用充退磁装置的试验研究

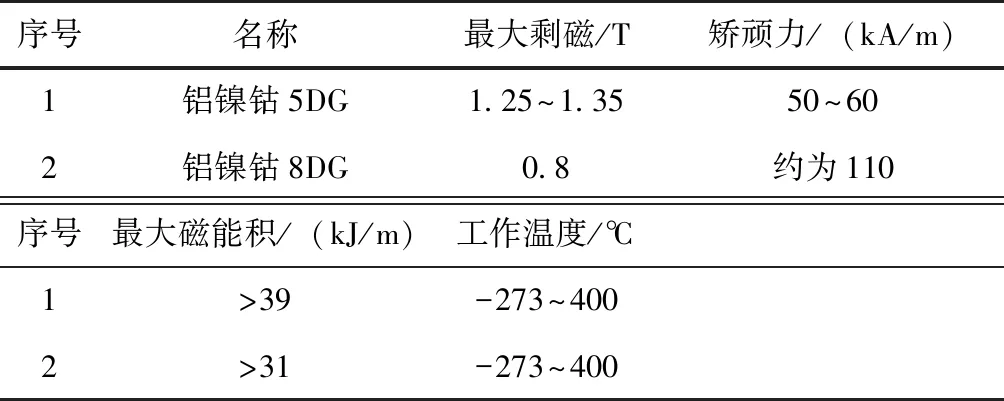

根据现有伺服阀型号用铝镍钴磁钢的应用情况,目前磁钢所用材料主要有铝镍钴5DG与铝镍钴8DG两类,两种合金的磁性能参数对比如表1所示。

表1 两种不同规格的铝镍钴(Al-Ni-Co) 合金磁性能参数对比Tab.1 Comparsion of magnetic parameters between two different type of Al-Ni-Co DG

3.1 伺服阀充磁试验

分别取1只5类和8类磁钢进行充磁试验,磁性能数据如表2~表3所示。

表2 某铝镍钴5DG充磁试验数据Tab.2 Experiment data of magnetization test with a Al-Ni-Co 5DG

表3 某铝镍钴8DG充磁试验数据Tab.3 Experiment data of magnetization test with a Al-Ni-Co 8DG

3.2 充磁后温度环境试验

为了检验磁钢组件的温度性能,根据配套产品的试验温度,进行了5类、8类磁钢组件的温度考核试验,试验结果见表4~表5所示。

表4 铝镍钴5DG高低温试验表(单位:mT)Tab.4 Experiment data of high and low temperature test with a Al-Ni-Co 5DG(Unit: mT)

备注:高温试验温度120℃±5℃、低温试验温度-40℃±5℃。

表5 铝镍钴8DG高低温试验表(单位:mT)Tab.5 Experiment data of high and low temperature test with a Al-Ni-Co 8DG(Unit: mT)

备注:高温试验温度120℃±5℃、低温试验温度-40℃±5℃。

本文设计了等差电压充磁及充磁后的高低温温度环境两类试验,试验结果表明:1)磁钢组件剩磁磁场强度随着充磁电压的增加而增加,当电压达到一定程度时,电压增大磁钢组件的磁场强度趋近饱和;2)对充磁后的磁钢组件进行温度环境考核,磁钢组件的剩磁量稳定,在设定的高温及低温温度范围内,磁钢组件的磁性能几乎不变。

3.3 伺服阀退磁试验

当磁钢组件充至满足需求的磁场强度后,需要对磁钢组件进行退磁试验,本文分别选取5组5类和8类磁钢组件进行试验,其中5类磁钢组件的初始磁场强度约为(420±10)mT,其中8类磁钢组件的初始磁场强度约为(325±15)mT,采用定流退磁的方式对两类磁钢组件进行退磁。退磁试验结果如表6所示。

表6 铝镍钴系列磁钢组件定流退磁试验表(单位:mT)Tab.6 Experiment data of constant current demagnetization test with Al-Ni-Co magnetic steel(Unit: mT)

采用定流退磁的方式,根据指定退磁电流的大小进行退磁操作,按照相关产品的使用性能要求,核算退磁电流,并检测退磁后磁场强度的大小。退磁后可直接将组件安装至伺服阀力矩马达组件使用,不仅满足了配套电液伺服阀正常工作的磁场要求,还大幅提高了退磁过程的合格率和退磁效率。

4 结 论

本文设计了等差电压充磁及充磁后的高低温温度环境等各类试验,试验结果表明:磁钢组件剩磁磁场强度随着充磁电压的增加而增加,当电压达到一定程度时,电压增大磁钢组件的磁场强度趋近饱和;此外,对充磁后的磁钢组件进行温度环境考核,磁钢组件的剩磁量稳定,在设定的高温及低温温度范围内磁钢组件的磁性能几乎不变。

本文分别利用交流脉冲电流充磁及交流恒流控制退磁的原理制作了充磁和退磁装置,并进行了相应的充磁和退磁试验。试验数据表明,所研制的伺服阀用精密充退磁装置工作性能可靠,充磁和退磁参数稳定,能够满足伺服阀的生产及交付要求,且各型伺服阀一次退磁合格率及充磁效率均得到了有效提高。