仪纶/涤纶/棉混纺织物一浴法染色技术

2019-04-19胡婷莉曹文娜侯爱芹

胡婷莉,曹文娜,顾 浩,侯爱芹

(1. 东华大学化学化工与生物工程学院,上海 201620;2. 浙江盛发纺织印染有限公司,浙江湖州 313109;3. 东华大学国家染整工程技术研究中心,上海 201620)

超仿棉纤维的吸湿性能虽然比聚酯纤维好[1],但现今研发的超仿棉纤维回潮率最高仅为3.0%,远低于棉的回潮率(8.0%),仅仅使用超仿棉纤维还不能满足消费者对产品性能的要求。因此,为提高产品的吸湿导湿性能,将超仿棉纤维与其他纤维进行混纺已成为面料开发的方向之一。本研究针对盛发纺织印染公司的需要,按照面料的设计要求,设计出经纱为涤纶、纬纱为仪纶(超仿棉纤维)和棉混纺纱的超仿棉基多元纤维——仪纶/涤纶/棉混纺织物,其中,涤纶、仪纶和棉的混纺比例为5∶2∶3。由于超仿棉混纺织物的染色工艺多为分散/活性染料两浴法染色,工艺复杂,能源消耗大,生产效率低,因此,本研究探索了该混纺织物的一浴法染色技术。

1 实验

1.1 材料与仪器

织物:仪纶/涤纶/棉混纺机织物(浙江盛发纺织印染有限公司)。

药品:分散红FB、分散红玉SF-2GF、分散黄EGL、分散黄E-4GL、分散蓝E-4R、分散蓝EX-SF、分散黑ECT(浙江龙盛集团股份有限公司),Kayacelon React Red CN-3B、Kayacelon React Yellow CNEX、Kayacelon React Blue CN-MG(日本化药株式会社),英彩克隆红DRA-B、英彩克隆橙DRA-5R、英彩克隆藏青DRA-G(约克夏公司),Drimaren Red X-6BN、Drimaren Yellow X-4RN、Drimaren Blue X-BLN[昂高化工(上海)有限公司];环保载体CWP-11(苏州工业园区科信化工有限公司),匀染剂MOF、清洗剂JB(浙江盛发纺织印染有限公司)。

仪器:XW-HWR-30×12 型高温高压红外线小样染色机(江苏靖江新旺染整设备厂),Datacolor600测色配色仪(美国Datacolor公司),pH计(上海傲磁仪器有限公司),耐摩擦色牢度仪(温州纺织仪器厂),耐洗色牢度试验机(温州市大荣纺织仪器有限公司),氙灯实验箱(美国Q-LAB公司)。

1.2 工艺

1.2.1 分散染料对仪纶/涤纶/棉混纺织物的染色

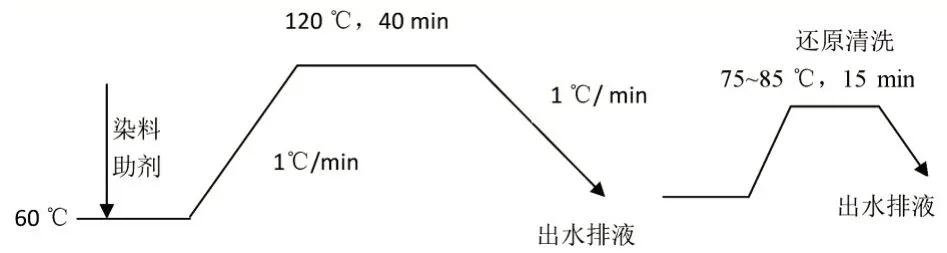

染色配方:分散染料用量0.5%、1.0%、2.0%、5.0%、8.0%、10.0%(omf),pH=4~5(用冰醋酸调节),载体用量x,温度120 ℃,浴比1∶20。还原清洗配方:无水碳酸钠 2.0 g/L,保险粉 2.0 g/L,浴比 1∶20。热定型:160 ℃×25 s。染色工艺流程如下:

1.2.2 活性染料对棉织物的染色

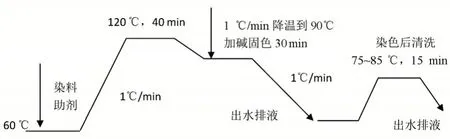

染色配方:活性染料用量0.5%、1.0%、2.0%、5.0%、8.0% 和 10.0%(omf),元明粉 50.0 g/L(染料用量<2.0%)、60.0 g/L(染料用量>3.0%),纯碱15.0 g/L(染料用量<2.0%)、20.0 g/L(染料用量>3.0%),浴比1∶20。皂洗配方:皂片 2.0 g/L,浴比 1∶20。热定型:160 ℃×25 s。

标准工艺曲线如下:

高温染色对照试验工艺曲线如下:

1.2.3 仪纶/涤纶/棉混纺织物的一浴法染色

染色配方:分散染料用量a,活性染料b,a+b=2.0%(omf),分散染料和活性染料比例为7∶3,元明粉50.0 g/L,纯碱15.0 g/L,浴比1∶20。染色后清洗:清洗剂2.0 g/L,浴比1∶20。热定型:160 ℃×25 s。染色工艺流程如下:

1.3 测试

耐摩擦色牢度:按照GB/T 3920—2008《纺织品色牢度试验 耐摩擦色牢度》进行测试。

耐皂洗色牢度:按照GB/T 3921—2008《纺织品色牢度试验 耐皂洗色牢度》进行测试。

耐光色牢度:按照 GB/T 8427—2008《纺织品色牢度试验 耐人造光色牢度:氙弧》进行测试。

拉伸强力:按照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》进行测试。

撕破强力:按照GB/T 3917.3—1997《纺织品 织物撕破性能 第3 部分:梯形试样撕破强力的测定》进行测试。

回潮率:按照GB/T 6503—2008《化学纤维 回潮率试验方法》进行测试。

静电性能:按照 GB/T 12703.1—2008《纺织品静电性能的评定 第1部分:静电压半衰期》进行测试。

2 结果与讨论

2.1 分散染料种类对染色性能的影响

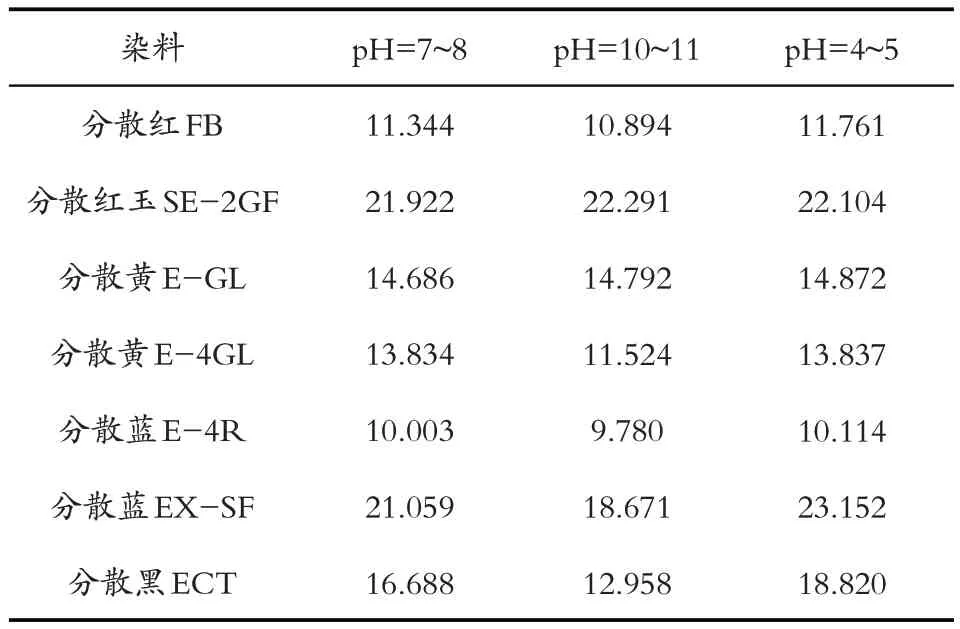

对涤纶织物进行染色,染色温度120 ℃,保温时间 40 min,载体 CWP-11 质量浓度 1.0 g/L,pH 分别为7~8 和10~11,分散染料用量为 2.0%(omf),测试染色后织物的K/S值,并与120 ℃、pH=4~5 条件下染色后的织物进行对比,得出不同种类分散染料的染色性能,结果如表1所示。

表1 不同种类分散染料染色织物的K/S值

从表1可以看出,分散红FB、分散红玉SE-2GF、分散黄E-GL和分散蓝E-4R在pH为7~8或10~11条件下染色,染色后织物的K/S值与pH为4~5条件下的K/S值相差不大,说明该批分散染料在pH 为 7~8、10~11 的条件下染色稳定,适合与活性染料一浴法染色。分散黄 E-4GL 在 pH 为 7~8 条件下染色,染色后织物的K/S值与 pH 为 4~5 条件下的K/S值相差不大,但当pH 升高至 10~11 时,染色织物的K/S值远低于 pH 为4~5下的K/S值;而分散蓝EX-SF和分散黑ECT在pH为 7~8、10~11 时的K/S值都比 pH 为 4~5 时的 K/S 值低,染色织物的色光也稍有变化,说明这三种分散染料都不适用与活性染料一浴法染色。

2.2 分散染料的耐盐性能

筛选出的耐碱型分散染料(分散红FB、分散黄EGL和分散蓝E-4R),在染料用量为0.5%、1.0%、2.0%、5.0%、8.0%和10.0%(omf)时,测试其对不同Na2SO4用量的耐盐性能。染色条件:温度120 ℃,载体CWP-11质量浓度1.0 g/L,pH=7~8),用未加盐的布样作为标样,分别将加盐后的布样与同时加入盐、自制匀染剂MOF(非离子表面活性剂与阴离子分散剂的复配物0.5 g/L)的布样作为测试样,用测色配色仪测试试样与标样之间的色差ΔE,得出硫酸钠用量对分散染料染色织物色差值的影响,结果如表2~4所示。

表2 硫酸钠对分散红FB染色织物色差值的影响

表3 硫酸钠对分散黄E-GL染色织物色差值的影响

表4 硫酸钠对分散蓝E-4R染色织物色差值的影响

由表2~4 可以看出,随着Na2SO4用量的增加,未加匀染剂MOF 时,各分散染料染色织物与标样的色差值(ΔE)均大于1,说明该分散染料的耐盐稳定性不好;而加入自制匀染剂MOF后,该批分散染料染色织物的色差值(ΔE)均小于1,说明匀染剂MOF 可使分散染料在Na2SO4存在的条件下仍保持稳定,不会发生染料聚集而影响染色后织物的K/S值,适合与活性染料一浴法染色。

2.3 一浴法耐高温活性染料的筛选

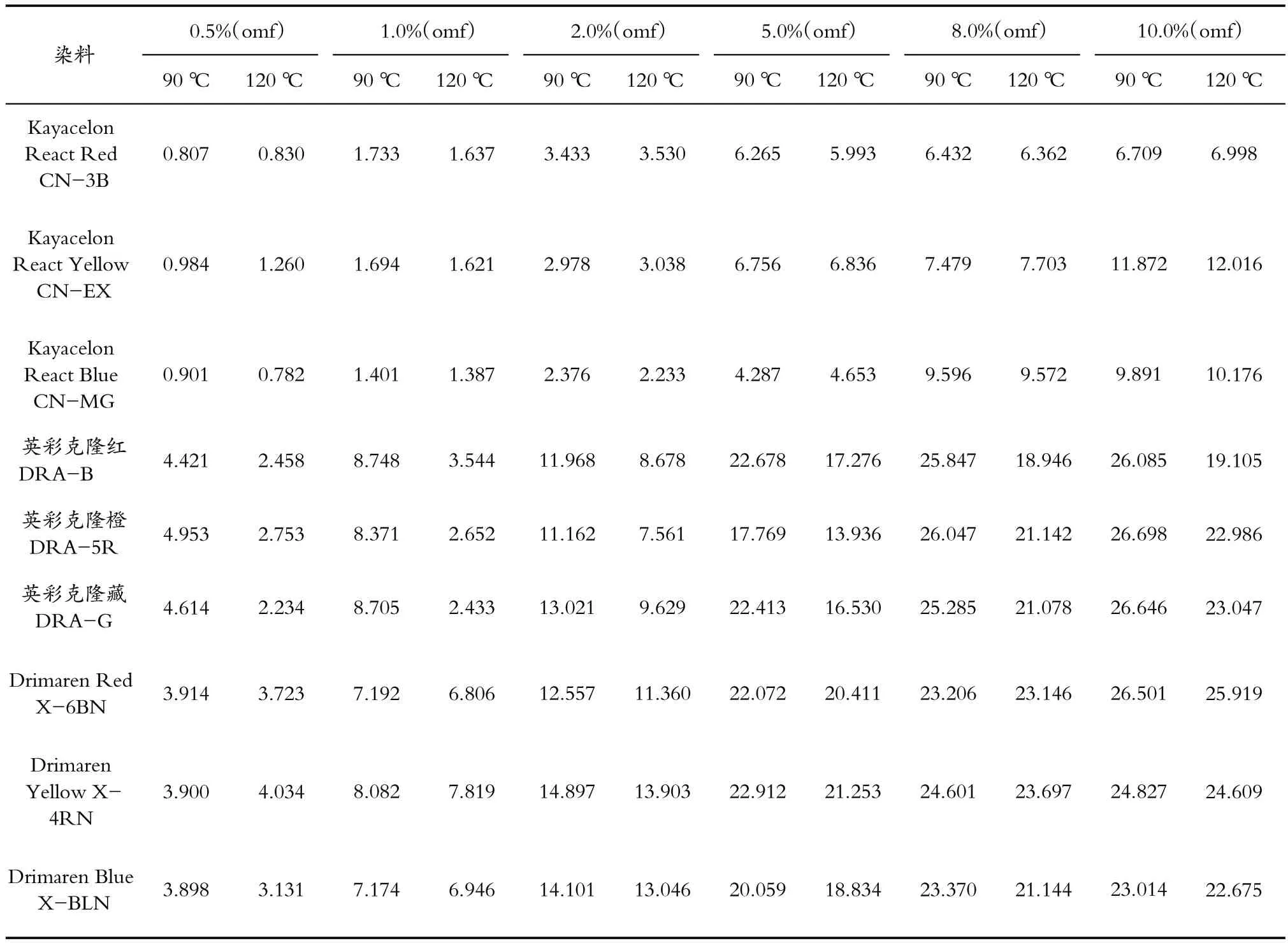

为实现仪纶/涤纶/棉混纺织物的一浴法染色,需要筛选耐高温性能优异的活性染料。目前,市场上绝大部活性染料的耐高温性能较差,本实验根据市场上所用的一些耐高温染料进行筛选。活性染料用量为0.5%、1.0%、2.0%、5.0%、8.0% 和10.0%(omf),测试染色后织物的K/S值,测试结果如表5所示。

表5 不同染料用量、不同温度下棉织物的K/S值

由表5可以看出,英彩克隆活性染料在120 ℃条件下的得色量约为90 ℃的1/2,说明该批活性染料耐高温性能不好,这是由于高温条件下,纤维素发生水解,产生了较多的CellO-,同时,活性染料也会发生部分水解,使活性基团与纤维素负离子之间的有效共价键数目减少。而Kayacelon React 系列染料为烟酸型中性高温固色活性染料,为提高染浴中活性染料与纤维素纤维的反应性和直接性,均三嗪基团上的卤原子被带正电性的3'-羧基吡啶季铵基团(烟酸基)取代[2-3]。因为取代基带正电荷,导致整个均三嗪基团被极化,使染料具有极高的反应性;加之这种以烟酸基为离去基的活性染料在与纤维素纤维发生反应时,不像氯代均三嗪活性基那样释放出酸性物质[4-5](烟酸为拟中性物质),使活性染料与纤维素负离子的亲核取代反应速度减慢,因此,只要有足够的热量生成纤维素负离子(CellO-),染料就可以与纤维发生反应,即染料可在高于100 ℃的条件下中性固色[2,6]。染料结构通式如下:

Drimaren型活性染料拥有双一氯均三嗪结构,这种结构的染料反应性弱,具有良好的耐高温性能,可在高温条件下与纤维反应,且染料不易水解,稳定性好,结构通式如下:

由表5还可以看出,Kayacelon React 系列染料和Drimaren 型活性染料在120 ℃条件下的得色量虽比标准工艺条件下的略低,但染料总体得色率均在85%以上。这是由于高温条件下活性染料只发生了少量水解,说明两类活性染料均具有较好的耐高温稳定性,可以与分散染料一浴染色。Kayacelon React系列染料的价格远高于双一氯均三嗪结构的Drimaren 型活性染料,从经济成本考虑,选用双一氯均三嗪结构的Drimaren型活性染料。

2.4 一浴法染色清洗工艺

为减少染色过程中水资源的消耗,需用清洗剂对染色后织物进行清洗,并使其色牢度达到两浴法染色的标准。染色工艺:染色温度120 ℃,载体CWP-11质量浓度1.0 g/L,pH=7~8,分散染料(分散红FB,分散黄E-GL,分散蓝E-4R)和Drimaren 型活性染料的总用量2.0%(omf)。分散染料和活性染料的应用比例根据织物混纺比例(涤纶/仪纶/棉=50/20/30)而采用7∶3,使用自制的清洗剂JB对染色织物进行清洗,测试染色后织物的各项色牢度,同时将两浴法染色织物作为标样,测试两者的色差值(ΔE),结果如表6所示。

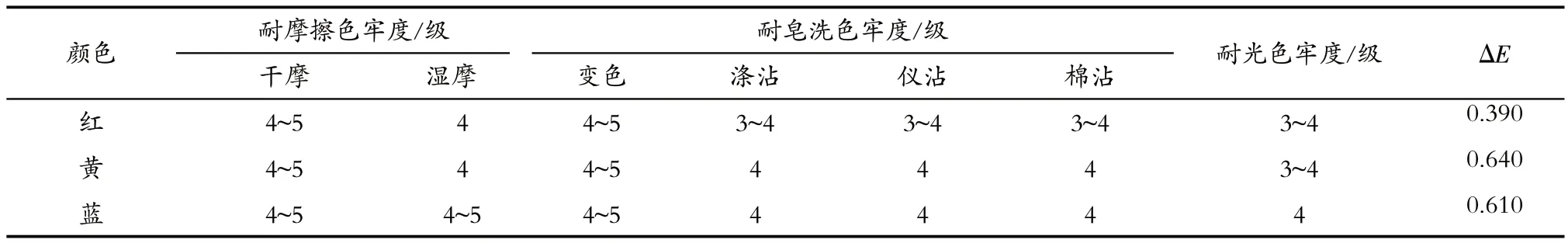

表6 清洗剂JB的清洗后染色织物的各项色牢度及ΔE

从表6可以看出,耐摩擦色牢度均高于4级;变色牢度均在4~5 级;一浴法染色后织物的耐皂洗色牢度为4级左右;在耐光色牢度中,红黄两种颜色的色牢度相差半级,蓝色均为4级;一浴法染色织物和两浴法染色织物的色差值(ΔE)小于1。说明该批分散染料具有较好的上染率和染料利用率,且活性染料对涤纶和仪纶纤维的直接性和亲和力都较低,浮色易洗去,即使没有还原清洗,色牢度也可和两浴法相似,具有较好的色牢度。综上所述,一浴两步法新工艺具有生产和经济的可行性。

2.5 一浴法染色后织物的物理性能

对染色后织物的各项性能进行测试,并与两浴法染色后织物的性能进行对比,结果如表7所示。

表7 一浴法染色后织物的物理性能

由表7可以看出,仪纶/涤纶/棉混纺织物一浴法染色织物的回潮率和抗静电性能高于染色前,小于两浴法;强力略大于两浴法而小于染色前。这是由于两浴法染色的处理时间和工艺条件比一浴法更复杂,在染色过程中,高温和助剂更易使纤维发生水解,或是对纤维表面发生刻蚀,比表面积增大,从而导致两浴法染色后的织物强力比一浴法和染色前的织物低,而回潮率和抗静电性能比两者高。

3 结论

(1)仪纶/涤纶/棉混纺织物一浴法染色筛选出的染料为分散染料(分散红FB、分散黄E-GL、分散蓝E-4R)和Drimaren型活性染料。

(2)仪纶/涤纶/棉混纺织物一浴法染色耐摩擦色牢度、耐皂洗色牢度、耐光色牢度为4级左右。

(3)一浴法染色后仪纶/涤纶/棉(20/50/30)混纺织物的回潮率为4.54%,远高于普通涤纶/棉(65/35)2.20%的回潮率;静电压为733 V,半衰期为1.14 s,与纯棉织物的静电压(701 V)、半衰期(1.04 s)相当,达到仿棉效果,并优于普通涤/棉混纺织物。