电涡流缓速器在客车上的应用匹配

2019-04-17李英锋刘春革

李英锋, 付 盈, 刘春革

(一汽解放汽车有限公司 商用车开发院, 长春 130011)

随着JT/T 1094—2016《营运客车安全技术条件》的实施,缓速器因诸多优越性在客车上的应用越来越广泛,其类型主要有液力缓速器和电涡流缓速器。本文针对客车用电涡流缓速器的匹配设计进行阐述。

1 电涡流缓速器的特点及控制方式

1.1 电涡流缓速器的性能特点

电涡流缓速器根据其转子的不同型式可分为筒式和盘式两类。筒式电涡流缓速器质量轻,体积小,耗电少,便于拆装布置,但最大制动力矩小且散热较慢,多用于7~9 m的城市客车;盘式电涡流缓速器的最大制动力矩大,散热快,热衰退小,在相同的制动力矩下,对变速器的负面影响小,但质量较大,多用于 9~12 m的客车,是当前客车市场的主流选装类型。

电涡流缓速器的性能特点如下:提高行驶安全性[1-2],可承担车辆行驶中大部分制动负荷从而降低车轮制动器的负荷,制动力矩大,响应迅速(约40 ms)且操作便捷;提高行驶经济性,实现无接触制动,可有效降低故障率,易维护、费用低,车轮制动器寿命可延长4~7倍,轮胎使用寿命延长20%[3-4];提高行驶环保性与舒适性,减少制动噪声与制动粉尘的产生;其主要缺点在于尺寸大、机体重,工作时自身产生大量热量,影响周边零部件且易产生热衰退。

1.2 电涡流缓速器的控制方式

电涡流缓速器的控制方式有脚控、手控及ABS联合控制[5-6]。

脚控主要用于城市客车,分为压力感应和位置感应两种,压力感应因操作便捷最为常见,驾驶员轻踩制动踏板,缓速器开始工作且先于行车制动器,制动力随踩踏板的角度增加而加大。手控即在方向盘下或仪表板合适部位安装操控手柄开关,分多个挡位来控制缓速器单独工作,公路客车在实际使用时大多手控与脚控联合使用,尤其在较长下坡路况时可有效降低车轮制动的热衰退,缓解驾驶员操作疲劳度。ABS联合控制是指装有ABS系统的车辆,厂家会为缓速器匹配相应ABS控制接口,对车速表、ABS系统、缓速器等信号进行综合处理,控制缓速器处于最佳工作状态。

2 电涡流缓速器的应用匹配

电涡流缓速器的应用匹配流程如下:电涡流缓速器的安装位置匹配;电涡流缓速器参数及型号匹配;电涡流缓速器与制动阀的匹配;电涡流缓速器与电气的匹配。

2.1 电涡流缓速器的安装位置匹配

电涡流缓速器在客车上有3种安装方式:变速器输出端、传动轴间、后桥输入端。

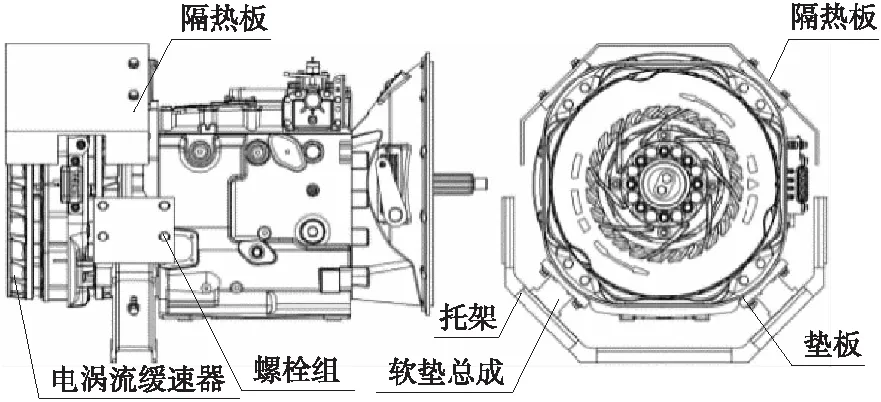

1) 电涡流缓速器匹配在变速器输出端如图1所示,定子通过托架与变速器壳体连接,转子与变速器输出法兰连接;托架通过螺栓组和车架纵梁连接,托架的角度应同变速器的设计角度尽量保持一致;软垫总成应包含绝缘、减振的橡胶材料,软垫须含有氟化硅等耐热材料,防止被转子的热辐射烤焦,刚度设计应结合发动机悬置软垫刚度。此安装方式不便于变速器、离合器的维修拆装,但对变速器及传动系的影响较小,适用于城市客车和公路客车。

图1 电涡流缓速器匹配在变速器输出端

2) 电涡流缓速器匹配在传动轴间如图2所示,定子通过支架、软垫组、托架与车架连接,转子与传动轴连接,托架通过螺栓组和车架纵梁连接,其安装角度应与传动轴的角度尽量保持一致,软垫组同样应考虑绝缘、减振及耐热等性能。此安装方式对变速器和后桥基本没有影响,适用于发动机前置后驱的客车。

图2 电涡流缓速器匹配在传动轴间

3) 电涡流缓速器匹配在后桥输入端如图3所示,定子与主减速器轴承座连接,转子与主减速器突缘连接,此安装方式变速器和离合器维修方便,但缓速器缺少辅助支撑,车辆在较差路况行驶时会对主减速器、轴承等产生不利影响,同时受底盘离地间隙的限制多用于城市客车[7]。

图3 电涡流缓速器匹配在后桥输入端

4) 安装精度要求。当电涡流缓速器匹配在变速器输出端或后桥输入端时,对安装位置的精度有3点要求:第一,突缘轴向窜动≤0.10 mm;第二,突缘止口径向跳动≤0.05 mm;第三,突缘端面轴向跳动≤0.10 mm。

5) 隔热要求。转子长时间工作时,温度最高可达到500 ℃,且热量主要由辐射方式传递,需采取隔热措施。隔热板可用于保护缓速器附近的地板、管线束及其他防热性能差的零部件,其匹配设计可参考图2,设计原则有:①隔热板应采用防锈材料,可采用双层镀锌钢板,中间夹隔热棉的方式;②转子的外径到隔热板内表面的距离应≥50 mm;③被保护的零部件到隔热板外表面的距离应≥20 mm;④隔热板应超出缓速器各底面至少50 mm,在更换定子支架的调整垫片时不需拆下隔热板;⑤建议将隔热板向下延长,距被保护的最低零部件距离>100 mm。

2.2 电涡流缓速器最大制动力矩计算

匹配电涡流缓速器型号[8]时应先得知其所需最大制动力矩,计算公式如下:

T=a×m×r/i

式中:T为电涡流缓速器最大制动力矩;a为汽车减速度;m为汽车最大总质量;r为车轮滚动半径;i为后桥主减速比。

依据国内车辆底盘配置、缓速器匹配经验及JT/T 721—2017对电涡流缓速器工作时减速度值有[9]:

1) 当0.8≥a≥0.62时,适用于城市客车, 对于8~10 m左右的城市客车满载质量约10~15 t,城市道路最大坡度为4%~8%,可选用电涡流缓速器最大制动扭矩为1 100~1 600 N·m,需满足在至少6%或7%的坡道上进行下坡试验时,仅靠缓速器自身可使车辆稳速行驶[10]。

2) 当1.0≥a≥0.7时,优选值适用于公路客车,可对制动系统充分保护且达到客户对减速度的要求。在冬季冰雪路面峰值附着系数为0.1,减速度a最大为0.1g,电涡流缓速器的制动效果会比点刹制动、ABS制动防滑效果好,但操作控制挡位时不宜升挡过快,防止缓速器制动力过大导致轮胎打滑。

3) 当1.1>a≥1.0时,适用于长途客车,缓速器输出效果好,但对后桥和变速器等配置质量要求较高,成本也随之升高。

4) 当a≥1.1时,制动力矩过大,对变速器、后桥都有一定的负面影响,对发电机、蓄电池的要求也更高,同时减小了发动机的输出功率。

上述推荐减速度是参考厂家综合考虑缓速器工作条件得出的经验值;考虑目前国内后桥主减速器强度,电涡流缓速器匹配在后桥时,最大制动力矩应不超过1 500 N·m。

由电涡流缓速器最大制动力矩可知其制动吸收功率[11],计算公式如下:

P=T×n/9 549

式中:P为电涡流缓速器制动功率;T为电涡流缓速器最大制动力矩;n为转子转速。

2.3 电涡流缓速器与制动阀的匹配

制动阀的匹配应根据不同电涡流缓速器的需求选择普通制动阀或缓速器专用刹车阀。

1) 选用普通制动阀时,电涡流缓速器的工作挡位随着制动阀输出气压的增加而增加。

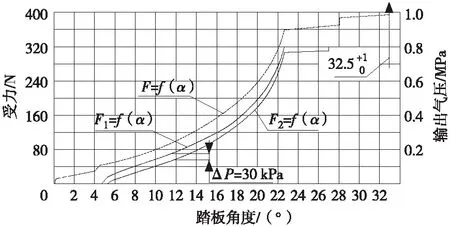

2) 选用缓速器专用刹车阀时,应考虑其有一个小角度的空行程,特性曲线如图4所示,F1、F2分别为两种阀的特性曲线,刹车阀在0~5°是缓速器的初始工作区域,电涡流缓速器的工作挡位随着刹车阀踏板角度的增加而增加。

图4 刹车阀特性曲线

2.4 电涡流缓速器与电气的匹配

电气线束在跨越有相对位移的两个部件之间时,应留有一定余量,防止车辆在行驶中产生相对位移而损坏,因此电涡流缓速器与电气线束的匹配设计应满足以下要求:

1) 电涡流缓速器安装在后桥输入端时,对应线束应预留约150~200 mm的跳动余量;安装在变速器输出端时,对应线束应预留约80~100 mm的跳动余量,跳动部分不应与车上任何部位相碰。

2) 在电涡流缓速器定子接线柱旁需安装线束夹固定线束,避免车辆振动时扯断接线端子。

3) 电涡流缓速器型号确定后,需及时将其工作电压及额定电流等参数提供给电气工程师,用于确定发电机、蓄电池的型号。

3 结束语

电涡流缓速器的匹配设计,实际应用时应综合考虑车辆的行驶路况、性能需求及售价等,选取最佳方案。通过电涡流缓速器制动系统的各个环节设计,实现整车制动系统的性能优化,提高车辆运行的安全性与舒适性。