纯电动汽车整车控制系统设计及其硬件在环仿真

2019-04-17郑志敏谢勇波王文明文健峰杨杰君

郑志敏, 谢勇波, 王文明, 文健峰, 杨杰君

(湖南中车时代电动汽车股份有限公司, 湖南 株洲 412007)

纯电动整车控制技术直接决定着车辆运行的稳定和安全[1-2]。由于接入整车控制器的信号繁多,且整车控制器针对各个对象的控制逻辑和算法较复杂,因此,在开发过程中,如果直接依托台架试验或实车验证,不仅存在较大风险,还将大大增加开发成本和周期。

硬件在环(hardware-in-the-loop,HIL)仿真测试是一种针对控制算法和控制逻辑进行验证和优化的有效手段,不仅可以降低开发风险,而且能够有效缩短开发周期,因而在控制软件开发领域得到了广泛应用[3-4]。在电动汽车领域,硬件在环测试主要用于对电池管理系统[5-6]、电机控制器[7-8]和电动助力转向[9]等的仿真测试,而对于复杂控制系统的建模方法验证却未涉及。

因此,针对纯电动汽车整车控制策略,本文采用基于模型的方法进行分模块建模,搭建基于dSPACE的硬件在环仿真测试平台,对建立的整车控制策略进行硬件在环仿真,证明模型的正确性和合理性,以缩短开发周期。

1 纯电动整车控制系统设计

1.1 控制系统功能设计

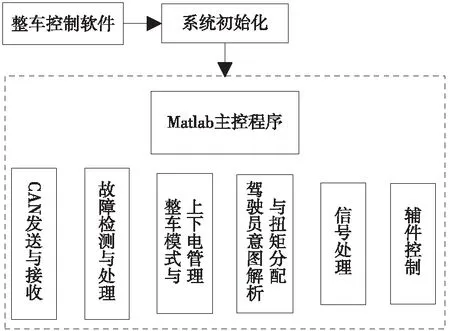

整车控制器是纯电动汽车的控制核心,它通过CAN总线实现与整车其他零部件之间的通讯[10]。纯电动整车控制模型采用模块化设计,通过对整车控制功能的分解进行模块化建模,保证各模块之间的独立性,同时可以保证整车控制软件运行的稳定性、扩展性、通用性以及可维护性。纯电动整车控制模型采用自上而下的设计策略,即由顶层开始设计,然后逐层向下进行分解,功能分解图如图1所示。

图1 整车控制模型功能分解图

同时,整车控制模型以中断的方式实现各模块任务的调度,其程序主流程图如图2所示。

图2 整车控制程序主流程图

1.2 子模块建模

整车控制子模块为整车控制策略的核心,其承载着整个策略的运算部分,核心模块主要包含信号处理模块、整车模式与上下电管理模块、驾驶员意图解析与扭矩分配模块及辅件控制模块。

1) 信号处理模块。信号处理模块主要包括对硬线信号和CAN总线传输信号的处理,如对电池电压和电机控制器电压信号、电池电流和电机控制器电流信号、挡位信号、电池SOC信号、气压信号、车速信号、踏板信号等进行处理,保证信号不会因CAN通信故障或其他干扰而出现错误,影响车辆的正常运行。

2) 整车模式与上下电管理模块。整车模式与上下电管理模块主要由3部分组成,包括整车模式解析、上下电管理和充电管理,其主要功能为:根据电池状态、电机状态以及钥匙操作情况,确认整车模式,结合整车模式和故障情况,对高压接触器进行控制,实现上下电管理,同时在充电情况下进行相应控制。

3) 驾驶员意图解析与扭矩分配模块。驾驶员意图解析与扭矩分配模块主要由4部分组成,包括根据驾驶员踏板情况解析驾驶员期望扭矩、电机功率限制、电机最大扭矩限制、电机模式解析,其主要功能为:根据驾驶员操作驱动踏板、制动踏板的情况,计算出驾驶员的期望扭矩,在电机功率和电机最大扭矩的限制条件下,结合最优的扭矩变化率,最后得出驱动电机的扭矩分配情况,并根据挡位状态、电机状态和整车模式,得到电机的模式状态。

4) 辅件控制模块。辅件控制模块主要由5部分组成,包括热管理控制、空调控制、DC/DC控制、助力转向DC/AC控制和打气泵DC/AC控制,其主要功能为:进行热管理控制,保证电池、电机控制器和电机工作在合适的温度范围之内,进行空调控制,保证空调功率的合理分配,进行DC/DC控制、助力转向DC/AC控制和打气泵DC/AC控制,保证DC/DC、助力转向DC/AC和打气泵DC/AC的正常工作。

1.3 系统集成

各个子模块建模完成后,将各子模块集成,并通过主模块对各子模块进行调用,同时以提高建模效率和增强模型可读性为原则,对集成模型进行编译后,将生成的S19文件下载到整车控制器。S19为飞思卡尔编译器,将代码转换成的机器语言文件。

2 硬件在环仿真测试

硬件在环仿真测试平台配置40V-38A的程控电源,用于模拟车辆低压电池给整车控制器(VCU)供电,VCU是整车控制系统的硬件载体。PC机是硬件VCU在环仿真测试的人机交互界面,用来下发VCU在环仿真的测试参数,如挡位信号、钥匙信号、踏板信号等,同时显示VCU硬件在环仿真测试的结果。设备仿真模型用来仿真实现除VCU外其他部件的功能,如电机控制器(MCU)、电池管理单元(BMS)等。测试原理如图3所示。

基于此硬件在环仿真测试平台,在不同工况下对整车控制系统进行测试,验证控制系统逻辑的正确性和合理性。

2.1 开环测试

开环测试的内容包括传感器信号定标、执行器信号定标及CAN总线信号测试。其中,传感器信号定标是通过在Simulator中设定各传感器信号,并在整车控制器中检验各信号的正确性来实现;执行器信号定标是通过在整车控制器中设定各执行器的驱动信号,并在Simulator中检验各信号的正确性来实现;CAN总线信号测试是通过Simulator和整车控制器之间收发报文的正确性来实现。

经过开环测试,测试内容全部通过。

2.2 闭环测试

闭环测试是硬件在环仿真测试的核心,它是把整车控制器与模拟被控对象的仿真器连接起来,在实时环境下,对整车控制器的控制功能、通信功能和诊断功能进行测试。闭环测试包括被控对象的物理模型测试以及中国典型城市工况测试。

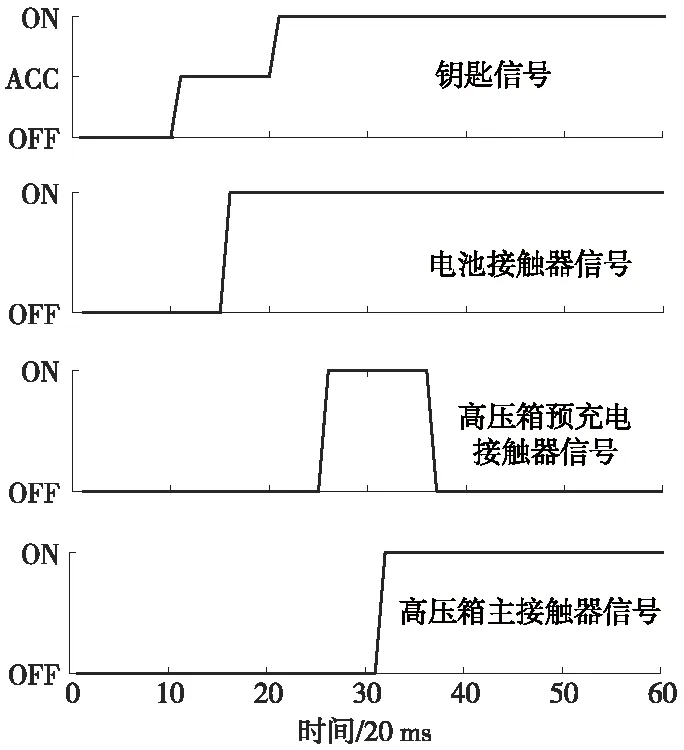

2.2.1 上下电时序测试

上电时序测试结果如图4所示。从图4可知,在外部条件满足的情况下,钥匙信号从关闭状态打到ACC挡后,电池接触器闭合,钥匙信号从ACC挡打到ON挡后,高压箱预充电接触器首先闭合,经过延时,达到设定的电压条件后,主接触器闭合,随后预充电接触器断开,上电过程完成。

图4 上电时序测试结果

在外部条件满足的情况下,钥匙信号从ON挡打到ACC挡后,经过延时,高压箱主接触器首先断开,钥匙信号从ACC挡打到关闭状态后,经过延时,电池接触器断开,预充电接触器在整个过程中无动作,下电过程完成。

2.2.2 驾驶员意图解析和扭矩分配测试

驾驶员的加速踏板变化如图5所示,对应的目标扭矩和实际扭矩输出如图6所示。

图5 驾驶员加速踏板变化情况

图6 目标扭矩和实际扭矩变化情况

从图6可知,在外部条件满足的情况下,控制系统可以根据驾驶员加速踏板的变化,输出合理的目标扭矩值,同时实际扭矩值也可以跟随上目标扭矩值的变化,最终反映出驾驶员的驾驶意图。

2.2.3 典型城市工况测试

本文选择多种典型城市工况(CYC_INDIA_HWY+CYC_INDIA_URBAN+CYC_NewYorkBUS+CYC_UKBUS)相结合来作为测试工况,其中测试时间为7 461 s,距离为42.26 km,最大车速为76 km/h,平均车速为20.39 km/h,站点为143个,起始SOC为100%。具体仿真结果如图7和图8所示。

图7 测试车速情况

图8 需求扭矩与实际输出扭矩情况

从图7可以看到,实际车速能够很好地跟随工况车速;从图8可以看到,实际输出扭矩能够很好地跟随工况需求扭矩,达到实际工况的要求。

同时,在典型城市工况的循环测试中,车辆的电耗为45.8 kW·h/100 km, SOC较为线性地从100%降到57%,具有较好的经济性。

3 结束语

本文采用基于模型的方法对该整车控制系统进行开发,并在硬件在环系统中进行功能验证,结果表明,整车控制策略能够满足实际运行所需的控制功能和效果,在保证车辆稳定运行的同时,也能保证车辆的经济性。