基于STAR-CCM+建模的管路压力损失仿真分析

2019-04-17马志浩刘清霖田杰安卢志国

马志浩, 刘清霖, 王 印, 田杰安, 卢志国

(郑州宇通客车股份有限公司, 郑州 450061)

管路作为连接各总成及零部件的重要组成部分,其结构对管路中的流体状态具有重要影响,进而对发动机的动力性、冷却性等指标产生显著影响[1-2]。目前,国内外基于CFD软件研究折弯角度和折弯圆角半径对管路压力损失的影响尚属空白。本文基于在流体分析软件STAR-CCM+中建立的参数化模型,研究折弯角度和折弯圆角半径对管路中流体(空气)压力损失的影响规律。

1 基于STAR-CMM+的参数化建模及有限元建模

本文的分析模型是基于STAR-CCM+中内嵌的3D-CAD模块创建的以管路折弯角度和折弯圆角半径等参数为变量的参数化模型,具体建模过程如下:

1) 双击打开STAR-CCM+软件应用客户端。

2) 通过快捷键

3) 右键选择结构树中几何下层的3D-CAD模型并新建。

4) 绘制轴线和截面并通过扫掠即可得到目标的分析模型。

其中绘制轴线草图时,通过曝光折弯角度和折弯圆角半径等参数的方法进行参数化,从而得到其参数化模型。得到的参数化结构树和几何模型如图1所示,通过调整折弯角度和折弯圆角半径的参数值并刷新即可迅速得到若干组目标分析模型。

图1 参数化结构树及几何模型

网格质量直接关系到数值模拟计算结果的准确性。在网格参数确定中,以短边为500 mm,长边为 1 000 mm,管径为50 mm的直角管路为研究对象,采用标准k-ε湍流模型、雷诺平均纳维-斯托克斯方程以及速度进口速度幅值为6 m/s,棱柱层数量为2层,棱柱层厚度绝对尺寸参数为1 mm(此参数使用以平面边界层理论为依据的Y+计算器计算得到)的数值模型[3-6],分析网格参数对管路压力损失(即管路速度进口与压力出口的压差)的影响,从而确定合适的网格参数。

网格参数对管路压力损失的影响规律如图2所示;从图中可以看出,在网格基础尺寸从50 mm到 1 mm的变化过程中,数值模拟均可得到相应的收敛值,且随着网格基础尺寸的减小,管路的压力损失逐渐增大;当网格尺寸减小至2 mm时(此时网格数量已达将近42万个),随着网格尺寸的进一步减小,管路的压力损失基本保持不变。因此,本文选择网格基础尺寸参数为2 mm进行有限元网格划分。

图2 网格参数对管路压力损失的影响

2 管路压力损失的影响分析

2.1 流体流动状态的确定

流体的流动状态是由综合反映管道尺寸、流体物理属性、流动速度的组合量雷诺数Re来决定的,其计算公式如式(1)所示。在工程应用中,当Re<2 300时,流体的流动为层流状态;当Re>2 300时,流动为湍流状态[7-9]。当流体速度为1 m/s时,根据式(1)可得,此时雷诺数Re为3 180,流体处于湍流状态。由于工程实际中,流体速度通常大于1 m/s,因此分析中将流体定义为湍流状态。

Re=ρud/μ

(1)

式中:ρ为空气流体密度,值为1.18 kg/m3;d为管道直径,值为0.05 m;u为平均流速;μ为空气动力粘度系数,值为1.855×10-5Pa·s。

2.2 管路折弯角度和折弯圆角半径的影响

以短边为500 mm,长边为1 000 mm,管径为50 mm的L形管路为研究对象,以空气作为流动介质,采用标准k-ε湍流模型、雷诺平均纳维-斯托克斯方程以及速度进口的速度幅值为6 m/s,棱柱层数量为2层,棱柱层厚度绝对尺寸参数为1 mm的数值模型仿真分析折弯角度和折弯圆角半径对管路压力损失的影响。

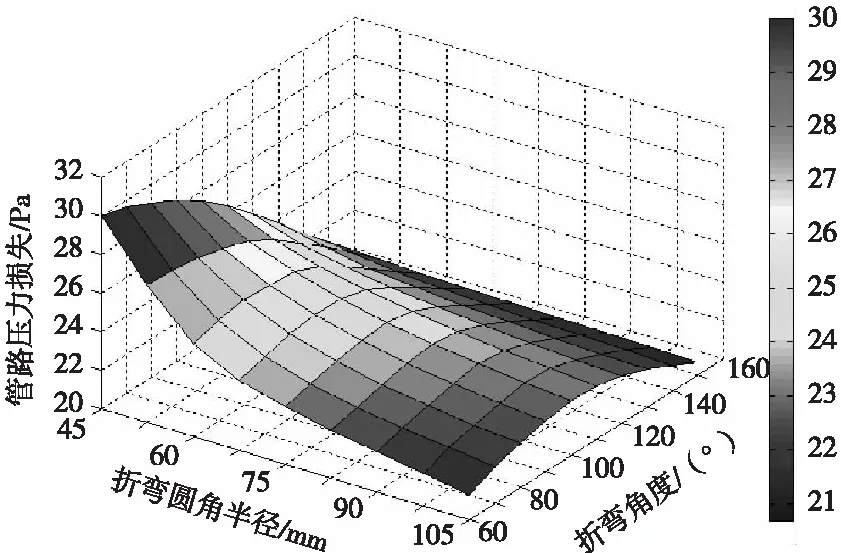

折弯角度和折弯圆角半径的示意图如图3所示。研究中折弯角度α选择在60°~150°区间内,且间隔10°分别取值;折弯圆角半径R根据实际生产选择在45~105 mm区间内,且间隔7.5 mm分别取值。通过α与R的排列组合,调整参数化模型中的α和R并进行网格划分后可得到共90个有限元模型。最后,通过仿真分析的方法得到管路压力损失随折弯角度和折弯圆角半径的变化规律,如图4所示。从图中可以看出,当管路折弯角度和折弯圆角半径均取较小值时,管路压力损失最大;较大的折弯圆角半径可以在一定程度上削弱折弯角度对管路压力损失的负面影响;当管路折弯角度和折弯圆角半径均取较大值时,管路压力损失最小。因此产品设计过程中应避免折弯角度的锐角设计,折弯角度应尽可能大。通过Matlab软件中的cftool拟合工具箱[10],可得到管路压力损失与折弯角度和折弯圆角半径的理论关系式,如式(2)所示。

图3 折弯角度和折弯圆角半径示意图

图4 管路压力损失与折弯角度和折弯圆角半径的关系

(2)

式中:ΔP为管路压力损失;R为折弯圆角半径;α为折弯角度;i、j为正整数;p00=162.3,p10=-1.473,p01=-5.28,p20=0.002 121,p11=0.060 71,p02=0.066 67,p30=2.086×10-5,p21=-8.735×10-5,p12=-9.11×10-4,p03=-2.36×10-4,p40=-1.81×10-7,p31=-4.486×10-7,p22=2.125×10-6,p13=4.891×10-6,p04=-8.99×10-7,p50=6.083×10-10,p41=5.504×10-10,p32=7.395×10-10,p23=-9.382×10-9,p14=-7.266×10-9,p05=5.322×10-9。

当α=150°,R=45 mm时,由式(2)计算可得管路压力损失为21.298 Pa,与仿真计算值21.15 Pa相差0.7%,且该误差为90组数据中误差最大值,因此式(2)具有较高的拟合精度。

3 结束语

仿真模拟与试验相比具有周期短和成本低的优点,可以很大程度上减少新型产品的研发周期和成本,从而提高企业的竞争优势。本文利用STAR-CCM+软件对单一管路进行仿真模拟,对散热器、中冷器等重要零部件以及整个冷却系统的研究还存在不足。仿真模拟技术在客车领域的应用尚处于初级阶段,后续客车企业必将掀起仿真模拟应用的热潮。