Zn和Gd对Mg-4.0Y-2.8Nd-0.4Zr镁合金铸态组织和拉伸性能的影响

2019-04-16杨明波沈威武钟罗喜

杨明波,沈威武,钟罗喜,刘 婧

(重庆理工大学 材料科学与工程学院, 重庆 400054)

镁合金作为最轻的绿色工程结构材料,在交通工具和航空航天等领域应用前景广阔,但镁合金高温/常温强度低、韧性差,使其在工业领域的应用受到很大限制[1-2]。研究表明[3]:稀土元素化学性质活泼、晶体结构类型与镁相同,原子半径与镁相差不大,在镁合金中可起到固溶强化、细晶强化和析出强化等作用,从而显著提高镁合金的高/室温力学性能,因此稀土镁合金的研究开发一直受到国内外的关注和重视。目前,在得到研究开发的众多稀土镁合金中,Mg-Y-Nd-Zr系稀土镁合金因具有高强和高韧等优势,被认为是最有发展潜力的高强韧稀土镁合金系列之一[4-5]。然而,随着镁合金的应用领域不断扩展,现有Mg-Y-Nd-Zr系镁合金的性能已不能满足工业生产尤其是航空航天领域的使用要求,因此有必要进一步通过合金化和/或微合金化等手段来改善和提高其性能。

众所周知,Zn与Mg具有相同的晶体结构类型,在Mg-Y-Nd-Zr系镁合金中添加Zn不但可以增强时效析出效果和固溶效果[6],还可与合金中的Y等元素形成新的相或结构[7],从而使合金的力学性能得到明显改善。此外,由于Gd元素价格与其他稀土元素相比相对低廉,在Mg-Y-Nd-Zr系镁合金中添加Gd还可与合金中Y和Nd稀土元素发生相互作用[8-9],从而促进合金过饱和固溶体的沉淀析出[10],而这显然对力学性能的改善是有益的。相应地,Zn和Gd被认为是通过合金化和/或微合金化改善Mg-Y-Nd-Zr系镁合金性能的较好选择元素[1,11]。然而,目前对于Zn和Gd合金化和/或微合金化影响Mg-Y-Nd-Zr系镁合金组织性能的研究还相对较少,尤其在Zn和Gd单独添加和复合添加对合金组织性能的影响研究方面。基于此,本文初步调查和比较了Zn和Gd单独添加以及复合添加对Mg-4Y-2.8Nd-0.4Zr镁合金铸态组织和拉伸性能的影响,以期为Zn和Gd对合金化和/或微合金化改善Mg-Y-Nd-Zr系镁合金的性能提供理论指导。

1 试验材料和试验方法

按表1所设计成分配制试验镁合金,其中2#、3#和4#合金主要用于考察Zn和Gd单独和复合添加对Mg-4.0Y-2.8Nd-0.4Zr镁合金显微组织和力学性能的影响。由于配料时考虑了元素的烧损,因此合金的实际成分与设计成分出入不大。合金配制用原材料分别为工业纯Mg和纯Zn(>99.9%,质量分数,以下同)以及Mg-28%Y、Mg-30%Nd、Mg-30%Zr和Mg-30%Gd中间合金。

试验镁合金熔炼在电阻炉里进行,熔炼及浇注过程均通入CO2和SF6混合保护气体。熔炼时首先把石墨坩埚预热到300 ℃左右,然后加入已预热的纯镁块,待其完全熔化后升温到750 ℃,加入已预热的纯Zn、Mg-28%Y、Mg-30%Nd、Mg-30%Zr和/或Mg-30%Gd中间合金,待原料全部熔化后搅拌、精炼和除渣,静置15 min后降温至720 ℃,最后将熔液浇注在已预热好的金属型模具中,待其冷却凝固后获得试验镁合金铸坯。采用线切割将铸坯加工成组织分析试样和标准拉伸试样。同时,为了观察试验镁合金的晶界,对其进行了480 ℃×12 h(60 ℃水冷)的固溶热处理。此外,还在耐驰STA 449F3型差热分析仪上对试验镁合金进行了DSC差热分析,差热分析时首先以10 ℃/min的速率将试样加热到700 ℃,然后在700 ℃保温3 min,再以10 ℃/min的速率冷却至室温。

将铸态和热处理试样用8%硝酸蒸馏水溶液腐蚀后,在Leica光学显微镜和配有EDS装置的JOEL JSM-6460LV型扫描电镜上观察试验合金的显微组织,并采用标准截线法测量晶粒大小。在40 kV、30 mA下用DX-2500型X射线衍射仪分析试验合金的相组成,而试验合金的室温抗拉性能测试则在CMT5000拉伸试验机上进行,其中拉伸速率为2 mm/min。

表1 试验镁合金的实际化学成分(质量分数) %

2 试验结果和分析

2.1 对铸态显微组织的影响

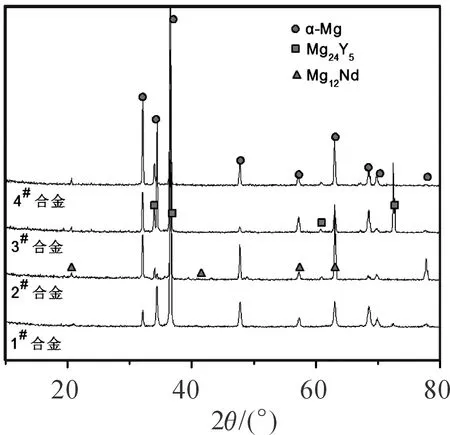

图1显示了试验镁合金铸态组织的XRD结果。从图中可以看到:所有试验合金的铸态组织都主要由α-Mg、Mg24Y5和Mg12Nd 3种相组成,说明单独添加0.2%Zn和1.0%Gd以及复合添加0.2%Zn+1.0%Gd对Mg-4.0Y-2.8Nd-0.4Zr镁合金合金相的类型没有明显影响。Zn和Gd对Mg-4.0Y-2.8Nd-0.4Zr镁合金合金相类型的影响可以从试验合金的DSC差热分析结果得到进一步证实。

图1 试验镁合金铸态组织的XRD结果

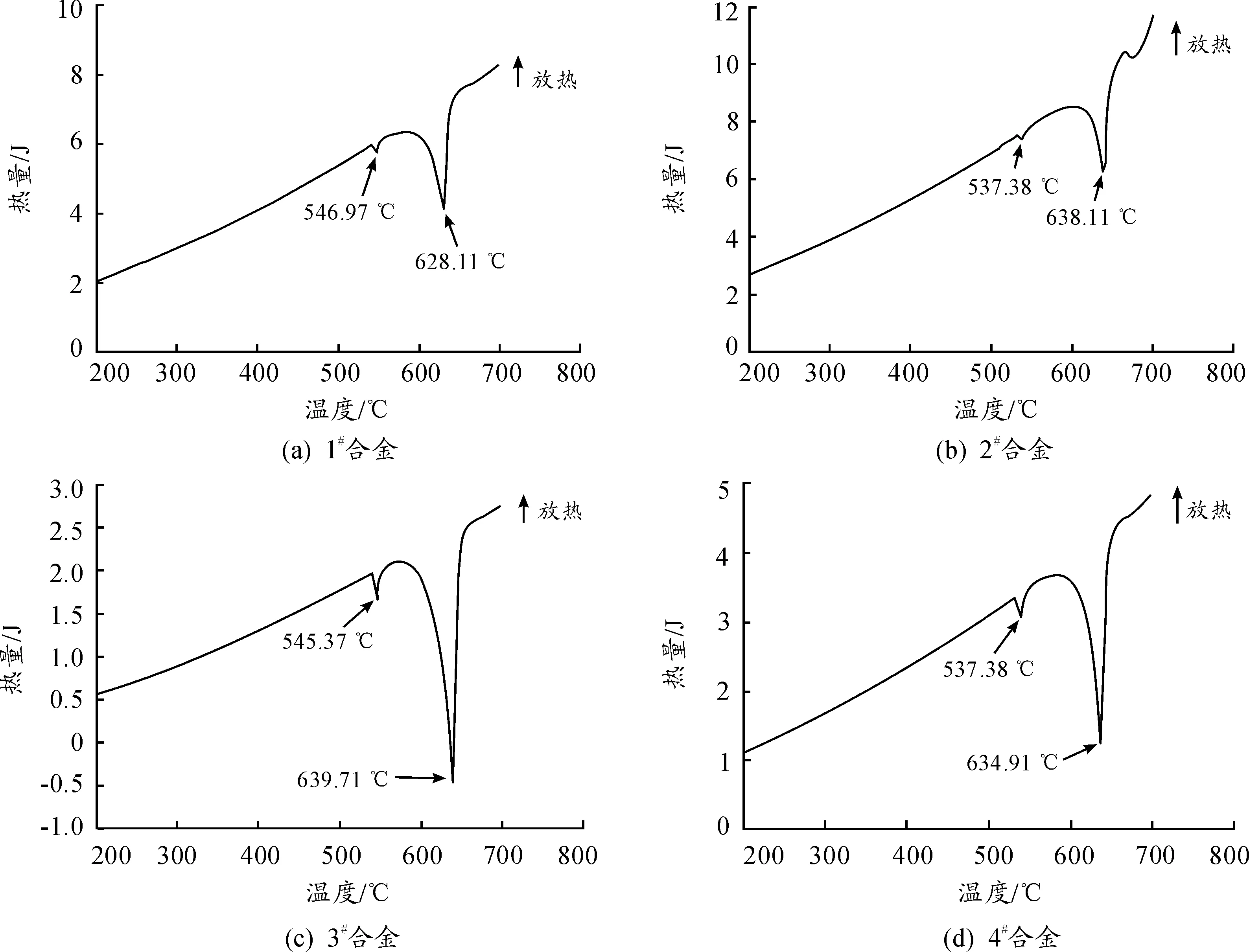

图2显示了试验镁合金的DSC差热分析的加热曲线。从图2可以看到:所有试验合金都含有2个明显的放热峰,并且彼此的峰值均在误差范围内,说明单独添加0.2%Zn和1.0%Gd以及复合添加0.2%Zn+1.0%Gd没有明显影响Mg-4.0Y-2.8Nd-0.4Zr镁合金凝固过程中的相变反应类型。

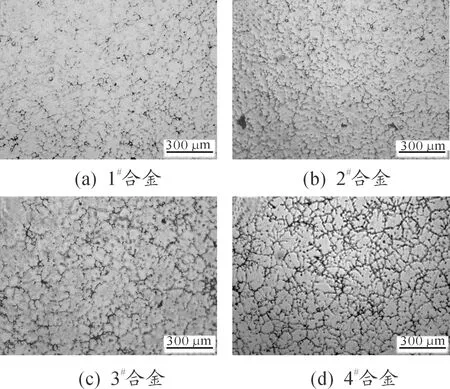

图3显示了试验镁合金铸态组织的金相照片。从图3可以看到:所有试验镁合金的铸态组织比较相似,如α-Mg基体都呈不规则枝晶状、晶界处均分布着不连续网状的共晶组织。然而,当添加Zn和Gd后,合金组织中第二相的体积分数似乎有增大的趋势。此外,从图3还可以看到:单独添加0.2%Zn和1.0%Gd以及复合添加0.2%Zn+1.0%Gd对Mg-4.0Y-2.8Nd-0.4Zr试验镁合金均有一定的细化作用,其中复合添加的细化效果更为明显,这可以从图4显示的试验镁合金固溶处理后显微组织的金相照片得到进一步证实。基于图4测试的晶粒大小结果,Mg-4.0Y-2.8Nd-0.4Zr试验镁合金的平均晶粒尺寸为(75±0.9)μm,当单独加入0.2%Zn和1.0%Gd后,合金的平均晶粒尺寸分别减小到(63±0.5)μm和(57±0.3)μm,而复合添加0.2%Zn+1.0%Gd后,合金的平均晶粒尺寸减小到了(55±0.2)μm。单独添加Zn和Gd或者复合添加Zn+Gd对Mg-4.0Y-2.8Nd-0.4Zr试验镁合金的晶粒细化作用及差异可能与下列因素有关:Zn和Gd元素的平衡分配系数小于1,在试验镁合金凝固过程中,Zn和Gd元素会被排挤扩散至固液界面固相一侧,并在靠近α-Mg基体附近聚集[12]。由于原子尺寸的差异会造成较大的晶格畸变阻碍晶界的移动,从而抑制晶粒长大。此外,Gd作为表面活性元素,可以降低金属熔体的表面张力,降低临界形核功,增加结晶核心的数量,从而使得晶粒细化效果更好[13]。

图2 铸态试验镁合金的DSC加热曲线

图3 试验镁合金铸态组织的金相照片

图4 试验镁合金固溶处理后组织的金相照片

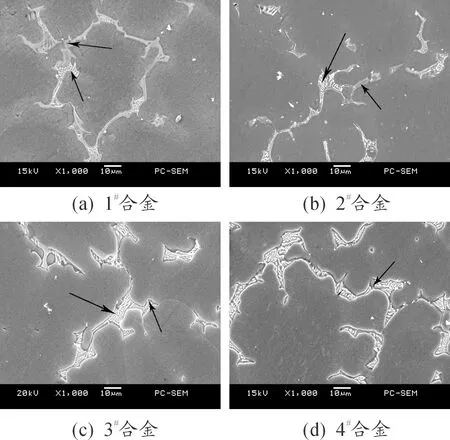

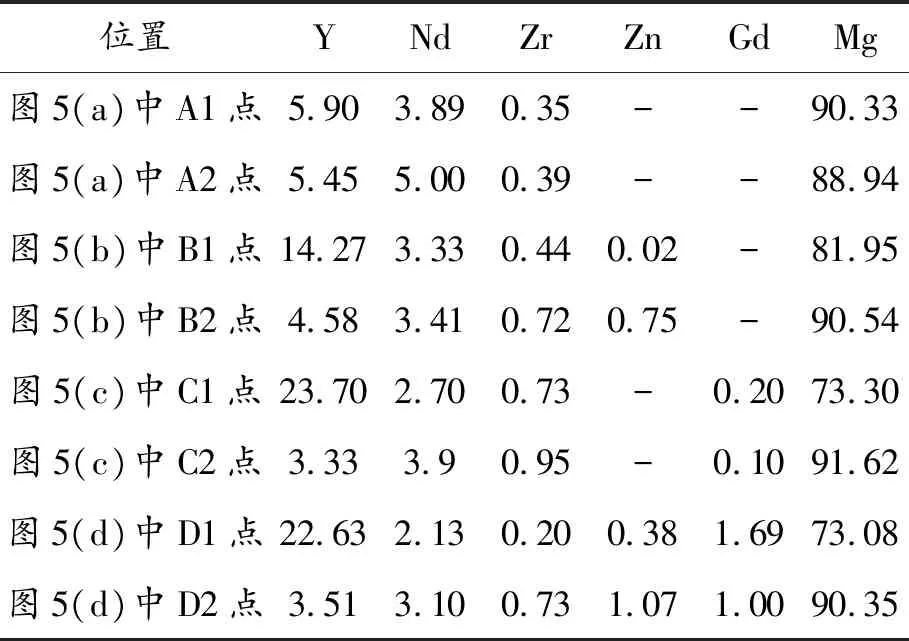

图5显示了所有试验镁合金铸态组织的SEM照片。从图5看到,未添加Zn和Gd的Mg-4.0Y-2.8Nd-0.4Zr试验镁合金中的第二相主要呈连续网状,而单独添加0.2%Zn和1.0%Gd后,合金组织中的第二相呈断续状分布,但复合添加0.2%Zn+1.0%Gd后第二相又有向连续状分布转变的趋势。同时,与图3观察的结果相类似,从图5还可以看到:Zn和Gd添加后,合金组织中第二相的体积分数呈增加趋势和第二相的尺寸呈增大趋势,尤其是单独添加1.0%Gd和复合添加0.2%Zn+1.0%Gd后,这主要是因为Zn和Gd元素添加影响了Y和Nd元素在试验镁合金中的溶解度[11],从而促进了第二相在凝固过程中的析出。此外,如图5所示,所有试验镁合金中晶界处的第二相具有相似形态,均由暗灰色骨骼状相和白亮色点块状相组成。结合XRD图谱(图1)和EDS分析结果(表2)可知:暗灰色骨骼状的第二相为Mg24Y5相,而白亮色点块状第二相为Mg12Nd相。进一步,EDS分析结果还显示:含Gd试验合金中晶界处的第二相中除了有较高含量的Y和Nd之外,还含有一定量的Gd,这可能与少量Gd取代了部分Y和Nd有关[14-16]。

图5 试验镁合金铸态组织的SEM图像

2.2 对铸态拉伸性能的影响

表3列出了试验镁合金的铸态室温拉伸性能。从表3看到:单独添加0.2%Zn和1.0%Gd以及复合添加0.2%Zn+1.0%Gd对Mg-4.0Y-2.8Nd-0.4Zr试验镁合金的室温拉伸性能均存在一定影响,其中单独添加0.2%Zn和1.0%Gd不但可使合金的抗拉强度和屈服强度提高,而且延伸率也得到明显改善,而复合添加0.2%Zn+1.0%Gd虽然较单独添加0.2%Zn和1.0%Gd具有更高的抗拉强度和屈服强度,但延伸率下降明显。很显然,Zn和Gd对Mg-4.0Y-2.8Nd-0.4Zr试验镁合金室温拉伸性能的影响应该与上面提及的其对合金组织的影响有关。根据上面显示的组织影响结果,单独添加0.2%Zn和1.0%Gd均能细化Mg-4.0Y-2.8Nd-0.4Zr试验镁合金的铸态晶粒,并且还使合金组织中第二相的分布由连续网状向断续状转变,而这显然对试验镁合金的性能是有益的。与单独添加Zn和Gd不同,复合添加0.2%Zn+1.0%Gd虽然也对Mg-4.0Y-2.8Nd-0.4Zr试验镁合金有较好的晶粒细化作用,但同时会导致第二相变得粗大、使第二相向连续状分布转变,从而使得合金在抗拉强度和屈服强度提高的同时,延伸率不但没有得到改善,还明显下降。

表2 试验镁合金铸态组织的EDS分析结果 at%

表3 试验镁合金的铸态室温力学性能

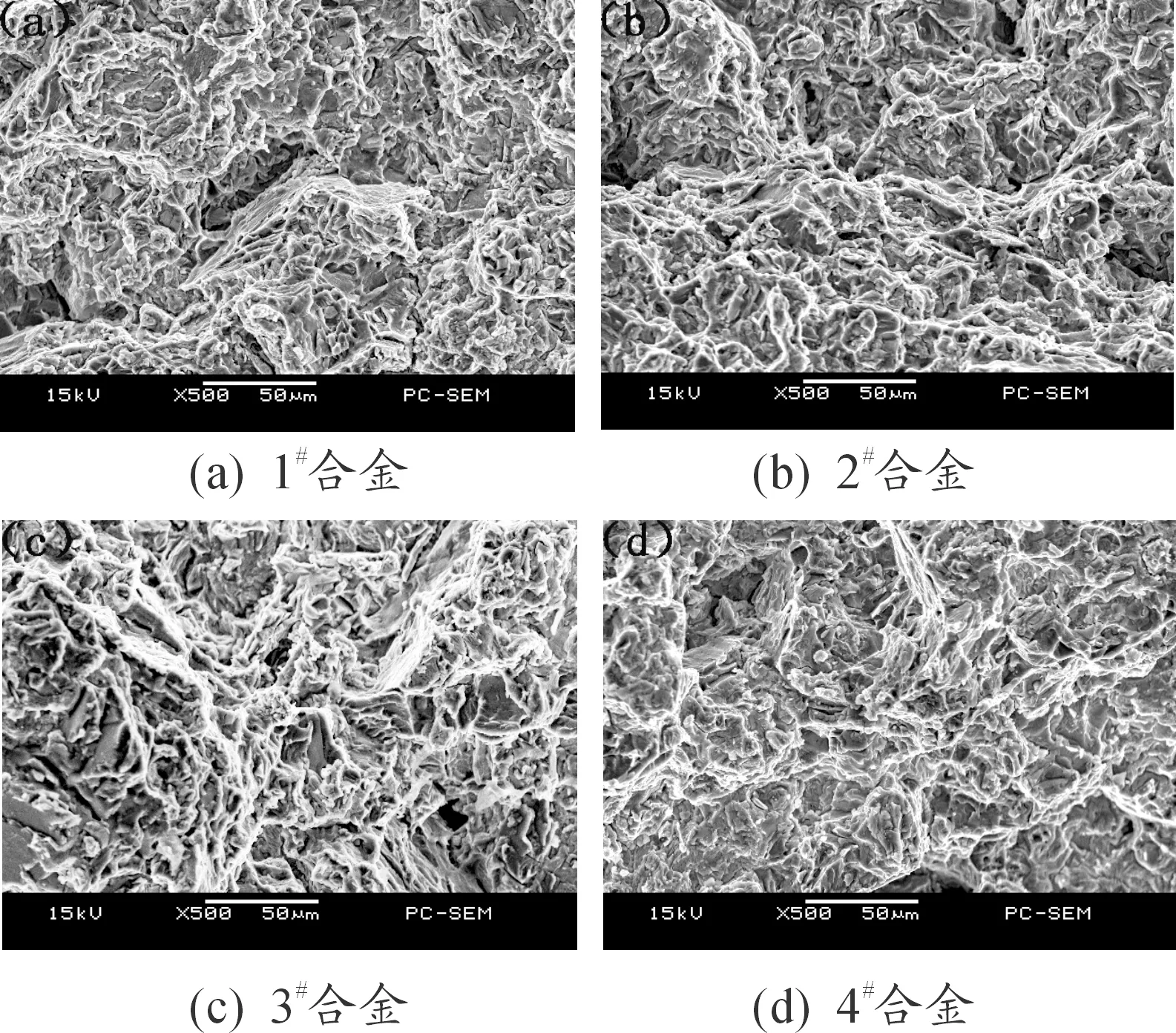

图6和图7分别显示了试验镁合金室温拉伸断口的SEM照片和纵断面的金相照片。从图6(a)可以看到:未添加Zn和Gd的Mg-4.0Y-2.8Nd-0.4Zr试验镁合金断口主要由粗大的解理面组成,而裂纹主要在晶界处产生且沿晶界扩展到相邻晶粒内部(见图7(a)),属于沿晶断裂。单独添加0.2%Zn和1.0%Gd后,断口解理面尺寸减小且出现少量韧窝和撕裂棱(见图6(b)-(c)和图7(b)-(c)),复合添加0.2%Zn+1.0%Gd后,断口解理面尺寸又变大,且撕裂棱呈不均匀分布(见图6(d)和图7(d))。很显然,添加Zn和Gd的Mg-4.0Y-2.8Nd-0.4Zr试验镁合金均属于沿晶与穿晶混合断裂。

图6 铸态试验镁合金室温拉伸断口的SEM照片

图7 铸态试验镁合金室温拉伸断口纵断面的金相照片

2.3 分析和讨论

上面的结果表明:通过Zn和Gd的合金化和/或微合金化,可以提高Mg-4.0Y-2.8Nd-0.4Zr镁合金的铸态拉伸性能,尤其是Zn和Gd复合添加,可以明显提高合金的抗拉强度和屈服强度。这种情况可能主要与合金化和/或微合金化引起的固溶强化、细晶强化和析出强化作用有关,具体分析如下:

1) 固溶强化作用。依据Hume-Rothery 固溶理论[1],溶质原子与溶剂原子半径差小于15%时有着更大的固溶度,而Zn和Gd都属于这类元素。固溶时,溶质原子可以进入基体晶格中原子空隙,亦可取代基体原子,使晶格产生畸变阻碍位错的滑移,从而使合金得到强化。而Gd在Mg中的溶解度大于Zn,且添加的含量也更多,所以含Gd的合金力学性能更优。

2) 细晶强化作用。由Hall-Petch公式[5]:σ=σ0+kd-1/2可知,晶粒细化可提高合金的屈服强度,镁合金的Hall-Petch常数K值很大,一般在(200~320) MPa·μm-1/2之间,所以细晶强化效果更显著。同时细小晶粒还有利于提升合金的韧性,细小晶粒可缩短位错滑移的路程,相邻晶粒的位错源更易产生协调变形,降低变形的不均匀程度。本文中由于Zn和Gd的细化作用, 含Gd合金铸态组织中的晶粒相对更加细小,从而具有更优的力学性能。

3)析出强化作用。单独添加Zn和Gd均使得合金晶界处第二相的体积分数增加,这些在金属凝固过程中从饱和固溶体弥散析出的第二相分布在晶界处,阻碍了位错的滑移,强化晶界。但是晶界处过多的第二相也会对合金产生不利影响,单独添加Zn+Gd合金中晶界处形成了连续粗大的网状结构,对基体产生很强的割裂作用[6],抵消了细晶强化和由第二相强化引起的强化效果,严重损害了合金的韧性。

3 结论

1) Mg-4.0Y-2.8Nd-0.4Zr试验镁合金的铸态组织主要由α-Mg、Mg24Y5和Mg12Nd相组成,单独添加0.2%Zn和1.0%Gd以及复合添加0.2%Zn+1.0%Gd对合金相类型的影响不明显。

2) 在Mg-4.0Y-2.8Nd-0.4Zr试验镁合金中单独添加0.2%Zn和1.0%Gd均能细化合金的铸态晶粒,并且还使合金组织中第二相的分布由连续网状向断续状转变,而复合添加0.2%Zn+1.0%Gd虽然具有较单独添加0.2%Zn和1.0%Gd更好的晶粒细化效果,但会导致第二相变得粗大和使第二相向连续状分布转变。

3) 在Mg-4.0Y-2.8Nd-0.4Zr试验镁合金中单独添加0.2%Zn和1.0%Gd可同时使合金的抗拉强度、屈服强度和延伸率得到改善,而复合添加0.2%Zn+1.0%Gd的合金虽然具有较单独添加0.2%Zn和1.0%Gd更高的抗拉强度和屈服强度,但延伸率在所有试验镁合金中最低。