离心泵叶轮螺母处断裂的根本原因

2019-04-16陈亚军冯剑陆亚栋冯小兵

陈亚军 冯剑 陆亚栋 冯小兵

江苏双达泵业股份有限公司 江苏靖江 214500

泵轴是连接传动机构和叶轮的主要部件,其性能的好坏直接影响泵的稳定和安全运行。经了解,此离心泵运行前三个月状态良好,后震动偏大直至断裂并损坏了叶轮及其他部件。经查看,断口有扭曲和粘连,泵轴主要材质为3Cr13。现主要从材质的成分、力学性能、和受力等方面进行一下分析。

1 泵轴材料分析

1.1 成分分析

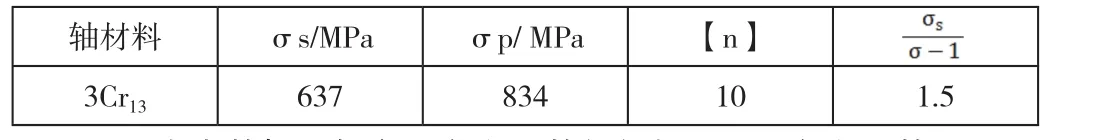

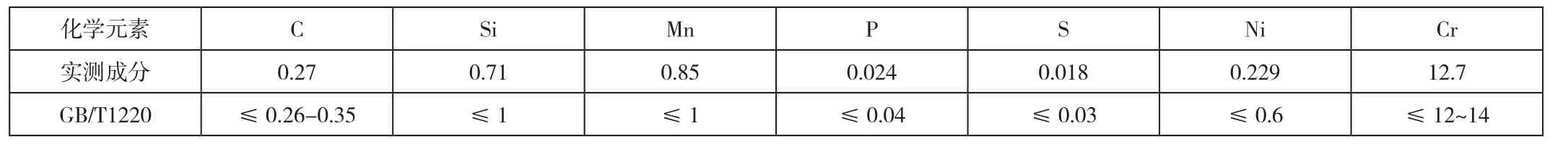

采用只读光谱仪ARL3460进行标样分析:断轴本体的化学成分如表1所示。

1.2 力学性能分析

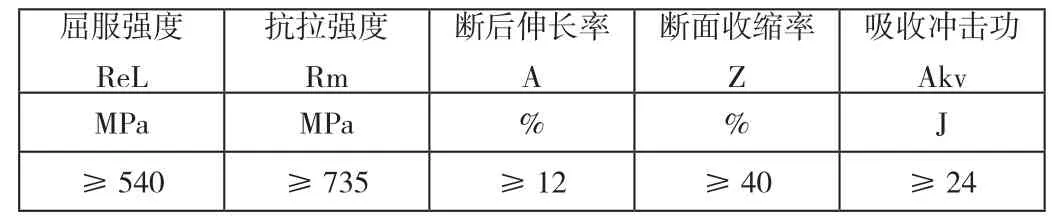

取一块轴的本体材料,按GB/T2975-2009要求加工成长度150mm的试棒作为试验主材,采用拉力机按照GB/T228-2009对其进行拉伸测试,测试结果见表2。

表3 判定标准值(GB/T1220-2007)

对比以上两表中数据,符合GB/T1220-2007。

2 轴受力分析

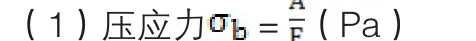

校核轴的强度,假设危险断面为叶轮螺母断裂处,计算其所受的压应力,结合安全系数做出评判。

A单位(N),F单位(m2)

经查,此泵参数:流量Q为175m3/h,扬程H为95m,电机转速n为1450r/min,入口压力p为0.3Mpa,密度ρ为990kg/m3,电机功率P为132KW,最小轴径d为27mm,螺纹孔内径d1为12mm,可得:

根据《现代泵理论与设计》计算轴向力A=19401N

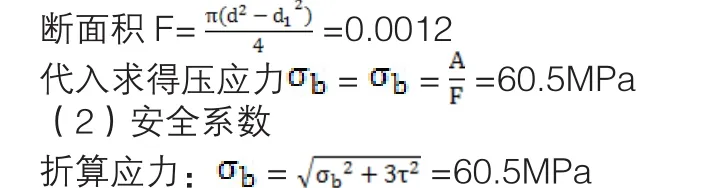

表4 材质3Cr13的理论应力值和安全系数

对比表中数据可知实际安全系数仅仅相比GB安全系数大0.5。

3 断面分析

(1)轴头断裂处倒角有明显刀伤,肉眼可见,直径最小处为Φ27,较螺纹直径减小了3mm,初步判断此处应力过于集中。

(2)断口扭曲粘连,排除脆性断裂。

(3)观察轴断面可以看到断裂处有明显颈缩现象,表面有介质腐蚀或者高

温留下的一层氧化膜,断口中心开裂。

表1 断轴化学成分对比(w,%)

表2 泵轴力学性能

4 结论

轴头部位设计时安全余量相对较小,应力多集中于退刀槽处,且泵轴自身已受到一定损伤,长期负荷运转使其过度疲劳,工况为腐蚀性介质,部分泄漏指泵轴并腐蚀泵轴,内部的P、S等元素使其晶界发生弱化,裂纹逐渐变大且向内部延伸,当达到临界值时,泵轴发生断裂。

改进措施:

(1)取消轴头吊紧螺栓孔M12,通过增大其受力面积来减小作用在轴段上的应力。

(2)提高轴的安全系数,即在不影响水力效率的前提下加大轴径。

(3)深度退刀槽不可取,改为圆弧过度,确保无碰伤。

经试用,泵连续运行6个月无异常。