扣件松脱对频响函数峰值频率的影响研究

2019-04-11刘治业

刘 治 业

(华东交通大学铁路环境振动与噪声教育部工程研究中心,江西 南昌 330013)

扣件病害的检测及处理是线路维护工作的重要内容,其中扣件松脱作为扣件病害的典型,也一直是研究关注的热点问题。

当前关于扣件松脱的检测方法主要包括人工巡检法及计算机视觉检测法。人工巡检法[1]主要是巡检人员通过肉眼及经验判断扣件状态,但该方法检测精度及效率较低。基于计算机视觉的扣件状态检测技术[2,3],则是通过提取扣件图像的特征信息来识别扣件状态,该方法不能识别扣件松脱程度。

根据结构动力学相关知识可知,轴向力会改变梁的刚度进而影响梁的振动特性[4],扣件松脱前后弹条所受内力减小,且扣件与钢轨的接触刚度发生变化,可能对钢轨的振动特性产生影响,由此为基于振动特性的扣件松脱检测提供了相关依据。

FRF表示作用单位力于激励点时响应点在频域下的响应,反映了激励点与响应点之间的振动传递特性,且不受激励点荷载幅值动态变化的影响,在激励点相同时,便于对不同响应点的FRF峰值频率进行对比分析,因此本文以钢轨及扣件弹条的加速度FRF峰值频率为分析指标,基于锤击试验,探究不同扣件松脱程度对钢轨及扣件加速度FRF峰值频率的影响。

1 试验方案

本文试验对象为装配WJ-7扣件的轨道系统,试验中通过扭力扳手设置不同的扣件紧固扭矩,采用PCB086D05型力锤施加激励,采用PCB352C04型单向加速度传感器采集各测点的加速度响应信号,通过LMS310数据采集系统收集力信号及响应信号,测试分析带宽为0 Hz~4 096 Hz,频率间隔为2 Hz。

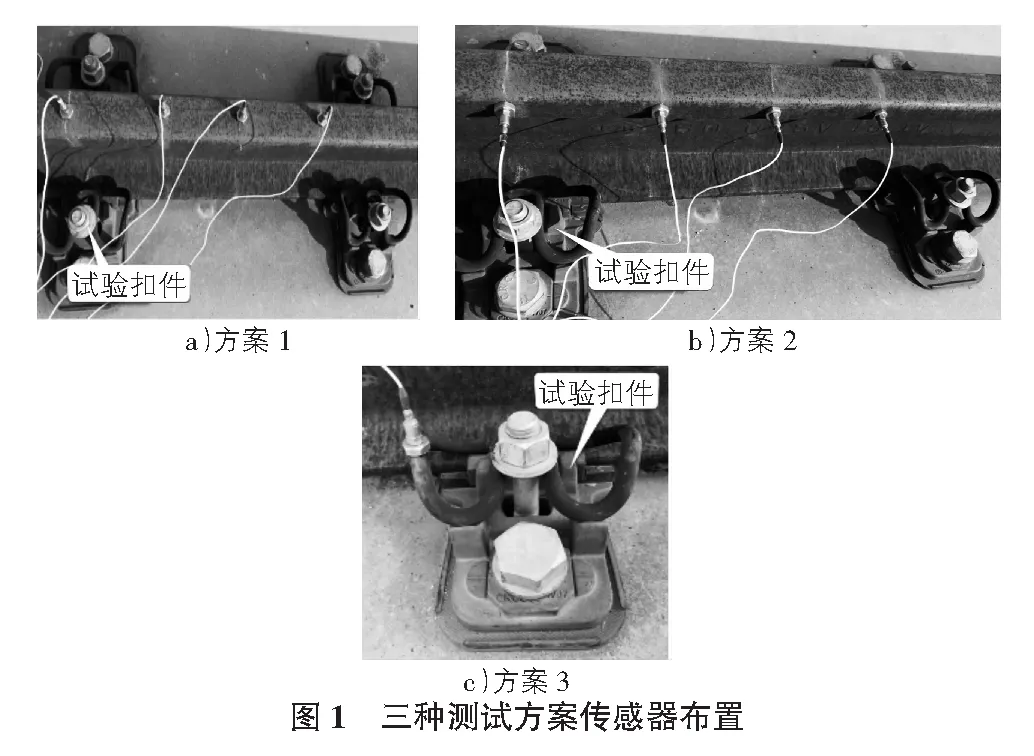

扣件紧固扭矩分别设置为140 N·m,120 N·m,100 N·m,80 N·m,50 N·m及0 N·m,设置3种传感器布置试验方案(如图1所示),各测试方案的激励点、响应点及测试方向如表1所示。

2 试验结果及分析

2.1 扣件松脱对钢轨的影响分析

方案1,方案2均取激励点位于跨中的情况,并以FRF峰值的能量集中程度、波峰宽窄及峰值频率随紧固扭矩的变化情况为依据,各选择一组典型的FRF峰值频率展开叙述。

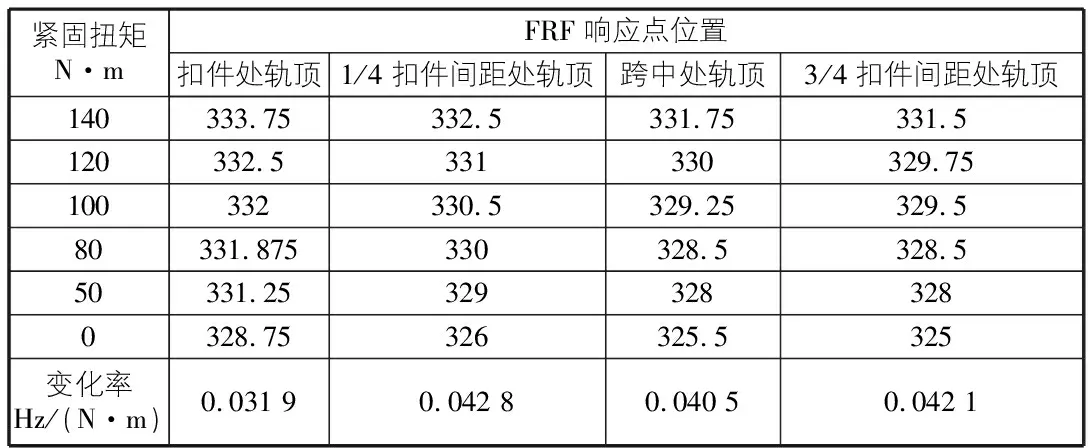

如图2及表2所示,方案1中各FRF均选择330 Hz附近的峰值频率作为分析频率展开叙述,FRF曲线走势图选择频段为310 Hz~375 Hz,由于各FRF曲线在所选峰值频率附近走势基本一致,因此选择其中一组展示。

由图2及表2可以看出,跨中到各响应点FRF的峰值频率均随扣件紧固扭矩减小而减小,且基本呈线性正相关关系。跨中到扣件轨顶加速度FRF峰值频率变化最小,其变化率为0.031 9,跨中到其余三处响应点的FRF峰值频率随紧固扭矩的变化率在0.04 Hz/(N·m)左右分布。可以看出以FRF峰值频率作为检测指标,在跨中轨顶激励的情况下,响应点位于1/4扣件间距处、跨中及3/4扣件间距处时,其FRF在330 Hz附近的峰值频率可用于识别扣件紧固扭矩的松脱。

表1 三种测试方案激励点及响应点布置表

测试方案激励点位置响应点位置测试方向方案1扣件处,1/4,1/2及3/4扣件间距处轨顶扣件处、1/4,1/2及3/4扣件间距处轨顶竖向方案2扣件处,1/4,1/2及3/4扣件间距处头侧扣件处,1/4,1/2及3/4扣件间距处轨头侧横向方案3扣件耳轮中部对侧扣件耳轮中部竖向

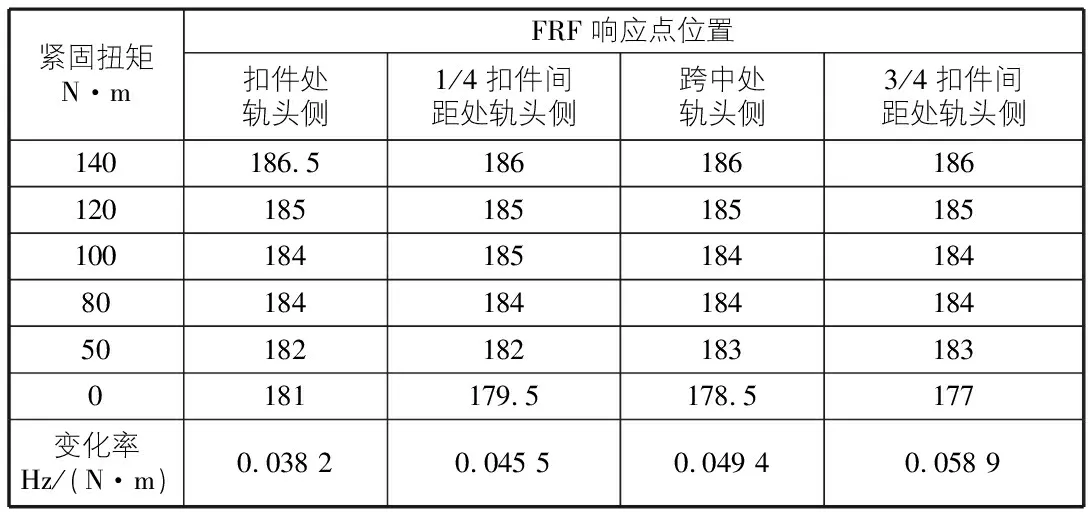

如图3及表3所示,方案2中各FRF均选择185 Hz附近的峰值频率作为分析频率展开叙述,其中FRF曲线走势图选择频段为170 Hz~200 Hz。

由图3及表3可知,跨中到各响应点FRF的峰值频率均随扣件紧固扭矩的减小而减小,且基本呈线性正相关关系。根据FRF峰值频率随扣件紧固扭矩的变化率可知,响应点距离试验扣件越远,其对应FRF峰值频率随紧固扭矩的变化率越大,跨中到3/4扣件间距处轨头侧的FRF峰值频率随紧固扭矩的变化率为0.058 9 Hz/(N·m),由此可知,钢轨轨头侧跨中到3/4扣件间距处横向FRF在185 Hz附近的峰值频率可更好的识别扣件松脱。

根据方案1,方案2测试结果可知,钢轨轨顶竖向及轨头侧横向的加速度FRF峰值频率可用于扣件松脱的识别,激励点位于跨中时,轨顶竖向加速度FRF峰值频率随紧固扭矩的变化率最大为0.042 8 Hz/(N·m),轨头侧横向加速度FRF峰值频率随紧固扭矩的变化率最大为0.058 9 Hz/(N·m)。

表2 不同紧固扭矩下轨顶FRF峰值频率及变化率

紧固扭矩N·mFRF响应点位置扣件处轨顶1/4扣件间距处轨顶跨中处轨顶3/4扣件间距处轨顶140333.75332.5331.75331.5120332.5331330329.75100332330.5329.25329.580331.875330328.5328.550331.253293283280328.75326325.5325变化率Hz/(N·m)0.031 90.042 80.040 50.042 1

表3 不同紧固扭矩下轨头侧横向FRF峰值频率及变化率

紧固扭矩N·mFRF响应点位置扣件处轨头侧1/4扣件间距处轨头侧跨中处轨头侧3/4扣件间距处轨头侧140186.518618618612018518518518510018418518418480184184184184501821821831830181179.5178.5177变化率Hz/(N·m)0.038 20.045 50.049 40.058 9

2.2 扣件松脱对弹条的影响分析

选择扣件紧固扭矩为140 N·m,120 N·m,100 N·m,80 N·m及50 N·m情况,分析紧固扭矩对扣件FRF峰值频率的影响。

图4为方案4中两侧耳轮中部间的加速度FRF随扣件紧固扭矩的变化情况。由于所测得FRF在0 Hz~4 096 Hz范围内仅在730 Hz及870 Hz附近存在两处明显峰值频率,因此分析频段取为670 Hz~960 Hz。

从图4可以看出,在扣件紧固扭矩为140 N·m,120 N·m及100 N·m时,两处峰值频率变化较为平缓;当紧固扭矩小于100 N·m时,两FRF峰值频率均随着紧固扭矩的减小呈线性趋势减小,通过线性拟合得730 Hz附近的峰值频率随紧固扭矩变化率为0.451 3 Hz/(N·m),870 Hz附近FRF峰值频率随紧固扭矩变化率为0.765 1 Hz/(N·m)。结合规范TB/T 3395.4—2015规定可知,WJ-7型扣件装配W1型时紧固扭矩需位于100 N·m~140 N·m范围内,因此,当扣件紧固扭矩低于规范规定的100 N·m时,两峰值频率均可起到较好的识别效果。

3 结语

1)由试验分析结果可知,钢轨轨顶竖向、轨头侧横向及弹条竖向加速度FRF的特定峰值频率均随紧固扭矩变化基本呈线性变化,因此,可选用加速度FRF峰值频率用于扣件松脱的检测。2)跨中激励情况下,钢轨轨顶竖向及轨头侧横向的某些加速度FRF峰值频率可用于扣件松脱的识别,轨顶竖向加速度FRF峰值频率随紧固扭矩的变化率最大为0.042 8 Hz/(N·m),轨头侧横向加速度FRF峰值频率随紧固扭矩的变化率最大为0.058 9 Hz/(N·m)。3)扣件松脱对弹条竖向加速度FRF峰值频率影响较钢轨更为显著,在低于规范规定的100 N·m时,其FRF峰值频率随扣件紧固扭矩基本呈线性变化,870 Hz附近FRF峰值频率随紧固扭矩变化率为0.765 1 Hz/(N·m),因此,扣件弹条的加速度FRF峰值频率更适于识别扣件松脱。