基于泛布尔PID的铝块加热台温度控制

2019-04-11张家斌高明阳

张家斌, 陈 进, 高明阳

(上海第二工业大学 a.环境与材料工程学院;b.智能制造与控制工程学院,上海201209)

0 引言

附加值较高的电路板上的元件器可以通过加热台拆解回收,常用加热台的温度控制系统以经典PID控制为主,可以使线性的温度控制系统取得不错的控温效果[1]。实验证明,熔焊、拆解电路板上的元器件时应遵循先快后慢的升温原则[2],能有效提高元器件重用率,同时铝块加热台本身的温度变化是非线性的,针对这类时变大惯性温度控制系统[3],采用传统的PID控制方法,难以确定参数、使其快速达到稳定的性能指标,但经验丰富的操作人员在几次实验后却能把温度稳定下来。泛布尔代数PID理论中逻辑控制的本质正是利用这种模拟人的思维进行闭环控制的,文献[4-7]中证明了泛布尔PID控制器是一种更优的控制器,具有抗干扰性强,无需传统数学模型的优点,结合机械结构设计,硬件设计和软件控制等,可以设计出控制性能良好的铝块加热台温度控制系统。

1 机械结构设计

图1所示为加热台中一个加热铝块的机械结构,铝块的主要作用是传递加热管热量以及将加热台的实时温度回传给温度传感器。为了配合加热管和传感器的形状规格,设计了U型结构槽,用于放置L型单管加热管,同时打了一个M8的螺纹孔和一组M4的攻丝孔,分别用来固定传感器和加热管。为了保持加热平面的完整光滑,所有的打孔设计均由铝块底部切入,所以在铝块与底座之间用石棉板隔热,所打的3个螺纹孔可以起到固定隔热层与铝块的作用。加热台共由9个这样的加热铝块拼接而成,这种分块拼接设计可以灵活地拆解与焊接废弃电路板,同时克服了整块废弃电路板在传统加热台加热时产生的受热不均及对电路板的损伤。

图1 铝块加热台机械结构Fig.1 Mechanical structure of aluminum block heating station

2 硬件设计

设计了一块以STC15W4K56S4单片机为主芯片,集成温度采集与控制为一体的电路板,根据实际需要设定温度值,在加热器加热过程中,通过热阻传感器实时显示温度并反馈回主控器,通过软硬件结合、配合程序算法,使温度达到预设值允许误差范围内,实现智能温度控制。

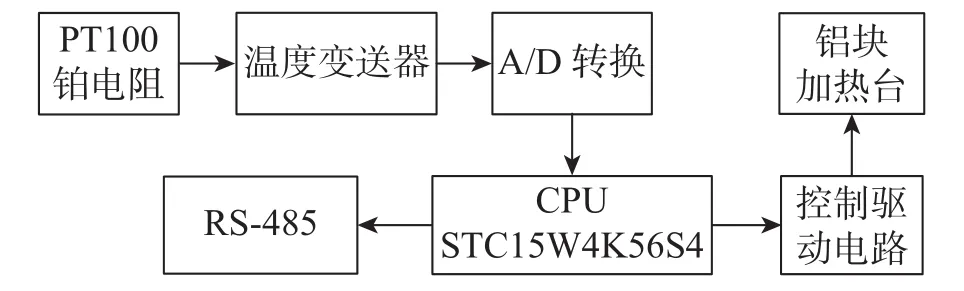

系统的硬件系统框图如图2所示,PT100铂电阻测量温度,通过信号调理电路后,进行A/D转换,单片机将采集到的温度通过RS-485串口传到PC机上,并与PC机上的预设值进行比较,再由单片机驱动可控硅的温度来控制电路及铝块加热台内加热器的功率大小。

图2 加热台温度控制系统框图Fig.2 Diagram of heating station temperature control system

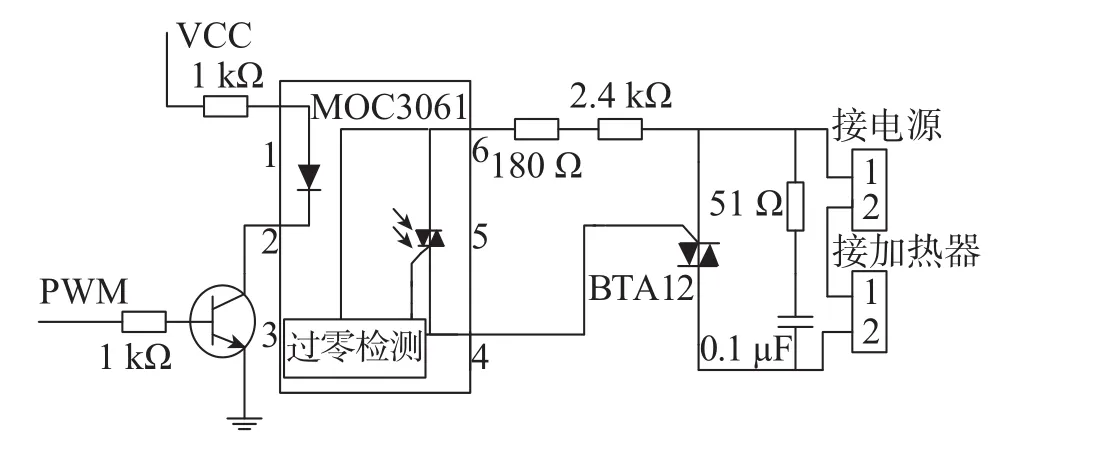

2.1 温度控制电路设计

温度控制电路主要由双向可控硅输出光电耦合器MOC3061和可控硅BTA12组成,如图3所示。单片机发出高电平信号,经三极管放大后导通光电耦合器的1、2脚输入端,驱动内部的发光二极管,当4、6脚输出端电压过零时,内部双向可控硅导通,给外部可控硅BTA12一个触发信号,令其导通,加热台开始工作;当单片机输出低电平,MOC3061截止,加热台停止工作。由于用弱电控制强电,弱电容易被强电干扰,而MOC3061光电耦合器对强弱电进行隔离,抑制了信号对电路的干扰。

图3 温度控制电路Fig.3 Temperature control circuit

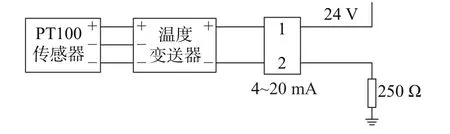

2.2 温度采集电路设计

温度采集电路如图4所示,结合使用的实际情况,铝块加热台需要在0~450℃的温度段工作,热电阻传感器有较大的测量范围且性能稳定、易于安装和使用,而铂电阻在金属传感器中温度响应曲线较好,标准化程度高且成本较低,工作范围为-200~650℃,在0℃时电阻为100 Ω,满足本系统设计的需求。该系统采用三线制接法,额外引入的第3条线,能够对线电阻进行补偿,最大化地消除两线制导线的电阻值,提高远距离信号传输精度[4]。温度转化成模拟量电信号,为4~20 mA电流,通过250 Ω电阻,转换成1~5 V电压信号,将其传输给单片机。

图4 温度采集电路Fig.4 Temperature acquisition circuit

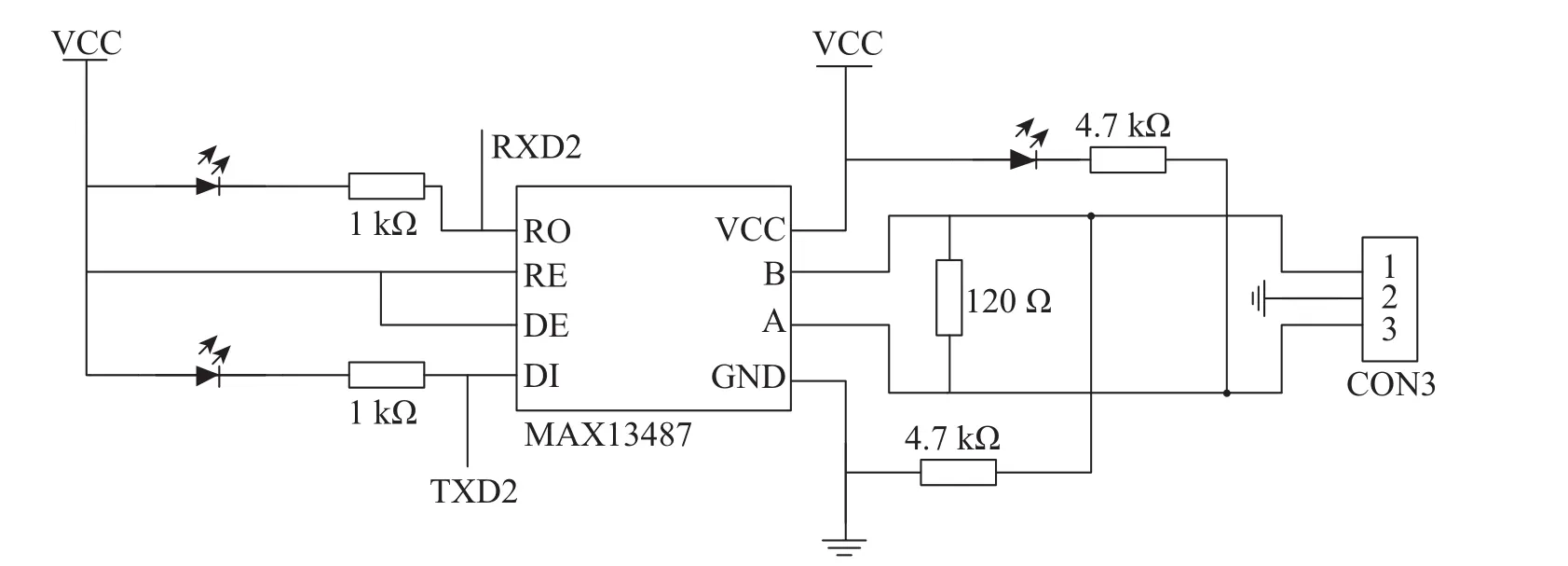

2.3 RS-485通信电路设计

为满足工业通信要求,设计了一路基于MAX13487的RS-485总线接口,通信接口电路如图5所示。加热台所用处理器STC15W4K56S4的RXD2和TXD2分别与MAX13487的RO与DI引脚相连接,接收与发送数据;为了提高信号传输的可靠性,在总线输出端并联匹配一个120 Ω的电阻,并添加GND线,进行三线制通信。通常计算机串口输出的电平电压为-15~15 V,而加热台所用的处理器STC15W4K56S4接收的信号电平是TTL电平,为-5~5 V。温控器采用了RS-485,串行总线接口以平衡发送和差分接收的方式进行数据通信,可以提高抗共模干扰能力及延长传输距离。RS-485总线可与带有RS-485接口的设备互连,以实现数据高速、远程传送。

2.4 主控芯片最小系统电路设计

主控芯片最小系统电路设计如图6所示。STC15W4K56S4单片机作为温度控制器的核心硬件,结合图2~5,其主要作用为:处理来自PT100铂电阻的温度信号,实现A/D转换,向计算机传输数据,采用串口连接计算机下载程序;从计算机接收数据,根据泛布尔PID控制策略与实际输出作比较;控制耦合器和可控硅的通断,进而控制加热器的工作;采集实时状态发送给计算机解析与显示。

图5 RS-485通信电路Fig.5 RS-485 communication circuit

3 软件设计

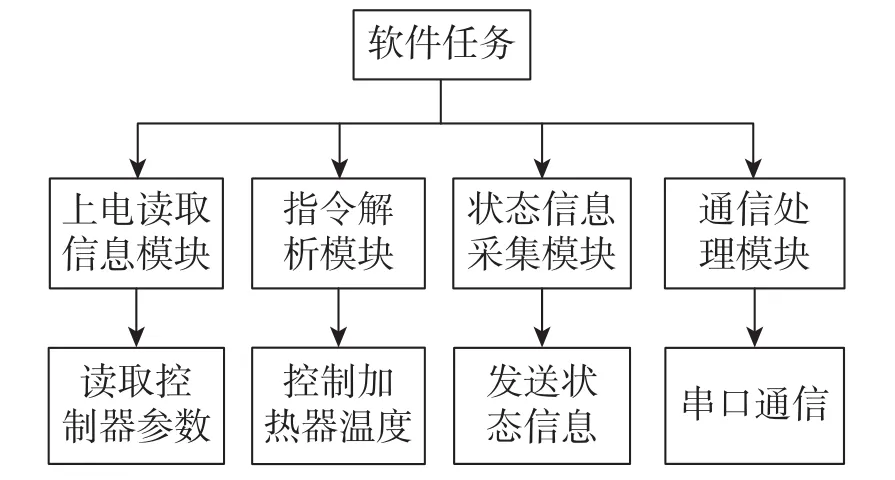

为了便于调试和后期维护,软件部分采用模块化设计思路,主要任务为:读取控制器参数;控制加热棒温度;发送状态信息;与计算机通信。软件功能模块图和程序流程图分别如图7和8所示。

图7 程序功能图Fig.7 Program function chart

图8 程序流程图Fig.8 Program flow chart

3.1 温度采集与控制

温度控制是通过定时器,每隔一定时间进行A/D转换,以此进行温度采集,然后以10个为一组进行大小排序,去除最大值和最小值后取平均值作为此次采样温度的最终值,将最终值和设定值进行比较,通过泛布尔PID算法决定可控硅的关断,从而达到精确控制温度的目的。

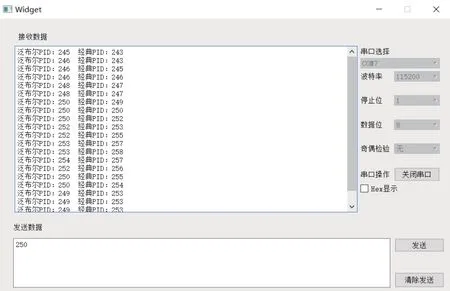

3.2 温度输入

温度输入是通过自己编写的串口助手来输入所在区域的设定温度,如图9所示。在发送数据中写入所在区域的温度,设置好串口端号、波特率、奇偶校验、停止位、数据位后,点击“发送”后串口助手调用串口来发送数据,通过串口转RS-485传给下位机,下位机收到数据后将值赋给变量,进入“温度显示”程序。

3.3 温度显示

温度显示是采集到温度后,通过串口中断发给串口助手,串口助手收到数据后打印数据到数据接收区,从而完成采样温度的显示。

图9 串口助手Fig.9 Serial assistant

3.4 通信控制

通过按键设定每个加热台温度控制的地址,温度控制器采用RS-485与上位机异步通信方式,串口通信波特率设定为115 200 b/s,采用主从查询方式与上位机进行数据交互。

为了正确解析上位机与单片机通信并且维护接收指令的可靠性,自定义通信协议,单条协议由标志头、地址、控制字节或温度值、尾校验和结束位组成。

上位机通过RS-485串口与主板单片机通信,数据格式为:0xA5+地址(0x01~0x10)+温度值(f l oat型)+CRC16(2 Bgte)+0x0D,共 9 Byte。

主板发送查询与控制加热指令的格式为:0xA5+地址(0x01~0x10)+控制字节 +CRC16(2 Byte)+0x0D,共 6 Byte。其中“0x01”代表打开加热器,“0x00”代表关闭加热器;“0xA5”作为发送接收指令的识别码;“0x0D”为指令结束字,判断指令是否结束接收。

3.5 泛布尔PID控制

泛布尔PID控制泛逻辑表见表1。通过比较温度值与给定值,计算出偏差、偏差累积量及偏差变化率,运算得出控制策略,最后将控制作用力作为输出控制,进而控制温度,下面对加热台输入和输出变量分别进行定义。

输入变量包括:温度设定值r(t),即某时刻温度控制系统设定的期望值;某时刻实际温度输出值c(t);温度偏差e(t),e(t)=r(t)-c(t);温度偏差累积量(t)dt;温度偏差变化率e˙(t),为第t时刻温度偏差与第(t-1)时刻温度偏差的差值除以相邻时刻间的时间长度即采样周期T,˙e(t)=[e(t)-e(t-1)]/T;偏差零带(±ε)为实际温度偏差所允许的精度范围(如±1°C);偏差变化率零带(±δ)为实际温度偏差变化率所允许的精度范围(如±2°C);系统允许稳态误差[±e(∞)]为温度偏差累积量所允许的精度范围(如±10°C)[8-10]。

表1 泛布尔PID控制泛逻辑表Tab.1 General logic table of Pan-Boolean PID control

输出变量包括:Y为采样周期内晶闸管的导通时间。针对温度控制系统不同的运动特征,举例说明:e(t)> 1,<2为一组运动特征,此时需要较长的晶闸管导通时间(如T为3 s,Y为2 s以上)来快速升温,且Y需要通过多次实验调整。为了形象化地描述Y的长短,引入“输出作用力 Ki±”,用 Ki±(i=0,1,2,3,4)来表示 9种控制作用,其中:K4+=++++,表示导通时间很长;K3+=+++,表示导通时间较长;K2+=++,表示导通时间长;K1+=+,表示导通时间较短;K0表示导通时间短;K1-=-,表示冷却时间短;K2-=--,表示冷却时间较短;K3-=---,表示冷却时间长;K4-=----,表示冷却时间很长。由于加热台是以自然冷却方式降温,不需外部施加冷却装置,故Ki-(i=1,2,3,4)的输出量为0,这样作用力Ki±的数量由9个减至6个,在程序里减少了逻辑判断次数,增强了实用性,加热台控温设计效果得以优化。

4 效果与结论

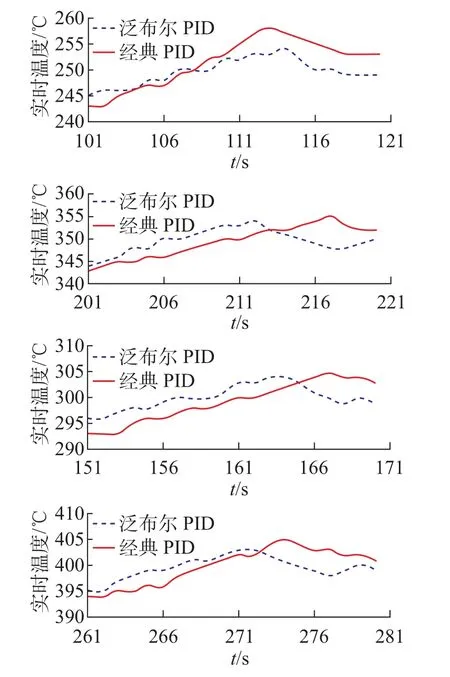

加热台温度控制系统可以通过计算机串口助手获得实时温度值,从而反映温度变化趋势,在软件中调整作用力的值,可以优化控温效果。为了直观地比较,将泛布尔PID控制的温度变化情况与经典PID控制的温度情况实时地反馈在计算机上,当温度分别设置为250、300、350、400℃时,控制系统所显示的实时温度值如图10所示。

由图10可见,对于时变大惯性系统,与经典PID控制相比较,泛布尔PID逻辑控制达到设定温度的实际时间更短,温度变化幅度更小,抗干扰能力更强,能取得更好的控温效果。

图10 实时温度变化比较Fig.10 Real-time temperature change comparison

泛布尔PID逻辑控制能模拟人在控制中的思维习惯,无需具体的数学模型,没有经典PID控制器中存在的各个参数相互作用影响的问题,也不会模糊控制器输出结果、难以直接观测理解,是一种模拟人的思维控制行为的智能控制器,适合在工业控制领域推广。