塑料齿轮注塑模设计及成型工艺分析与优化

2019-04-11蒋昌华

蒋昌华

(上海第二工业大学 高等职业技术(国际)学院,上海201209)

0 引言

相对金属齿轮,塑料齿轮具有质量轻、工作噪声小、耐磨损、无须润滑、可以成型为较复杂的形状、大批量生产成本低等优点。但由于塑料本身具有收缩、吸水性,相对金属强度也比较弱,有传递精度低、寿命短等缺点[1-3]。但随着模具设计和制造技术的发展,塑料齿轮的精度不断提高,使其在精密传动中的应用逐渐增加。

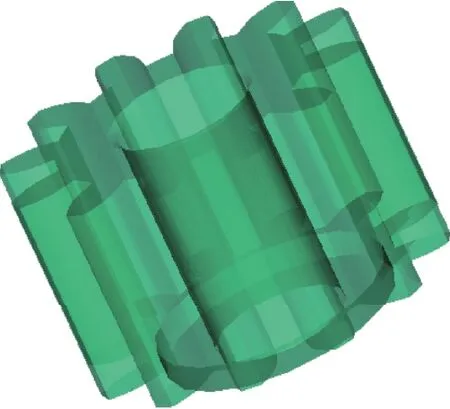

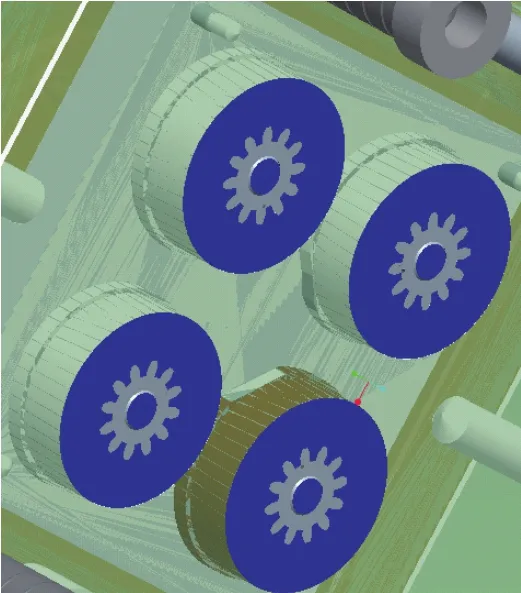

图1 齿轮Fig.1 Gear

1 塑件分析

图1所示的齿轮用于线路板快速打孔机轴的传递,表面光滑,不允许有明显的熔接痕和翘曲,且要求具有一定硬度和耐磨性,传动精度较高。齿轮的模数为2,齿数为12,齿型角为20°,齿定高系数为1。选用材料为聚甲醛(POM),综合力学性能好,其力学性能随温度变化小、摩擦因数小、耐磨性好、自润滑性好。但成型温度的范围较窄、收缩率较大,易出现翘曲变形,对齿轮的传动精度影响较大,在成型时要严格控制其翘曲变形量。

2 三维建模及网格化

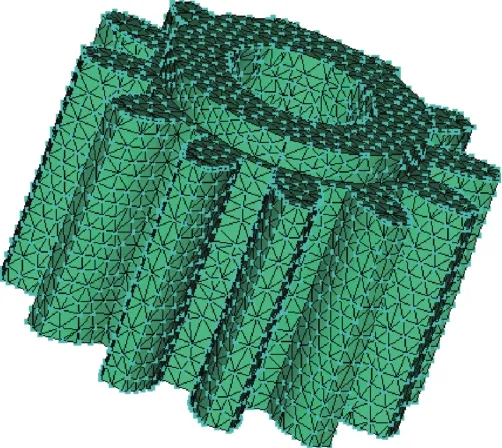

(1)建立模型:用PROE软件建立塑件模型,采用标准的渐开线方程形成齿廓,再转化为stl格式导入Moldflow模流软件,为了保证网格的划分质量,将齿根处小圆角特征删除,如图2所示。

图2 stl图形Fig.2 Stl graphics

(2)网格划分:网格划分的质量直接影响分析的准确性,齿轮厚度不均,不能用中面网格,先用表面网格进行划分[4],统计有6 824个三角形,已连接的节点数为3 412,匹配百分比为78.6%,纵横比最大为20.2,不满足翘曲分析匹配度为90%以上、最大纵横比为6的要求,需对网格进行处理,通过插入节点、节点合并、部分缩小边长、手动重新划分等手段将匹配率提高到90.3%,纵横比最大为5.96,再转化为实体网格,实体网格考虑了熔体在厚度方向的速度分量及压力的变化,计算和处理的结果误差较小,如图3所示。

图3 网格划分Fig.3 Mesh generation

3 型腔布局,设计浇注系统

模具采用“一模四腔”的结构,考虑到型腔的强度及充模时流长的一致性,即每个型腔中心到模具中心的流长相等;齿轮的外表面用来传递,要求光滑不能有浇口的痕迹,所以浇口只能放在上下表面,塑件2 mm高的台阶与齿轮外表面有同柱度要求,所以将型腔放在动模一侧,选择上表面进浇并作为主分型面,生产时采用点浇口自动断浇形式,整个型腔布置及浇注系统的结构如图4所示。

图4 型腔布局及浇注系统Fig.4 Cavity layout and casting system

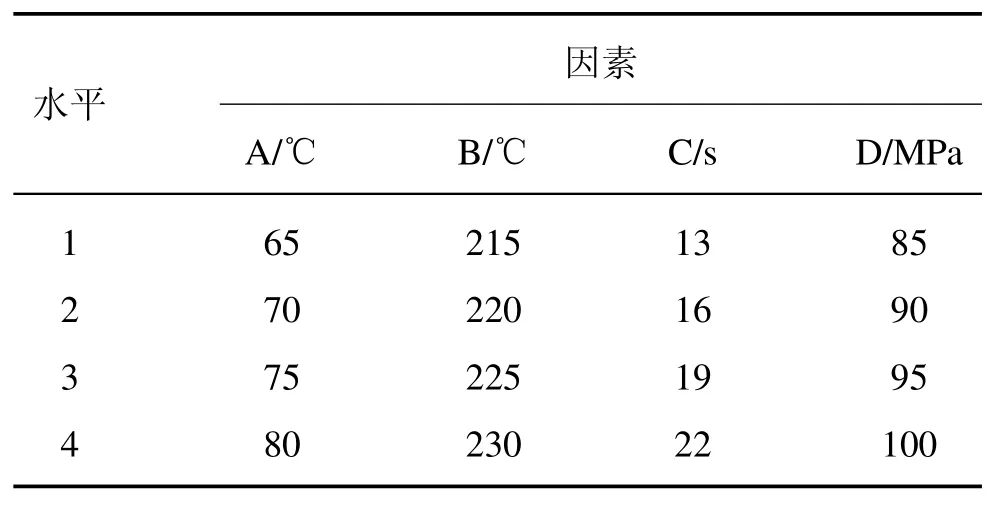

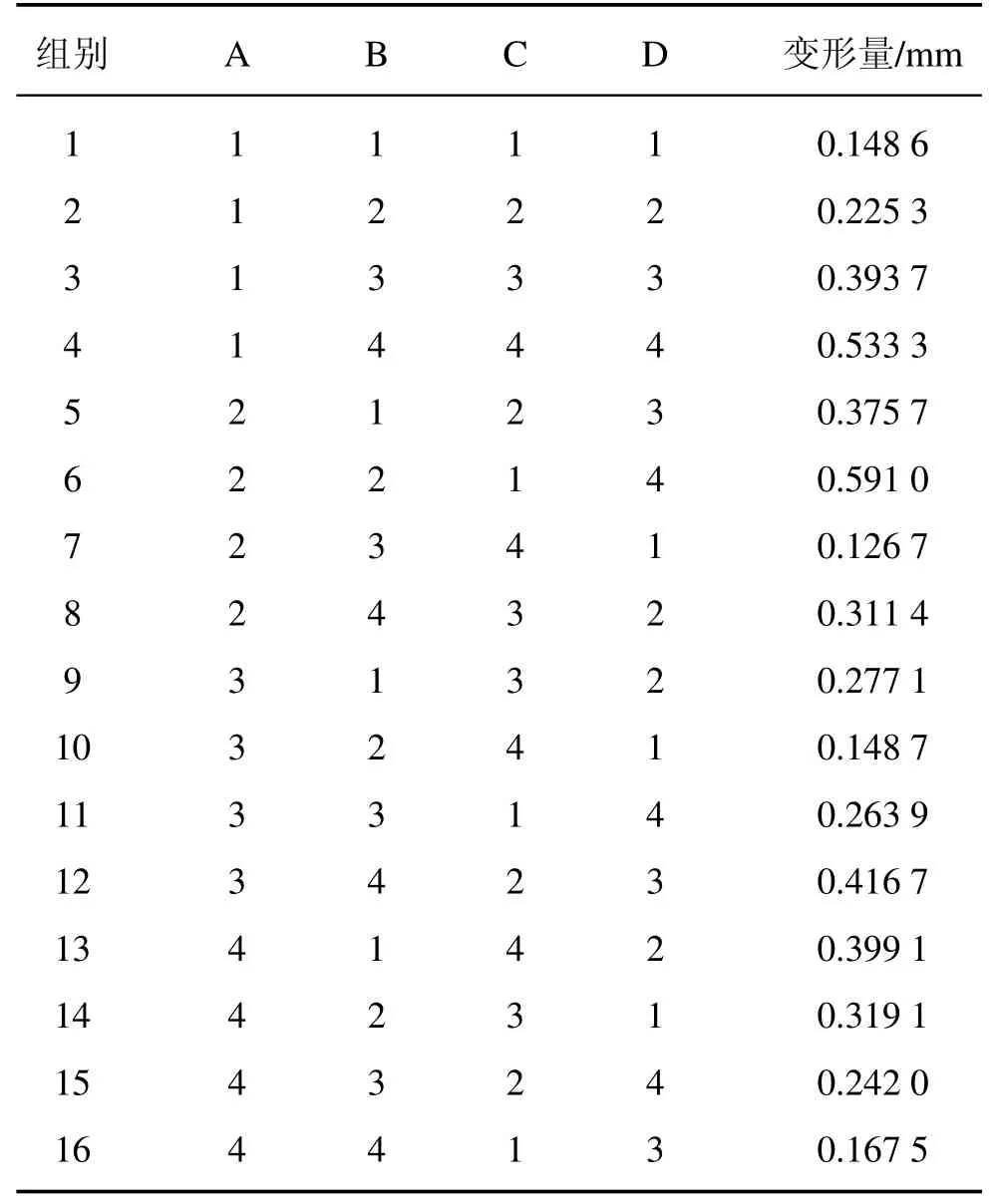

表1 工艺参数正交实验水平表Tab.1 Orthogonal experimental level of process parameters

4 工艺参数的分析及优化

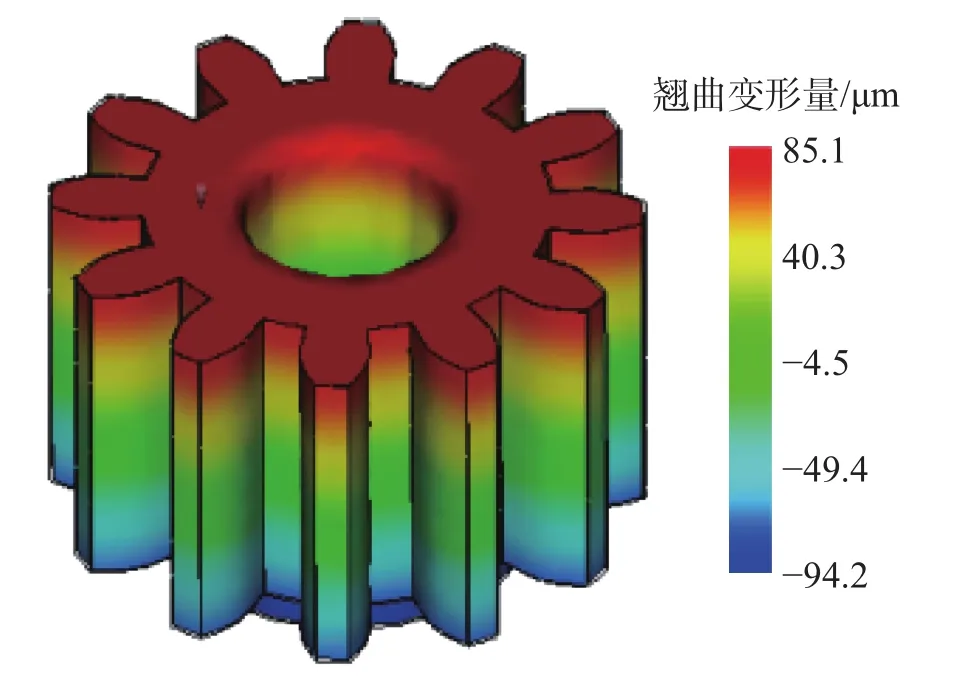

根据使用要求,塑料齿轮在转动和传力过程中不能有大的振动,否则会影响机器对线路板快速打孔的尺寸精度和位置精度,也会缩短机器的寿命,所以要严格控制塑件的翘曲变形量。影响翘曲变形的主要因素为模具温度(A)、熔体温度(B)、保压时间(C)和保压压力(D)[5-9]。现以塑件的翘曲变形量为评价指标,4个因素为研究对象,根据成型工艺参数范围取4个水平,所用材料含有部分玻纤成分,可以增加塑件强度,比普通POM的成型工艺参数更高,用Moldflow软件按照表1中的参数组合进行“填充+保压+翘曲”模拟分析,得到16组翘曲变形量,见表2。极差分析结果见表3,极差R越大对目标值的影响就越大,4个因素对翘曲变形量的影响程度依次为:保压压力>熔体温度>模具温度>保压时间;因素中均值越小翘曲变形量就越小,所以最优工艺参数组合为:A3B3C1D1,模具温度75℃、熔体温度225℃、保压时间13 s、保压压力85 MPa,用软件模拟验证翘曲变形最大值为94.2µm,如图5所示。

表2 正交实验结果Tab.2 Orthogonal experimental results

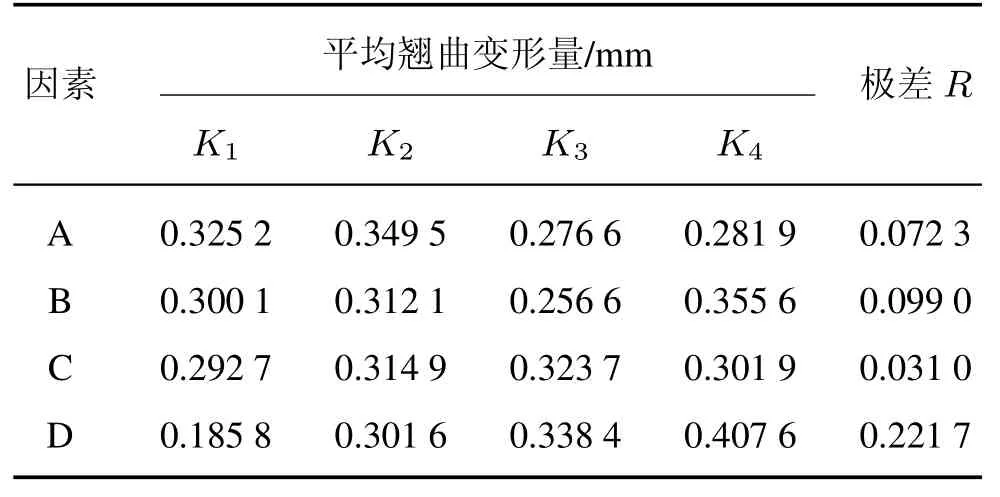

表3 平均翘曲变形量及极差Tab.3 Mean warpage deformation and range

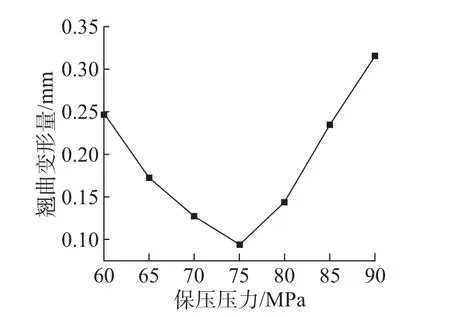

从表3平均翘曲变形量的极差分析结果可知,保压压力对塑件翘曲变形量的影响远大于其他因素,以翘曲变形量为目标函数,在最优结果上其他参数不变,保压压力为变量,研究单因素变化对翘曲量的影响趋势,具体结果如图6所示。翘曲量随保压压力升高先减小后增加,保压压力过小时塑件由于补料不足会出现缺料现象,压力较小时腔内熔体不紧实,释放的残余应力成为收缩的部分阻力,变形量小;随着压力增大,腔内熔体慢慢被压实,收缩阻力变大,变形量减小,压力较大时分布的不均匀性加大了收缩的不均匀性,增加变形量,压力过大会出现过塑件脱模困难甚至脱模以后出现龟裂现象。

图5 优化工艺参数后齿轮的翘曲变形量Fig.5 Gear warpage deformation after optimizing the process parameters

图6 翘曲变形量变化图Fig.6 Warpage deformation variation diagram

5 模具成型零件的设计

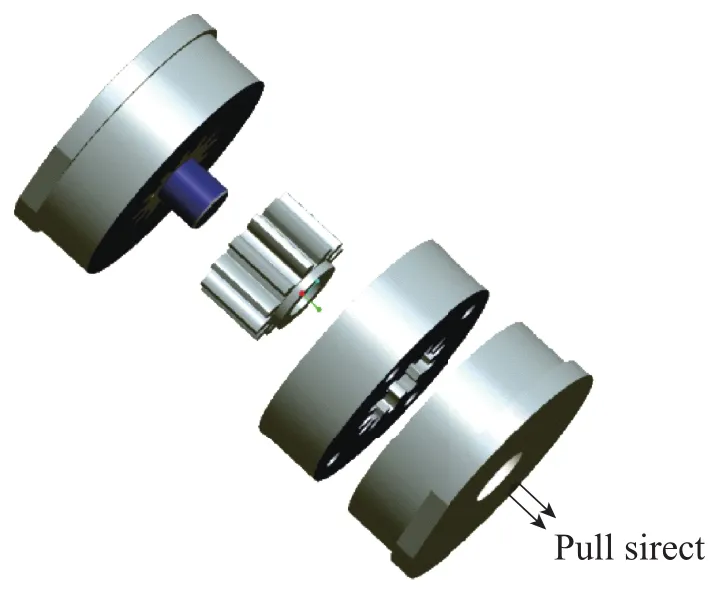

注射模中成型零件主要有型芯和型腔,为了保证齿轮的同轴度,将分型面置于上齿轮顶面,整个型腔在动模一侧,方便顶出塑件,具体结构如图7所示。塑件上表面内孔有倒角,便于加工和维修时将其拆为镶件,小型芯置于定模一侧,动模侧的型芯为推管型芯,带齿廓部分的型腔用慢走丝加工,与塑件底部台阶腔体分开加工,然后用4颗螺钉锁紧。模具一模四腔,齿轮是圆形零件,尺寸不大,单个型芯、型腔设计成圆柱组合式,整体放入定模固定板和动模固定板中,采用台肩式固定,台阶洗掉一段圆弧,防止旋转,如图8、9所示。

图7 成型零件Fig.7 Molding parts

图8 定模型腔Fig.8 The died cavity

图9 动模型腔Fig.9 The moved cavity

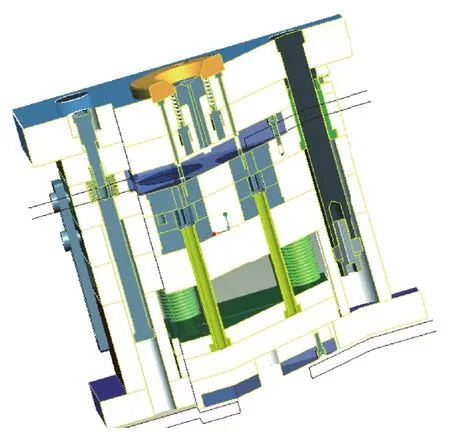

图10 模具三维剖视图Fig.10 3D section of mold

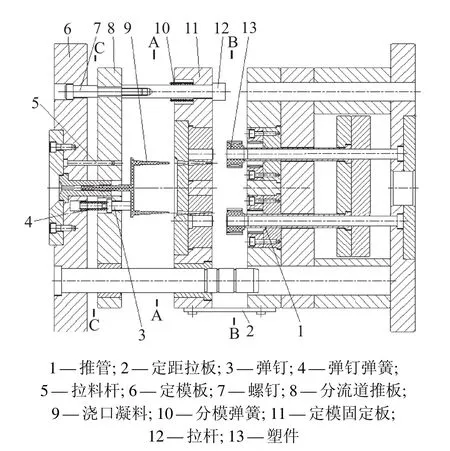

图11 塑料齿轮模具结构Fig.11 Plastic gear mold structure

6 模具总体结构设计

模具采用点浇口进浇方式,一模四腔,三板模结构,自动断胶脱胶,推管顶出,结构如图10、11所示。模具的分型开模是以顺序定距分型来依次打开3个分型面[10-11]。

开模时,在分模弹簧的作用下A分型面最先分开,在拉料杆的作用下将浇口与塑件拉断,浇注系统留于定模一侧,拉杆限制A分型面的分开距离,将浇注系统推出脱落;模具继续打开,浇注系统和拉料杆将C分型面锁紧,B分型面继续打开,由于塑件的包紧力,塑件留在推管型芯上,定距拉板限制B分型面的开模距离,将塑件顶出落下;动模继续右行,在定距拉板、拉杆和螺钉的联合作用下,C分型面打开,浇口凝料从拉料杆中脱出,同时脱离主流道衬套,在弹钉弹簧的作用下,弹钉将浇口凝料从分流道推板中推出,由螺钉限制C分型面的开模距离;最后推出机构带动推管将塑件从动模型腔中推出。定模中的导柱要足够长,在开模过程中始终不能完全离开动模的导套。

合模时,B分型面先闭合,同时推出机构复位,A分析面开模距离缩小,弹簧顶动分流道推板使分型面C先闭合,最后克服弹簧的力,A分型面合模,最终完成模具的整个开、合模动作。

7 结 语

运用Moldf l ow软件对塑料齿轮成型工艺参数进行模拟,设计正交实验得到不同参数条件下塑件的翘曲变形量,极差计算分析了不同成型参数对翘曲量影响程度的大小,获得成型工艺最优方案;用PROE软件完成了型腔分模和成型零件的设计,并对一模四腔整体模具进行了结构设计,实现了弹簧定距拉杆及定距拉板3次顺序定距分型,完成自动脱模过程。