废旧磷酸铁锂电池正极活性材料与集流体的分离

2019-04-11王英东邓明强张承龙王瑞雪王景伟

王英东, 邓明强, 张承龙,马 恩, 王瑞雪, 王景伟

(1.上海第二工业大学 a.电子废弃物研究中心;b.上海电子废弃物资源化协同创新中心,上海201209;2.上海旭岚实业有限公司,上海201322)

0 引言

近几年来,能源问题成为人类社会生产发展不可忽视的热点,新能源汽车凭借其高性价比与环保性迅速发展。作为新能源汽车的电源,锂离子电池在动力电池的市场份额越来越高[1]。锂离子电池以其高能量密度、无记忆效应、绿色环保等特点,成为新一代的绿色电池[2]。磷酸铁锂电池价格低廉、容量大、安全性好,是一种典型的锂离子电池。动力磷酸铁锂电池受其循环性能的限制,寿命大约3~5年。可以预见新能源汽车的爆发式增长将在数年后淘汰大量的磷酸铁锂电池。在磷酸铁锂电池的生产过程中,消耗了一定的矿产资源,直接丢弃会造成资源的损失,而且电池中含有的铁、锂等金属可能对水体和土壤造成污染,引发一系列的环境问题。因此,废旧磷酸铁锂电池的资源化可以实现资源的二次利用,创造良好的经济效益,实现环境的可持续发展。

目前处理磷酸铁锂正极材料的原则首先是实现活性材料与集流体铝箔的分离,再对活性材料进行金属浸出或修复。分离正极活性材料的主要方法有酸碱浸出法、有机溶剂溶解法、超声擦洗法等。吴越等[3]将正极片在350℃下煅烧后,用质量分数5%的NaOH溶液溶解,过滤后得到活性材料;潘英俊[4]在60℃、固液比(g/mL)1:10的条件下用N-甲基吡咯烷酮(NMP)溶剂浸泡正极片并超声处理,活性材料的回收率达到90%;何汉兵等[5]研究了不同有机溶剂对聚偏氟乙烯(PVDF)的溶解效果,高效地实现了集流体分离。但传统的处理方法存在高成本和环境风险。强酸强碱浸出反应后的余液难以妥善处理,直接排放会造成污染;典型的分离活性材料的有机溶剂NMP价格高昂,而且长期接触会影响人体的生殖系统。因此,需要选择一种低成本、环境影响小的有机溶剂作为替代。本文以废旧磷酸铁锂电池为研究对象,选择碳酸丙烯酯(PC)为有机溶剂,以有机溶剂溶解法分离正极活性材料,并以高温煅烧法作为对比,研究了两种方法对活性材料和铝箔的分离效果,提出了可行的回收方案。

1 实验

1.1 实验原料及试剂

实验原料为专业电池回收公司提供的废旧磷酸铁锂电池,实验所用试剂如表1所示,实验用水为去离子水。

表1 实验试剂一览表Tab.1 Reagents used in the experiment

1.2 仪器与设备

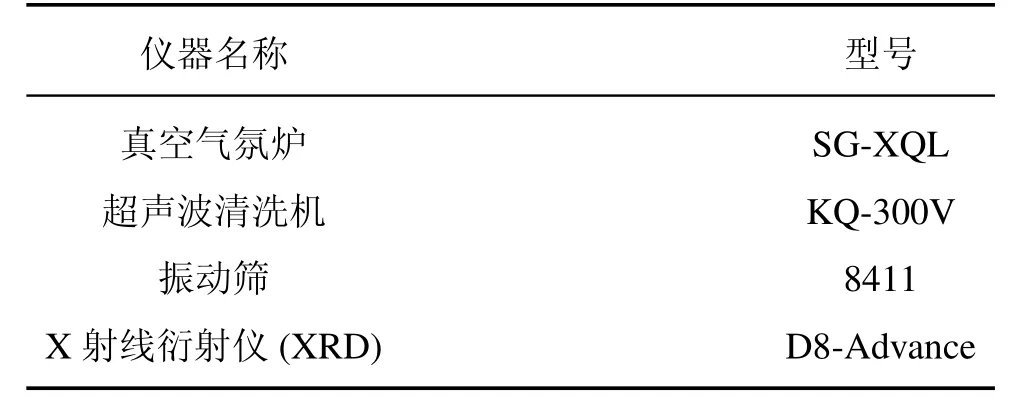

实验所需仪器如表2所示。

表2 主要仪器设备一览表Tab.2 Equipment used in the experiment

1.3 实验方法

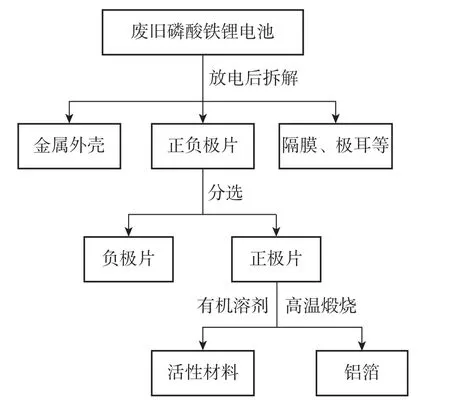

首先对废旧磷酸铁锂电池进行放电处理,拆解后得到金属外壳、正负极片、隔膜、极耳等,对正极片采用有机溶剂溶解和高温煅烧两种方式使活性材料与铝箔分离。处理的具体流程如图1所示。

图1 废旧磷酸铁锂电池的前处理流程图Fig.1 The pretreatment flow diagram of spent lithium iron phosphate batteries

1.3.1 电池的预处理

由于废旧电池仍有一定的剩余电量,不能直接处理。Paulino等[6]将电池低温储存后去除外壳,置于真空中1 h,通过机械震荡去除隔膜和集流体等。本文将废旧电池连接至自制的放电设备,将电压降至1 V以下,然后浸泡在1 mol/L的NaCl溶液中24 h以上,使电池完全放电,干燥后借助工具去除金属外壳,继续手工拆解后得到塑料隔膜、电池的正负极片和极耳,其中金属外壳、极耳和隔膜可以直接回收,电池的正负极片中的活性材料与集流体分离后分别回收。

1.3.2 正极活性材料与集流体的分离

卢毅屏等[7]研究了450~750℃下煅烧2 h废锂离子电池活性材料与集流体的分离效果。由于铝的熔点为660℃,实验在650℃以上铝箔熔化成细小颗粒,影响分离的效果。本文将正极片裁剪成矩形,在气氛炉(N2氛围)中分别于3~7 h、200~600℃条件下对正极片进行煅烧,然后放入振动筛中进行筛分;选取PC溶剂,分别于30~70℃、30~150 min、固液比 (g/mL)1:10~1:50、表面积 0.25~4 cm2的条件下进行活性材料中粘结剂的溶解实验,选择最佳的实验条件,采用XRD分析回收材料的物像。

2 结果与讨论

2.1 高温煅烧法对活性材料分离效果的影响

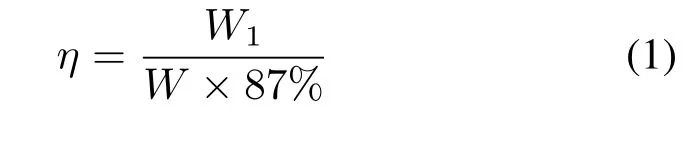

磷酸铁锂材料中的二价铁离子在升温过程中容易被氧化,影响材料后续的回收与利用,因此选择在气氛炉中通入N2保护,实验考察了不同煅烧时间和煅烧温度下活性材料的分离效果,以η表示:

式中:η为分离率;W1为回收活性材料的干重;W为正极片的干重,经过估算活性材料的质量比约为87%。

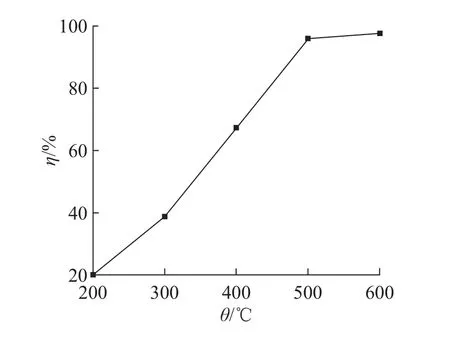

2.1.1 煅烧温度(θ)对η的影响

选取温度范围200~600℃,称取5 g正极片放入气氛炉中加热5 h。实验结果如图2所示,随着煅烧温度从200℃上升至500℃,活性物质的η从20.01%迅速增加至95.98%,然后基本趋于稳定。这是由于将活性材料和导电剂紧密粘结在集流体表面的粘结剂PVDF加热到一定温度后开始分解,以气体形式挥发,最终活性材料失去粘结剂后质脆松散,从集流体表面大量脱落。卞都成[8]提出,正极材料在加热至350℃的煅烧过程中,极片质量明显下降,而在500℃时质量基本保持不变,这主要归因于PVDF在350℃开始分解,500℃分解完全。这一结论与实验结果相一致。待温度达到600℃后,继续升温铝会产生白色的小颗粒,影响活性材料的分离效果,结合能耗成本选择500℃为反应的最佳温度。

图2 温度对活性材料η的影响Fig.2 Effect of temperature on η of active materials

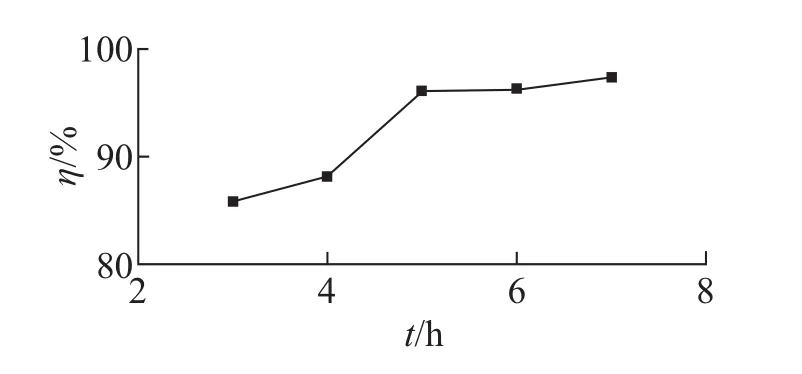

2.1.2 煅烧时间对η的影响

煅烧时间选取3~7 h,称量5 g正极片在气氛炉中加热至500℃。如图3所示,活性材料的分离可以分为两个阶段:3~5 h,η迅速上升,5 h后基本趋于稳定。PVDF在高温下的分解需要一定的时间,煅烧5 h基本完成了PVDF的分解,从而达到活性材料从铝箔表面分离较理想的效果。虽然活性材料η随时间增长,但是5 h后继续煅烧,η变化不大,而且考虑到气氛炉的能耗成本,选择最佳的煅烧时间为5 h。

图3 时间对活性材料η的影响Fig.3 Effect of time on η of active materials

2.2 有机溶剂溶解法对活性材料分离效果的影响

有机溶剂对分离活性材料的影响已经有很多相关的报道。何汉兵等[5]研究了二甲基亚砜(DMSO)、四氢呋喃(THF)等有机溶剂在分离废旧电池中的作用;潘英俊[4]使用NMP分离锂离子电池的活性材料;He等[9]提出有机溶剂溶解过程中超声的辅助作用,任何有机溶剂在60℃和固液比(g/mL)1:10条件下,不借助超声清洗,活性物质η不超过10%,而在超声存在的情况下,η至少提高6倍。本文选用有机溶剂PC,与传统的有机溶剂(NMP,DMAC)相比,价格不足NMP溶剂的1/3,且对人体和环境的危害性更小。实验考察了超声时间、固液比、表面积和反应温度对分离效果的影响。

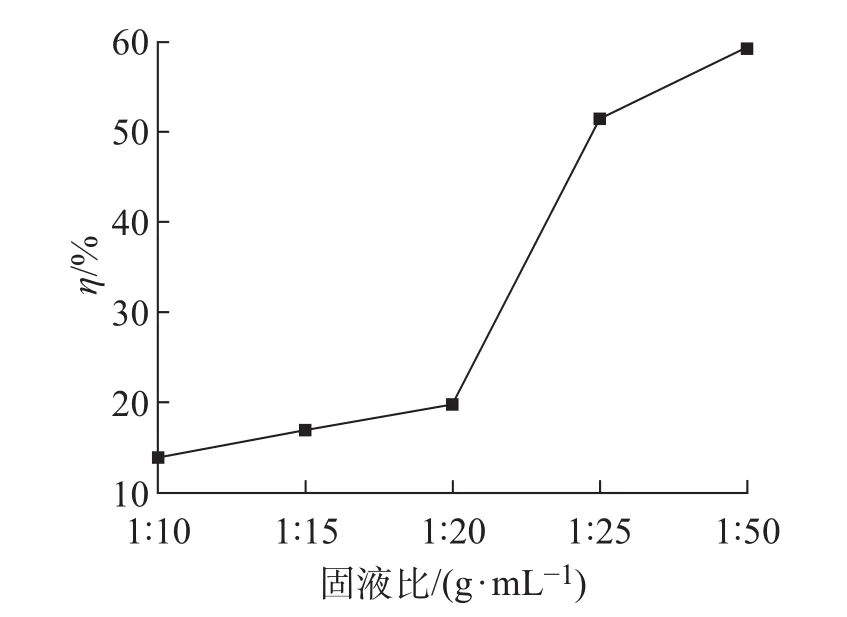

2.2.1 固液比对η的影响

分别称取1、2、2.5、3.33和5 g正极片,放入盛有50 mL PC溶液的烧杯中,在60℃、超声120 min的条件下考察固液比对η的影响。如图4所示,在一定范围内随着固体材料的减少,活性材料的η明显提高。这主要归因于PC对PVDF的溶解度有限,而正极材料质量的减少,就意味着单位体积PC溶解PVDF质量的减少。但是低的固液比意味着处理单位质量的正极材料的成本提高,综合考虑选择1:25为反应的最佳固液比(g/mL)。

图4固液比对活性材料η的影响Fig.4 Effect of solid-liquid ratio on η of active materials

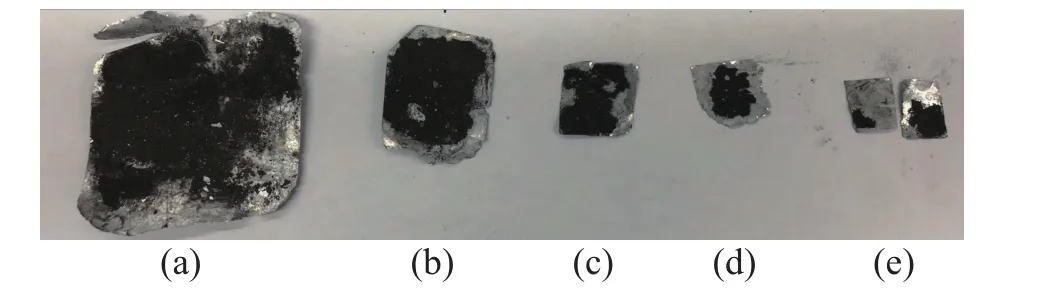

图5 为反应后得到的正极片,可以看出较容易分离的是极片的边缘部分,改变反应条件,中心区域的活性材料仍难以分离,因此可考虑减小极片的表面积,减小中心区域的范围,提高单位面积的η。

图5 不同固液比(g·mL-1)反应得到的正极片(a)1:10;(b)1:15;(c)1:20;(d)1:25;(e)1:50Fig.5 Cathode plates obtained by reaction at different solidliquid ratios(g·mL-1)(a)1 :10;(b)1 :15;(c)1 :20;(d)1 :25;(e)1:50

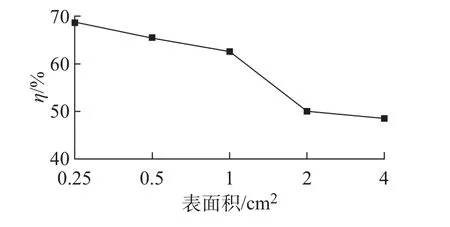

2.2.2 正极片表面积对η的影响

将正极片裁剪成0.25、0.5、1、2和4 cm2,在60℃水浴下超声120 min,反应的固液比(g/mL)1:25。图6反映了正极片的表面积对η的影响,正极材料的η随着表面积增大而降低,表面积大于1 cm2的η低于60%。正极片表面积减小,空隙增加,极片表面与液体的接触面积也随之增加,进而提高了η;同时较小的表面积,意味着正极片被划分成更多的小极片,极片的周长增加,边缘的活性材料从而更容易接受超声的空化作用。但是表面积的减小增加了前处理的工作量和分选回收的难度,因此选择0.25 cm2作为极片的表面积。图7所示为不同表面积条件下反应得到的正极片图片。

图6 表面积对活性材料η的影响Fig.6 Effect of surface area on η of active materials

图7 不同表面积反应得到的正极片(a)4 cm2;(b)2 cm2;(c)1 cm2;(d)0.5 cm2;(e)0.25 cm2Fig.7 Cathode plates obtained by reaction at different surface area(a)4 cm2;(b)2 cm2;(c)1 cm2;(d)0.5 cm2;(e)0.25 cm2

图8 超声时间对活性材料η的影响Fig.8 Effect of time on η of active materials

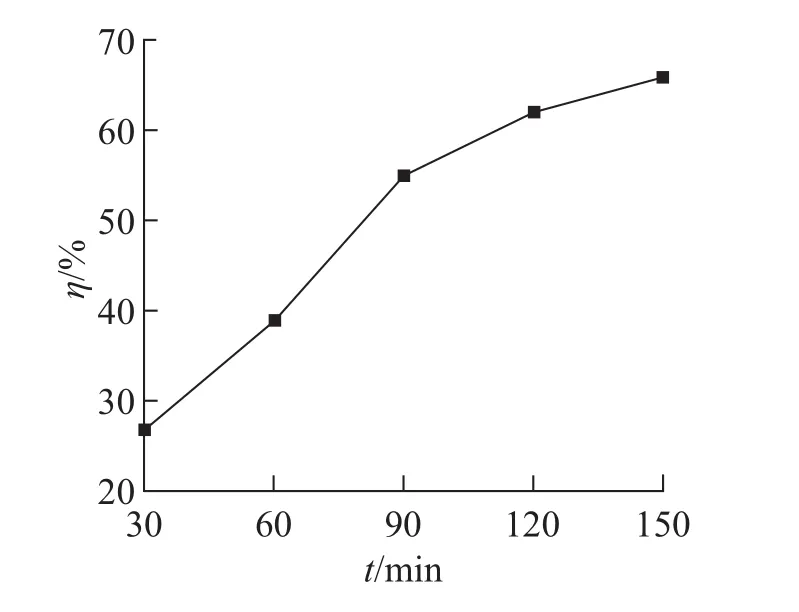

2.2.3 超声时间对η的影响

为了研究超声时间的影响,将时间控制在30~150 min,超声频率40 Hz,反应温度60℃,固液比(g/mL)1:25。如图8所示,超声时间对η的影响非常明显,30 min时η仅26.8%;时间增至120 min后,η上升到62%。一方面,在反应过程中PC溶剂中羰基基团的极性对PVDF产生了相似相溶作用,活性材料从集流体表面分离;同时超声波产生的气泡,在活性材料表面拉伸破裂产生巨大的能量,促进活性材料的分离。随着时间增长,活性材料持续从铝箔表面分离,但是反应到120 min左右,失去活性材料包覆的铝箔受到超声波的冲击,破碎后产生细小颗粒混入活性材料,影响分离效果,因此选择120 min作为最佳的超声时间。

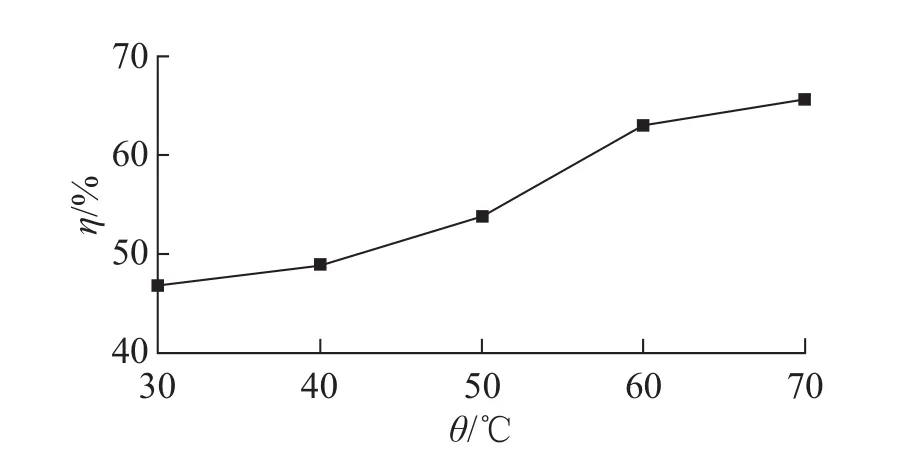

2.2.4 反应温度对η的影响

研究反应温度的影响,温度范围在30~70℃,表面积0.25 cm2,固液比(g/mL)1:25,反应时间为120 min。图9说明了反应的不同温度对η的影响,在30~60℃阶段,η显著提高,60℃后继续升温对η的作用不明显。周旭等[10]提出,在一定的范围,适当提高温度可以增加某些有机溶剂对PVDF的溶解度。PC结构中含有的羰基基团与PVDF中的碳碳双键产生相似相溶效应,与NMP等溶剂的反应原理相同。升温后溶解度提高,活性材料的η提高;尽管温度未达到PC溶剂的沸点,但是升温促进了溶剂的蒸发,因此会消耗更多溶剂。为了达到相对较高的η和较低的温度,选择60℃为反应的最佳温度。

图9 反应温度对活性材料η的影响Fig.9 Effect of reaction temperature on η of active materials

2.3 有机溶剂与高温煅烧处理的对比

为了表征回收材料的物理性能,本文对回收产物进行XRD测试。图10为不同回收产物的XRD图。其中:图10(a)是经过PC回收得到的活性材料;图10(b)是高温煅烧得到的活性材料,两种方法处理后的产物均可以指标化为正交晶系的磷酸铁锂(JCPDS No.40-1499)。可见图10(a)中有明显的铝的吸收峰,这是因为在反应过程中一部分铝箔破碎,混入回收的活性材料;(b)中没有明显的杂质峰,在惰性气体的保护下几乎没有产生铁的氧化物,但是几个主要衍射峰的峰强减弱,说明煅烧过程对磷酸铁锂材料的晶型产生了一定的影响。

高温煅烧法在处理过程中η高,但是需要持续通入惰性气体,且煅烧过程中产生的CO、HF等有害气体不能直接排放,需要吸收净化,增加处理成本;有机溶剂溶解法的处理成本与溶剂的选择有关,工业级PC约9 000元/t,比用于分离的传统有机试剂(NMP)成本低,且挥发性和毒性低,溶剂可以回收后再次利用。

图10 不同方法回收产物的XRD图 (a)PC溶剂溶解法;(b)高温煅烧法Fig.10 XRD patterns of products recovered by different methods(a)dissolution of PC solvent;(b)high temperature calcination

3 结 论

(1)采用有机溶剂PC可以有效分离磷酸铁锂活性材料与正极集流体铝箔,实验结果表明,PC在60℃,固液比 (g/mL)1:25,反应时间 120 min,极片表面积0.25 cm2的条件下,活性材料的η可达68.6%。

(2)采用高温煅烧法,在500℃、N2保护下反应5 h,超过95%的活性材料分离,得到的活性材料可直接进行修复。

(3)在两种工艺路线中,铝箔作为回收产品,不进入后续的处理过程,处理成本与环境风险较传统处理方法降低。