ACS880系列变频器故障应急优化方案

2019-04-10王赓李理栾生武周雷

王赓,李理,栾生武,周雷

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

鞍钢股份有限公司炼钢总厂三分厂330/80 t铸造起重机(以下称330 t起重机)主要担负为连铸机及真空处理系统倒运钢水罐的任务,是连铸生产系统的“瓶颈”。全车各运行机构电气控制均采用变频调速装置,变频器是其电控系统中最关键的电气部件。常规电气设计方案中,当起重机某一机构的变频器发生故障损坏时,必须立即停车更换,需时长4 h,导致连铸机降速或断浇,给生产造成重大经济损失。为适应三分厂1#、2#连铸机改造升级及钢水罐增容的客观需求,分别于2016年12月和2017年2月对2台330 t起重机进行了设备升级改造,全车电控系统采用多传系统变频器控制装置(ABB 公司 ACS880 系列)[1]。为确保起重机电气控制系统长周期稳定运行,对其进行了优化设计,以便发生故障及时处理,确保起重机的安全运行,避免生产过程中非计划停机、停产。

1 330 t起重机电控系统简介

330 t起重机的电控系统主要由大车运行、主起升、副起升、主小车运行、副小车运行等机构组成,电气传动单线图见图1。其中,起重机各运行机构供电由2套整流模块(ISU)提供[2]。大车运行机构由两套逆变模块分别驱动4台75 kW变频电机,主起升机构分别由两套逆变模块驱动2台450 kW变频电机,副起升机构由一套逆变模块驱动1台200 kW变频电机,主小车运行机构由一套逆变模块分别驱动2台30 kW变频电机[3],副小车运行机构由一套逆变模块分别驱动2台11 kW变频电机。

图1 330 t起重机电气传动单线图

2 优化方案

为避免因起重机变频器故障给生产带来严重影响,优化原电气控制系统,采用“冗余设计”,达到快速处理变频器故障的目的。

“冗余设计”是根据起重机各机构的负载特点,确定变频器型号及数量,选取满足需要的动力切换及控制转换开关。当起重机某一运行机构的变频器发生故障时,立即启动应急处理方案,利用动力切换开关和控制转换旋钮进行倒闸操作,将其它机构“冗余”变频器切换至故障机构,临时代替损坏的变频器工作,暂时保证起重机正常生产运行。同时,组织在线更换损坏的变频器,实现迅速处理故障,在最短的时间内恢复起重机运行机构的功能。

2.1 变频器选型

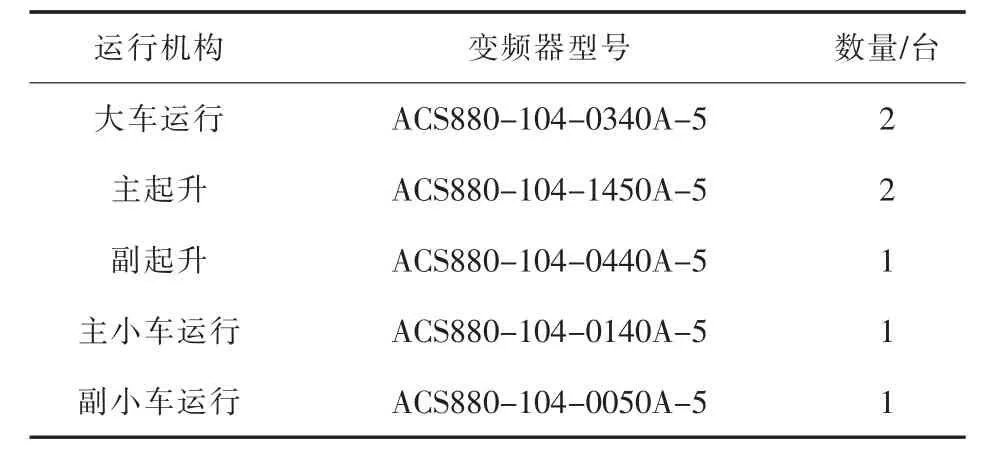

330 t起重机变频器选型见表1。

表1 330 t起重机变频器选型

容量上要求2套整流模块(ISU)都能够满足整台起重机重载工作的要求;两台主起升变频器能同时驱动两台主起升电机重载工作;两台大车运行变频器都能满足起重机重载工作的需要。

2.2 动力切换要求

要求330 t起重机变频器的两套整流模块(ISU)能够通过倒闸开关相互切换,且每套整流模块(ISU)都能够单独为整车直流母线提供电源。主起升变频器的功率单元可以切换到副起升运行机构上,从而代替副起升变频器的功率单元工作。两台大车运行变频器中的一台功率单元可切换到主小车机构上,代替主小车变频器的功率单元工作。主小车变频器的功率单元能够切换到副小车机构上,代替副小车变频器的功率单元工作。“冗余设计”动力原理图见图2。

2.3 控制切换要求

由于变频器所在运行机构对负载要求不同,使用时相应的控制参数也就不同,对 “冗余设计”中使用的变频器本身功能提出了一定的要求。

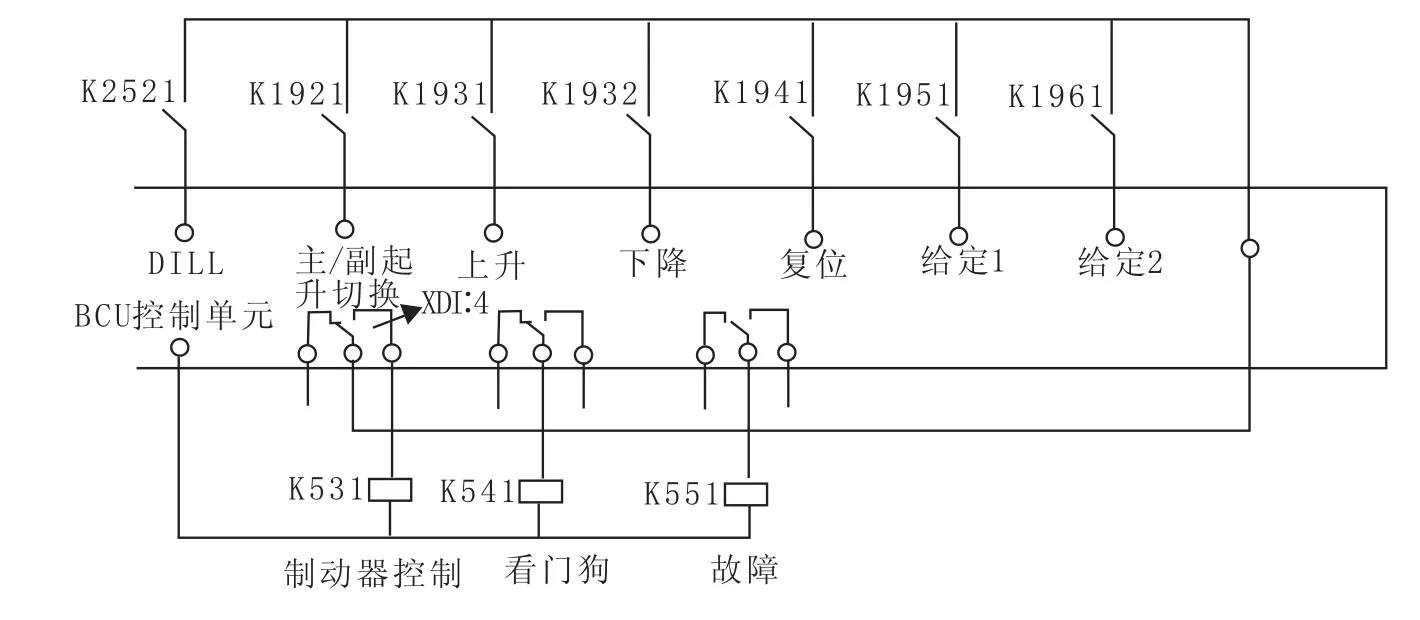

330 t起重机所选用的ACS880系列变频器内置参数集功能,最多可以使用4组参数集。每1个参数集可以存储1套参数,用于控制不同机构的电机运行,变频器控制单元控制图见图3。通过参数96.12和参数96.13的设置可以任意切换4组参数集;将参数96.12设置为DI4,就可以通过控制变频器控制单元的XDI:4端口的通断来调用不同的参数集,使变频器设置的参数满足不同运行机构的工作要求。这一功能可以在变频器功率单元切换后,控制单元参数也随之切换,从而完成整个变频器的切换功能。

图2 “冗余设计”动力原理图

图3 变频器控制单元控制图

2.4 变频器故障应急处理方案

在“冗余设计”方案的条件下,如果起重机任意机构的变频器发生故障,都可以将正常机构的“冗余”变频器切换到故障变频器,临时代替故障变频器工作,保障起重机正常运行,确保铸机持续正常生产。变频器应急处理具体方案如下。

(1)ISU整流模块故障时,将故障ISU模块输出隔离开关分断,合上1#ISU与2#ISU之间的母联开关,使用非故障的ISU模块为整车提供直流电源。

(2)主起升机构故障时,断开故障变频器与该变频器驱动的电机之间的隔离开关,将非故障变频器与故障变频器驱动的电机通过闭合切换开关连接。同时,将非故障变频器的参数集通过司机室联动台上的选择开关切换至适合1台变频器驱动2台电机运行的参数集。

(3)副起升机构故障时,有两种方案,一是将副起升变频器与副起升电机之间的隔离开关断开,将2#主起升变频器与主起升2#电机通过隔离开关断开后与副起升电机通过切换开关连接。同时,将2#主起升变频器的参数集通过司机室联动台上的选择开关切换至适合副起升电机运行的参数集。第二种方案是将1#主起升变频器与主起升2#电机之间的隔离开关闭合。同时,通过司机室联动台上的选择开关切换至适合1台变频器驱动2台电机运行的参数集。

(4)主小车运行机构故障时,将主小车变频器与主小车电机之间的隔离开关断开,将2#大车变频器与大车3#、4#电机通过隔离开关断开后与主小车电机通过切换开关连接。同时,将2#大车变频器的参数集通过司机室联动台上的选择开关切换至适合主小车电机运行的参数集。再通过司机室联动台上的选择开关选到大车使用的1#、2#电机驱动。

(5)副小车运行机构故障时,有两种方案,一是将副小车变频器与副小车电机之间的隔离开关断开,将主小车变频器与主小车电机通过隔离开关断开后,与副小车电机通过切换开关连接。同时,将主小车变频器的参数集通过司机室联动台上的选择开关切换至适合副小车电机运行的参数集。再通过司机室联动台上的选择开关选到大车使用的1#、2#电机驱动。第二种方案是将2#大车变频器与大车3#、4#电机通过隔离开关断开后与主小车电机通过切换开关连接。同时,将2#大车变频器的参数集通过司机室联动台上的选择开关切换至适合主小车电机运行的参数集。再通过司机室联动台上的选择开关选到大车使用1#、2#电机驱动。

3 方案的使用方法

根据现场实际经验总结出应用“冗余设计”方案应急处理变频器故障时的“三步法”,即“看代码,倒动力,切参数”。

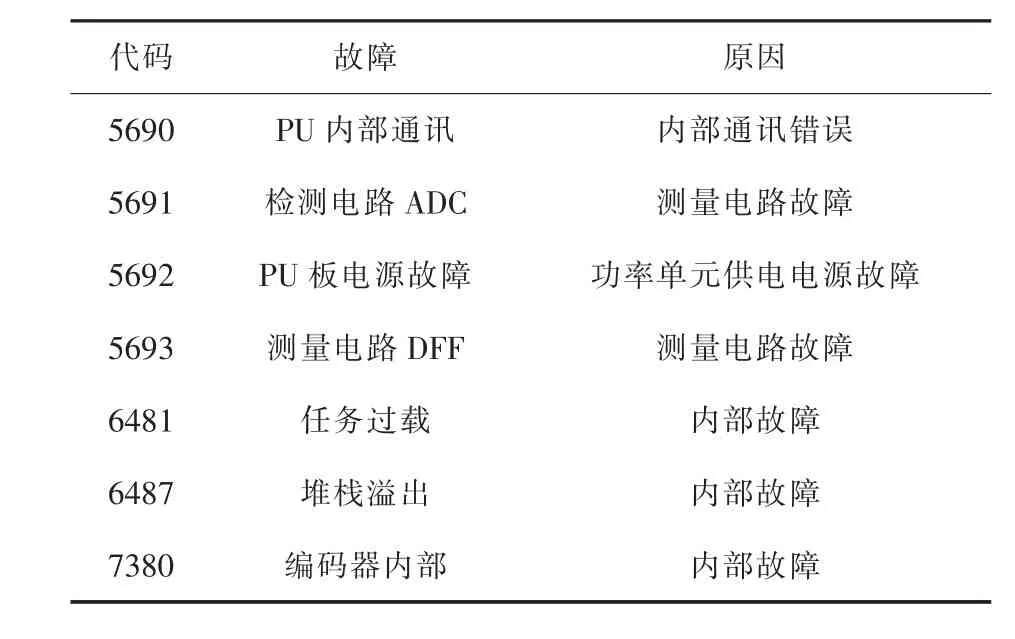

3.1 看代码

“看代码”是决定是否使用“冗余设计”的先决条件。起重机电控系统变频器发生故障时,能够以“故障代码”的方式将引起故障的原因显示在变频器控制盘上。常见变频器内部的故障代码见表2。查看故障代码可以快速判断是“外部”故障,还是变频器本身的故障。如果是变频器本身出现故障,就可以利用“冗余设计”功能进行应急切换处理,确保起重机正常运行。

表2 常见变频器内部故障代码

3.2 倒动力

确认是变频器本身发生故障则需要更换损坏的变频器。这时迅速启动应急处理方案。首先通过隔离开关切换将故障变频器与直流母线及变频器驱动的电机分离,将其它由两台变频器驱动4台电机的运行机构中的其中一台变频器,通过隔离开关切换与故障变频器所驱动的电机接通,另一台变频器仍驱动剩余的2台电机。例如:主小车变频器损坏,将大车运行机构的一台变频器功率单元通往大车电动机隔离开关“拉开”,将这个变频器通往主小车电动机的隔离开关“闭合”。同时,将故障变频器与直流母线及该变频器通往主小车电动机的隔离开关“断开”。

3.3 切参数

当使用 “冗余”变频器代替故障变频器作业时,其内部参数也必须进行相应切换,确保所替代机构的电机数据和运行特点与故障变频器参数一致。在“倒动力”之后,可通过设置在司机室联动台上的切换旋钮,将“冗余”变频器的参数进行切换,确保故障变频器所在机构的参数要求。

4 使用效果

统计了优化后的2台330 t起重机变频器故障及应急处理案例,见表3。利用变频器故障应急处理“三步法”,将“冗余”变频器切换至出现故障的运行机构临时替代损坏的变频器工作,多次及时处理起重机故障,将故障对生产的影响降到最小。

表3 变频器故障及应急处理案例

5 结语

鞍钢股份有限公司炼钢总厂通过采用 “冗余设计”方案实现了330 t起重机变频器故障应急理,不仅极大缩短了起重机故障对生产的影响时间,提高起重机工作效率及运行功能,避免生产系统的临时性非计划停机、停产,而且通过在线更换变频器的检修模式尝试,总结并积累了实际处理故障的经验,为同类起重机全面推广这一技术起到了重要的借鉴作用,具有极大的推广应用价值。