镁质熔剂在转炉炼钢中的应用研究

2019-04-10李伟东何海龙孙振宇李冰李泊

李伟东,何海龙,孙振宇,李冰,李泊

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

转炉炼钢是通过添加镁质熔剂从而提高炉渣中的MgO含量,将转炉终渣中的MgO含量控制在合适的范围,一般为8%~12%,然后采用溅渣护炉工艺使MgO达到饱和或过饱和的炉渣与炉衬砖粘结,从而减缓高FeO渣的侵蚀,实现保护炉衬表面,以提高炉衬使用寿命的目的[1]。常用的镁质熔剂包括白云石、轻烧白云石、菱镁石、轻烧镁球四种。由于各种镁质熔剂冷却效应和MgO含量不同,所以加入量不同,获得的冶金效果也不同,因此转炉炼钢选择何种镁质熔剂需要深入的研究。

1 造渣机理分析

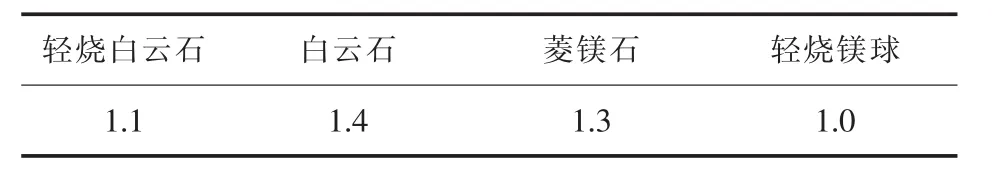

各镁质熔剂的主要理化指标如表1所示。镁质熔剂的造渣机理分析如下。

表1 各镁质熔剂的主要理化指标

白云石的主要成分是 MgCa(CO3)2,是生产加工轻烧白云石的原料,其中CaCO3和MgCO3的分解温度约为800℃,因此在转炉熔池初始温度的情况下(一般大于1 100℃)分解出CaO和MgO,吸收大量热的同时产生大量CO2,分解反应式见式(1)和式(2)。生白云石煅烧成轻烧白云石只需要热量,而转炉冶炼过程中存在大量的富余热量,利用转炉的多余热量加热生白云石,使其在转炉内分解,也能够生成CaO和MgO用于造渣[2]。

轻烧白云石在白云石煅烧时已经完成了部分分解反应,加入转炉后,MgO和CaO迅速渣化,内部MgCa(CO3)2在转炉内完成后续的煅烧过程,进一步分解成MgO和CaO,并放出CO2。

菱镁石的主要成分是MgCO3,是生产加工轻烧镁球的原料,其在800℃左右的高温能分解出MgO,吸收大量热的同时产生大量CO2。冶炼过程加入菱镁石造渣就是利用转炉的多余热量加热菱镁石,使其在转炉内分解,生成MgO用于造渣。分解反应式同式(2)。

轻烧镁球是将菱镁石煅烧后的轻烧镁粉、菱镁石颗粒和水按一定比率混合,放入混碾机进行碾压、搅拌、混合形成混合料,通过皮带输送机送入压球机制备出产品,然后进行堆放。一般需要经过48 h阴干并形成强度后才可使用。轻烧镁球加入转炉后,轻烧镁粉能够迅速渣化,较小的菱镁石颗粒能够进一步按式(2)进行分解反应,从而为炉渣提供MgO,并放出CO2。

2 冷却效应分析

转炉炼钢采用何种镁质熔剂取决于各镁质材料的冶金效果,其中最主要的是由于各物料的冷却效果不同,因此对转炉热平衡的影响差异较大,从而影响废钢的加入。由于白云石、菱镁石在转炉内融化需要大量热,因此其温降较大。若规定废钢的冷却效应为1.0,则跟踪分析转炉冶炼过程各镁质熔剂的实际温降可得出其冷却指数,见表2。

表2 各镁质熔剂的冷却指数

采用白云石和菱镁石造渣对转炉热平衡影响大,主要原因一是其MgO含量偏低,且在炉内煅烧不充分,因此要将转炉终渣中的MgO控制在8%~12%,其加入量较大;二是其本身冷却指数较大。而轻烧白云石和轻烧镁球相当于是在转炉炉外完成了煅烧过程,因此冷却指数小。

3 对转炉脱磷的影响

转炉炼钢采用何种镁质熔剂还取决于各镁质材料对转炉脱磷的影响,因不同的镁质熔剂对转炉造渣影响差异较大。

生白云石炼钢一般在初期投入造渣,因此初期为了分解和熔化,会消耗大量的热量,使熔池温度维持在相对低的水平,符合了脱磷反应需要相对低温环境的要求。生白云石分解的CO2气体弥散在初期渣中,有利于初期泡沫渣的形成,增大了气一熔渣一金属的反应界面面积,为脱磷反应提供了优良的动力学环境。但由于其在转炉内需要一个从外向里逐步煅烧、分解、渣化的过程,导致其渣化速度较慢,影响转炉冶炼过程炉渣的流动性,从而影响转炉炉渣的脱磷效果。

轻烧白云石是白云石煅烧后产生,物料表面大部分已完成分解反应,加入转炉后,在FeO和SiO2的作用下能够迅速渣化,在前期不仅提高炉渣碱度,而且能得到适量MgO、流动性良好的炉渣,从而提高脱磷效果。轻烧白云石分解提供CaO,与加石灰增加CaO相比,减少了石灰块的渣化过程,能够快速提高前期炉渣的碱度。生产实践证明,使用轻烧白云石代替部分石灰块增加炉渣碱度,对炉渣脱磷更有利。但加入量过多会增大MgO的过饱和度,降低炉渣流动性,还会造成轻烧白云石内部的生白云石块无法完全被煅烧,降低了轻烧白云石有效成分的利用率,不利于脱磷[1]。

菱镁石在转炉冶炼过程中加入,与白云石一样,需要一个从外向里逐步煅烧、分解、渣化的过程,由于其分解温度略高于白云石,渣化速度也较慢,从而大大影响转炉冶炼过程炉渣的流动性,影响转炉炉渣的脱磷效果。

轻烧镁球中包含菱镁石煅烧后的镁石粉和菱镁石颗粒,在轻烧镁球中加入菱镁石颗粒有助于提高轻烧镁球的强度,而且在轻烧镁球加入转炉时,可在菱镁石颗粒的作用下迅速渣化,提高轻烧镁球的渣化速度。因此与白云石、菱镁石相比,轻烧镁球渣化速度较快,更有利于脱磷反应的进行。

若将对转炉脱磷影响最小的轻烧白云石作为镁质造渣剂的炉次终点平均磷含量的基础,其它镁质熔剂平均转炉终点磷含量与之对比作为转炉终点磷指数,则跟踪分析转炉冶炼过程各镁质熔剂的实际转炉终点磷含量,可得出各镁质熔剂的转炉终点磷指数,如表3所示。终点磷指数越大,转炉平均终点磷含量越高。

表3 各镁质熔剂的转炉终点磷指数

4 对少渣冶炼的影响

由于各镁质熔剂的冷却效应和对脱磷的影响不同,因此会影响转炉各类造渣剂的添加量,在一定程度上会影响转炉少渣冶炼工艺的实施效果。

若使用白云石和菱镁石作为镁质造渣剂,由于其冷却指数大,直接影响到废钢和含铁冷却剂的使用,导致铁水单耗增加,为了平衡铁水硅含量,就得增加石灰用量,从而增加了冶炼用造渣剂的总量。同时,白云石、菱镁石在炉内往往煅烧不完全,其中CaO和MgO的有效利用率低,要使得转炉炉渣达到规定的碱度和MgO含量,各物料的加入量随之增加,导致转炉冶炼渣量增加。由于白云石含有一定的CaO,因此,在转炉操作时倾向于MgO含量按上限控制,最大限度减少石灰的用量,结果导致入炉渣量高于菱镁石使用炉次。

轻烧白云石和轻烧镁球冷却指数较小,因此铁水单耗相对较低,所需造渣剂总量也随之减少。轻烧白云石的特点是在提供MgO的同时能够提供CaO,而且与石灰相比,价格低、成渣速度快。因此一般在使用轻烧白云石时,MgO含量按上限控制,以减少石灰的用量,最大限度的降低熔剂成本。但这在一定程度上增加了转炉入炉渣量。而轻烧镁球只是单纯作为提供MgO的镁质熔剂使用,虽然其冷却指数高于轻烧白云石,但其MgO含量高,使用总量较小,因此抵消了对铁水单耗的影响。单从少渣冶炼角度看,使用轻烧镁球更易于少渣冶炼效果的体现,能够将冶炼用总渣量控制在较低的水平。

跟踪各镁质熔剂冶炼炉次得出入炉总渣量,若以入炉总渣量最小的轻烧镁球渣量为基础,各镁质熔剂的平均入炉渣量与之对比,可得出各镁质熔剂的渣量指数,如表4所示。渣量指数越大,入炉总渣量消耗越高。

表4 各镁质熔剂的渣量指数

5 对溅渣护炉的影响

溅渣护炉工艺需要MgO含量和粘度适宜的炉渣才能达到理想的效果。不同的镁质熔剂对转炉渣量和转炉渣粘度的影响较大,直接影响溅渣护炉效果,因此需要采取不同的溅渣护炉工艺。

采用白云石和菱镁石作为镁质造渣剂时,由于MgO含量偏低且在炉内的煅烧不完全,因此要使终渣MgO含量达到控制的目标值,投入量较大,导致转炉终渣渣量大,而且转炉终渣偏粘。但由于其终渣中有未煅烧的物料存在,在溅渣时,炉渣能够在氮气的作用下快速冷却,无需加入菱镁石等改质剂,溅渣前期起渣快。但由于终渣过粘,往往溅渣护炉效果不佳。又由于其渣量大,因此需要较长的溅渣时间才能达到良好的溅渣护炉效果,因此往往选择在出钢后,先倒出一部分炉渣再溅渣,从而缩短溅渣护炉时间。

使用轻烧白云石炉次的煅烧相对较为充分,终渣中生料偏少,终渣偏稀,但总渣量相对偏小,一般溅渣时需要加入一定量的菱镁石,达到快速冷却炉渣,从而实现提高溅渣护炉效果,缩短溅渣护炉时间的目的。

使用轻烧镁球炉次由于其MgO含量高,加入量较少,物料中无块状生料,不存在煅烧不充分的情况,因此能够得到粘度适宜、总渣量较少的转炉终渣。一般溅渣时,只需加入少量菱镁石等冷却剂,即能在较短时间内达到良好的溅渣护炉效果。

跟踪各镁质熔剂冶炼炉次,考虑铁水条件、冶炼目标碱度等因素,在初始条件相似的情况下对溅渣时间进行对比,若以溅渣时间最短的轻烧镁球冶炼炉次为基础,各镁质熔剂的溅渣时间与之对比,可得出各镁质熔剂的溅渣时间指数如表5所示。溅渣时间指数越大,溅渣时间越长。

表5 镁质熔剂的溅渣时间指数

6 镁质熔剂使用原则

由于各镁质熔剂的冷却效应、脱磷效果、溅渣护炉效果以及对转炉少渣冶炼的影响存在差异,因此选用镁质熔剂种类时需考虑废钢资源情况、冶炼钢种磷含量要求、炉衬维护情况以及转炉冶炼成本等因素,通过理论研究结合生产实践,得出如下使用原则。

(1)产能最大化原则。在铁水资源不足的情况下,提高废钢单耗可以最大程度的释放炼钢产能。此时应以提高废钢单耗为主,采用废钢平衡转炉的富裕热量,此时不宜采用冷却效应较大的白云石和菱镁石作为镁质熔剂,应选择轻烧白云石或轻烧镁球。反之在铁水资源充足时,转炉铁水单耗较高,富裕热量较多时,应以成本最小化为原则,可选择冷却效应较大的白云石和菱镁石作为镁质熔剂,若在此基础上仍有热量富裕,可考虑采用含铁冷却剂辅助降温,或用石灰石代替部分石灰造渣。

(2)渣量最小化原则。转炉少渣冶炼可有效降低转炉的冶炼成本,因此在保证产能最大化的基础上应尽可能的降低转炉冶炼渣量,此时需选择渣量指数较小的轻烧白云石或轻烧镁球作为镁质熔剂。

(3)成本最优化原则。释放转炉产能和少渣冶炼可有效降低转炉冶炼成本,但渣量不是越小越好,渣量过小不利用转炉冶炼低磷钢,而且影响溅渣护炉效果。冶炼低磷钢时,优先选择转炉终点磷指数较低的轻烧白云石,其次是轻烧镁球。在转炉炉役后期或炉衬状态不佳时,优先选择轻烧镁球,其次是轻烧白云石。在冶炼普通钢种、转炉炉衬状态较好且转炉废钢最大化后仍有富裕热量时,可选择白云石或菱镁石作为镁质熔剂。

(4)合理搭配原则。转炉选用镁质熔剂不必只选用一种,需合理搭配才能达到最佳效果。一般情况下,由于菱镁石渣化速度较慢且对转炉渣粘度影响较大,因此不作为主要的镁质熔剂在冶炼过程中使用,而是作为溅渣护炉改质剂使用,可搭配含碳改质剂。经过改质处理后的炉渣,具有较高的熔点和适宜的粘度,而且能够快速冷却炉渣,提高溅渣护炉效果,缩短溅渣护炉时间。在使用轻烧白云石或轻烧镁球作为镁质熔剂时,若转炉仍有热量富裕,也可搭配少部分白云石作为镁质熔剂。

(5)操作再现性原则。镁质熔剂可搭配使用,但频繁更换镁质熔剂种类或频繁改变各镁质熔剂的加入比率会造成操作的再现性低,不利于自动化炼钢模型的自学习,不利于操作的稳定性。因此在一定时期内,应根据钢铁料资源情况,制定合理的废钢比,从而确定最佳的镁质熔剂搭配原则并保持稳定,才能提高操作的再现性。

7 结论

转炉冶炼用镁质熔剂主要有白云石、菱镁石、轻烧白云石、轻烧镁球。各镁质熔剂的造渣机理和冷却效应不同,因此对转炉脱磷、少渣冶炼、溅渣护炉的影响也存在较大差异。在选择镁质熔剂时要遵循产能最大化、渣量最小化、成本最优化以及合理搭配原则,同时要兼顾转炉操作再现性,才能实现转炉操作的稳定性。